石墨化竹炭的微觀結構及其復合材料的制備與性能

楊 荔, 劉洪波, 張東升, 鄧叢靜, 孫小生, 陳 惠

(1. 湖南大學 材料科學與工程學院,長沙 410082;2. 國家林業局 林產工業規劃設計院,北京 100010)

石墨化竹炭的微觀結構及其復合材料的制備與性能

楊 荔1, 劉洪波1, 張東升2, 鄧叢靜2, 孫小生1, 陳 惠1

(1. 湖南大學 材料科學與工程學院,長沙 410082;2. 國家林業局 林產工業規劃設計院,北京 100010)

采用SEM及XRD技術表征經2 800 ℃石墨化處理的竹炭的微觀結構;以石墨化竹炭為導電骨料、酚醛樹脂為粘結劑、炭黑為添加劑,采用模壓成型法制備石墨化竹炭/酚醛樹脂復合材料;考察石墨化竹炭的粒度、酚醛樹脂用量、炭黑添加方式和用量、成型壓力及固化溫度等工藝因素對復合材料性能的影響。結果表明:增大竹炭粉粒的粒徑、增加炭黑用量和提高固化溫度有利于提高復合材料的導電性,但會不同程度地影響復合材料的力學性能、顯氣孔率和吸水率;隨著酚醛樹脂用量的增加,復合材料的抗彎強度提高,導電性、吸水率和顯氣孔率下降;提高成型壓力可同時提高復合材料的性能;制備竹炭/酚醛樹脂復合材料的最佳工藝條件為竹炭粒度≤75 μm、樹脂用量30%(質量分數)、炭黑用量5%(質量分數)、成型壓力280 MPa、固化溫度180 ℃。

復合材料;竹炭;石墨化;酚醛樹脂

大部分無機材料具有導電和導熱性好、耐高溫、機械強度高及化學穩定性好等優點[1],而高分子材料具有密度低、比強度和比模量低、耐蝕性能優良、粘結強度高、成型工藝簡單及成本低等特點[2],因此,將高分子材料良好的可加工性和無機材料的高導電性結合起來所制備的復合材料已廣泛應用于化工、機械及電子等領域[3?6]。常用的無機導電材料有炭黑、石墨、炭纖維和金、銀、銅等金屬及其氧化物、碳化物或合金纖維、以及經金屬化處理的無機粉末或無機纖維等;常用的高分子材料有酚醛樹脂、環氧樹脂、不飽和聚酯等熱固性樹脂以及聚酰胺、聚碳酸酯、聚苯硫醚和聚醚酮等熱塑性樹脂。

傳統的炭石墨材料是以煤和石油等不可再生資源為原料的加工產物,如煤瀝青、瀝青焦和石油焦為主要原料,通過一系列工藝過程得到的一種無機導電材料。隨著化石能源和資源的日益減少、價格高漲以及社會對環境保護的關注,人們已開始將制備炭石墨材料的目光集中到可再生資源上[1]。竹材作為一種資源豐富、更新速度快的可再生材料在替代石油及煤炭等不可再生礦產資源方面十分重要。竹材在高溫下熱解后得到的竹炭,具有細密多孔、比表面積大、吸附力強及導電性好等特點,在很多應用領域都受到了廣泛關注[7?10]。目前,已有采用竹炭制備復合材料的研究,如竹炭陶瓷多孔體、納米炭/竹炭復合材料及竹炭泡沫塑料復合材料等[11?12]。但用竹炭替代導電炭材料制備復合材料的研究鮮有報道,因此,對竹炭導電復合材料的研究具有重要的理論意義和應用價值。

本文作者以竹材為原料,在隔絕空氣的狀態下先后經過900和2 800 ℃熱處理得到石墨化竹炭,在采用SEM和XRD對經900 ℃熱處理的竹炭和經2 800 ℃熱處理的石墨化竹炭的微觀結構進行對比分析的基礎上以石墨化竹炭粉粒為導電骨料、酚醛樹脂為粘結劑、炭黑為添加劑,采用模壓成型法制備石墨化竹炭/酚醛樹脂復合材料,系統研究石墨化竹炭粉粒度、酚醛樹脂用量、炭黑用量和添加方式、成型壓力及固化溫度等工藝參數對復合材料、導電性、抗彎強度、顯氣孔率和吸水率的影響。

1 實驗

1.1 原料及儀器設備

實驗原料:竹材由衢州民心炭業有限公司生產;酚醛樹脂由長沙志達絕緣化工有限公司生產,型號為2130,固含量為(70±2)%,黏度為400~600 mPa·s(20℃)、pH 7.7~8.1、密度為1.20 g/cm3(20 ℃);高導電炭黑由中橡集團炭黑化工設計研究院生產,型號為SL?36,碳含量大于99 %,粒度小于20 μm。

儀器設備:實驗所用儀器設備有 KQ5200E超聲波清洗器、CDE?220B料理機、YJ32?100四柱液壓機、101A?2鼓風干燥箱、Siemens?D5000 X射線衍射儀、FEI-Quanta 200環境掃描電子顯微鏡和LWK?250型微控電子拉力實驗機等。

1.2 竹材的石墨化處理

將預先經過900 ℃熱處理的竹炭置于密封的石墨化爐內,在2 800 ℃下進行石墨化處理一定時間后自然冷卻至室溫,即得石墨化竹炭,取出后進行篩分即得不同粒度的石墨化竹炭試樣。

1.3 石墨化竹炭/酚醛樹脂復合材料的制備

按一定的質量比將導電骨料(經2 800 ℃熱處理的石墨化竹炭)、添加劑(炭黑)和粘結劑(酚醛樹脂)用超聲分散法混合得到均勻分散的漿料,將其置于鼓風烘箱中于50 ℃烘干一定時間,然后,將干料進行粉碎和過篩,再放入模具中在室溫和恒定的壓力(280 MPa)及1 min保壓時間下壓制成型,最后,按一定的升溫制度進行固化處理并保溫一定時間,冷卻后即得到石墨化竹炭/酚醛樹脂復合材料。

1.4 結構表征及性能測定

采用Siemens?D5000 X射線衍射儀分析竹炭的微觀晶體結構;采用FEI?Quanta 200環境掃描電子顯微鏡觀察石墨化竹炭粉粒及其復合材料的微觀形貌;將石墨化竹炭/酚醛樹脂復合材料加工成60 mm×5 mm×2 mm試樣,采用LWK?250型微控電子拉力實驗機和三點彎曲法測定各試樣的抗彎強度;采用SX1934型數字式四探針測試儀測定復合材料試樣的體積電阻率(ρ),其體積電導率σ與ρ的關系為σ=1/ρ;復合材料的吸水率和顯氣孔率分別依據ASTM D570和ASTM C20標準進行測量。

2 結果與討論

2.1 石墨化竹炭粉的表面形貌與晶體結構

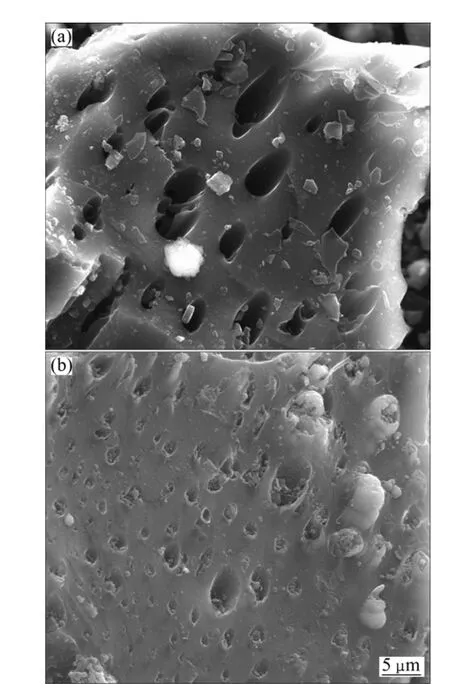

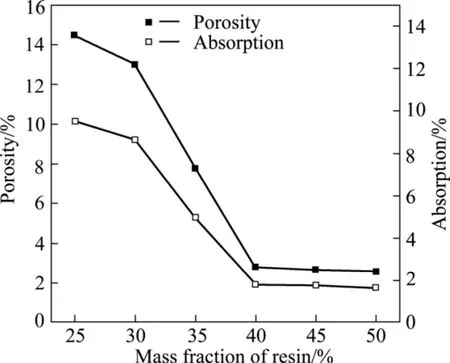

圖1所示為經900 ℃熱處理的竹炭與經2 800 ℃熱處理的石墨化竹炭粉粒的SEM像。由圖1可見,經2 800℃熱處理的石墨化竹炭粉粒仍然存在由于揮發物逸出形成的較細微孔(見圖1(b));與經900 ℃熱處理的竹炭相比,其微孔結構收縮程度增大,結構更為致密(見圖1(a))。這一結構特征有利于提高竹炭/酚醛樹脂復合材料的性能。

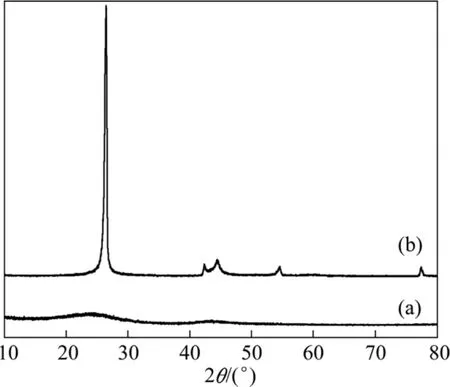

經900 ℃熱處理的竹炭與經2 800 ℃熱處理的石墨化竹炭的XRD譜如圖2所示。由圖2可見,熱處理溫度為900 ℃的竹炭僅在衍射角2θ為22°附近可見強度很弱且彌散的衍射峰,表明熱處理溫度為900 ℃的竹炭內部石墨微晶尺寸極小且發育極不完善,仍屬于無定形炭(見圖2(a));經2 800 ℃熱處理的石墨化竹炭在衍射角2θ為26.4°附近出現了強度很高且峰形尖銳屬于石墨(002)面的特征衍射峰(見圖2(b))。根據其峰位可計算出這種石墨化竹炭的石墨化度為84.2 %,表明經2 800 ℃熱處理的石墨化竹炭具有較高的石墨化程度。

圖1 不同熱處理溫度下竹炭粉粒的SEM像Fig.1 SEM images of bamboo charcoal at different heat-treating temperatures: (a) 900 ℃; (b) 2 800 ℃

圖2 不同熱處理溫度下竹炭粉粒的XRD譜Fig.2 XRD patterns of bamboo charcoal powers at different heat-treating temperatures: (a) 900 ℃; (b) 2 800 ℃

2.2 石墨化竹炭粒度對復合材料性能的影響

在酚醛樹脂用量為30%(質量分數)、炭黑添加量為5%(質量分數)、成型壓力為280 MPa及固化溫度為180℃的工藝條件下制備石墨化竹炭/酚醛樹脂復合材料,考察石墨化竹炭粒度對復合材料性能的影響,所得結果如表1所列。

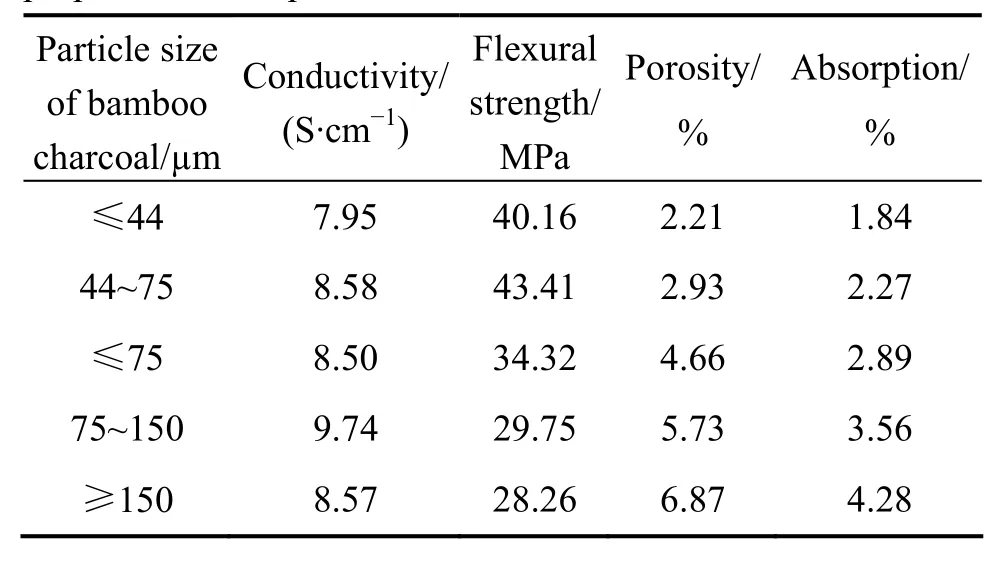

表1 石墨化竹炭粒度對復合材料性能的影響Table 1 Influences of particle size of bamboo charcoal on properties of composite

從表1可以看出,石墨化竹炭的粒度對竹炭/酚醛樹脂復合材料的性能有較大的影響。隨著竹炭粒徑的增大,復合材料的電導率、顯氣孔率和吸水率增大,抗彎強度減小;且粒度越均勻,其電導率越高,吸水率和顯氣孔越低。竹炭粒徑越大,在竹炭用量相同的情況下,竹炭顆粒數量減少,即竹炭顆粒之間的接觸點減少,導致顆粒之間的接觸電阻減小,且顆粒之間的界面散射作用越弱,因此,復合材料的電導率隨石墨化竹炭粒度的增大而增大。且使用粒徑分布為44~75 μm和75~150 μm的竹炭時,竹炭粉粒尺寸較均勻,竹炭粉粒與樹脂混合更為均勻,制備的復合材料的孔隙較少[13],使復合材料的導電性和抗彎強度提高的幅度較大。

復合材料的抗彎強度隨著竹炭粒徑的增大而降低,這主要是由于樹脂浸潤竹炭粉粒的表面及其存在界面吸附力,相同質量的竹炭粒度越大,竹炭的表面積越小,樹脂與竹炭的接觸面越小,樹脂浸潤得越不完全,即樹脂與竹炭之間的結合力越小,因此,復合材料的抗彎強度下降。類似地,竹炭粒徑越大,顆粒之間的接觸點減少,復合材料的致密度降低,導致內部存在的孔隙增多,因此,復合材料的顯氣孔率和吸水率隨著竹炭粒徑的增大而增大。

2.3 酚醛樹脂用量對復合材料性能的影響

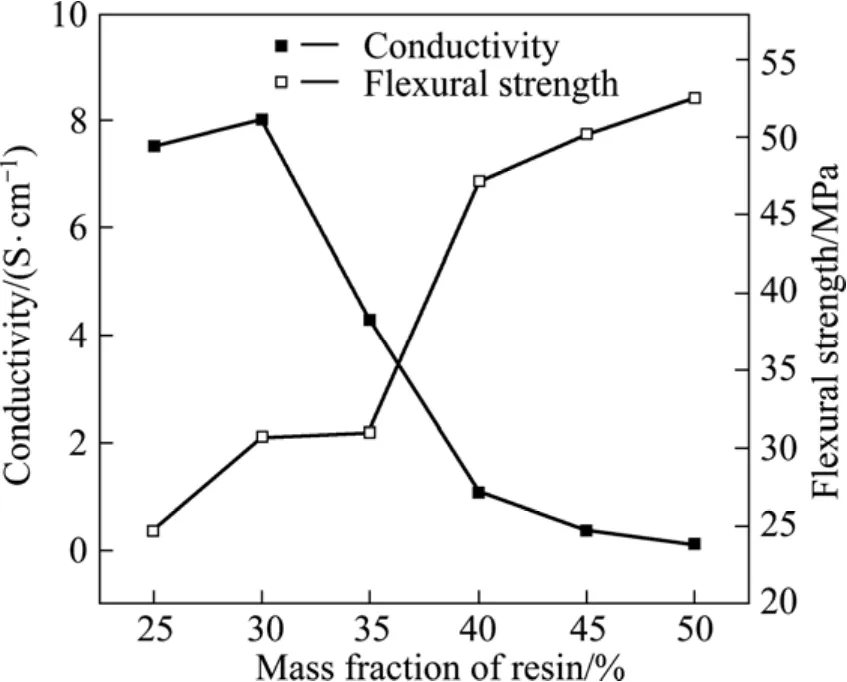

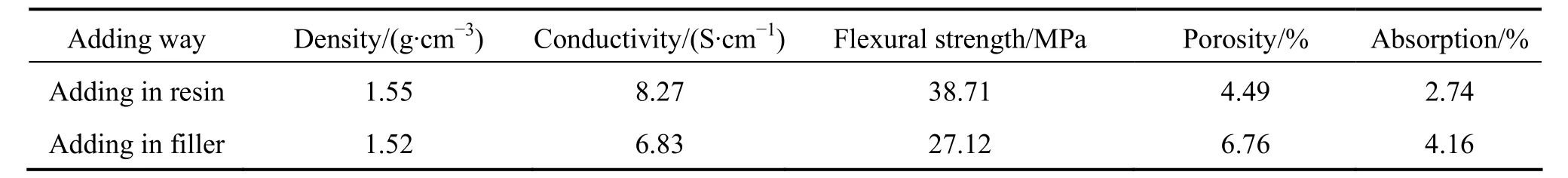

以粒徑≤75 μm的竹炭為導電骨料,在炭黑用量為5 %成型壓力為280 MPa及固化溫度為180 ℃下制備的竹炭/酚醛樹脂復合材料的性能與酚醛樹脂用量的關系如圖3和4所示。

圖3 樹脂用量對復合材料導電性和抗彎強度的影響Fig.3 Effect of resin content on conductivity and flexural strength of composite

圖4 樹脂用量對復合材料顯氣孔率和吸水率的影響Fig.4 Effect of resin content on porosity and absorption of composite

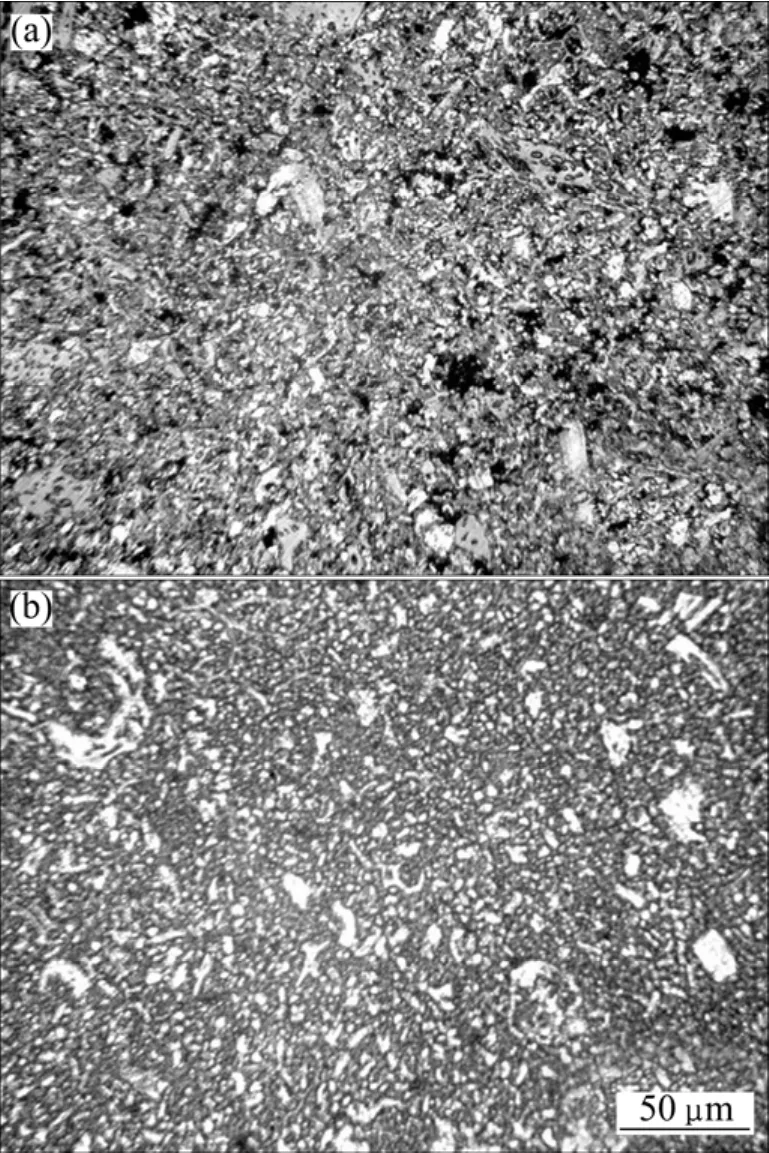

圖5 不同樹脂用量的復合材料的表面金相照片Fig.5 Surface metallographs of composite bipolar plate with different mass fractions of resin: (a) 30%; (b) 50%

從圖3可以看出,隨著酚醛樹脂用量的增大,竹炭/酚醛樹脂復合材料的電導率呈先增大后減小的趨勢。當粘結劑用量為30%時,電導率達到最大值8.02 S/cm。這是由于竹炭粉顆粒本身也存在由于揮發物逸出形成的較細微孔,當粘結劑用量偏低時,粘結劑主要用于填充竹炭粉粒本身的孔隙和粉粒之間的空隙,隨著粘結劑用量的增大(<3%),其孔隙也逐漸被粘結劑填滿,竹炭粉粒緊密地結合在一起,電導率也隨之增大。當粘結劑用量超過30 %后,粘結劑固化后在竹炭顆粒間形成三維絕緣層,隨著粘結劑用量的增大,所形成的絕緣層的厚度越大,導電網絡的密度越小,載流子的遷移越困難[14],竹炭粉粒之間的電阻增大,因此,竹炭/酚醛樹脂復合材料的電導率迅速下降。

隨著粘結劑用量的增加,復合材料的抗彎強度迅速增大。當粘結劑用量超過40%時,抗彎強度的增加趨緩(見圖3);當粘結劑用量低于40%時,粘結劑主要起填充孔隙的作用,使竹炭粉粒結合在一起,并形成貫穿的網絡結構[15];隨著粘結劑用量的增大,上述的孔隙逐漸被粘結劑填充,所形成的網絡結構更為致密,復合材料的抗彎強度也迅速提高;當粘結劑用量超過40%后,吸附在竹炭表面粘結劑的厚度隨粘結劑用量的增加而增大(見圖5),但對顆粒的增強作用不顯著,因此,復合材料的抗彎強度提高的幅度不大。

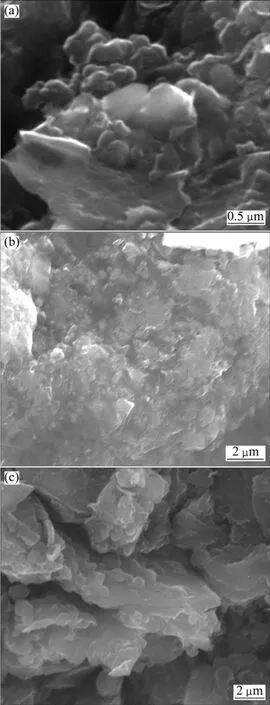

當粘結劑用量低于40 %時,竹炭/酚醛樹脂復合材料的顯氣孔率和吸水率隨著粘結劑用量的增大而迅速下降;當粘結劑用量超過40 %后,兩者變化甚微(見圖4)。與抗彎強度的影響類似,當粘結劑用量較少時,粘結劑主要用于填充孔隙,隨著粘結劑用量的增加,孔隙的填充率迅速增加(見圖5),因此,復合材料的顯氣孔率和吸水率迅速下降(見圖4);當粘結劑用量達到一定值(40 %左右)時,粘結劑主要吸附在竹炭的表面,且其厚度隨著粘結劑用量的增大而增大,對降低顯氣孔率和吸水率的貢獻也不顯著,因此,竹炭/酚醛樹脂復合材料的顯氣孔率和吸水率變化不大。

上述結果表明,在滿足一定抗彎強度和致密度的前提下,制備具有高導電性的竹炭/酚醛樹脂復合材料的最佳粘結劑用量為30 %左右。

圖6 不同炭黑用量及添加方式下復合材料的SEM像Fig.6 SEM images of composites under different carbon black contents and adding ways: (a) Carbon black in filler, 5%;(b) Carbon black in resin, 5%; (c) Carbon black in resin, 12.5%

表2 炭黑添加方式對復合材料性能的影響Table 2 Influence of adding way of carbon black on properties of composite

2.4 炭黑添加方式及其用量對復合材料性能的影響

炭黑作為一種納米級尺度的顆粒, 由于其巨大的表面積、表面能及不規則的枝鏈狀結構[16], 極易形成團聚體, 從而對復合材料的性能產生較大的影響。在粘結劑用量為30%、炭黑用量為5%、成型壓力為280 MPa及固化溫度為180 ℃的工藝條件下,考察炭黑添加方式對復合材料性能的影響,其結果如表2所列。

從表2可以看出,與炭黑直接添加在竹炭粉粒中的方式相比,采用炭黑先分散在樹脂中的方式制備的復合材料的密度和電導率、抗彎強度分別增加了2%、20%和43%,吸水率和顯氣孔率有所下降。這是由于在相同炭黑用量的情況下,炭黑直接添加到竹炭粉粒時易發生炭黑團聚(見圖6(a)),一定程度上阻礙了石墨化竹炭粉粒之間以及粉粒與樹脂之間的結合,因此,復合材料的各項性能均較差。而將炭黑先分散在樹脂中時,炭黑以單個炭黑顆粒或者較小的團聚體形式均勻地分散在竹炭表面,且團聚較少(見圖6(b)),因此,采用炭黑先分散在樹脂中的方式制備的復合材料,其性能有較大幅度的提高。

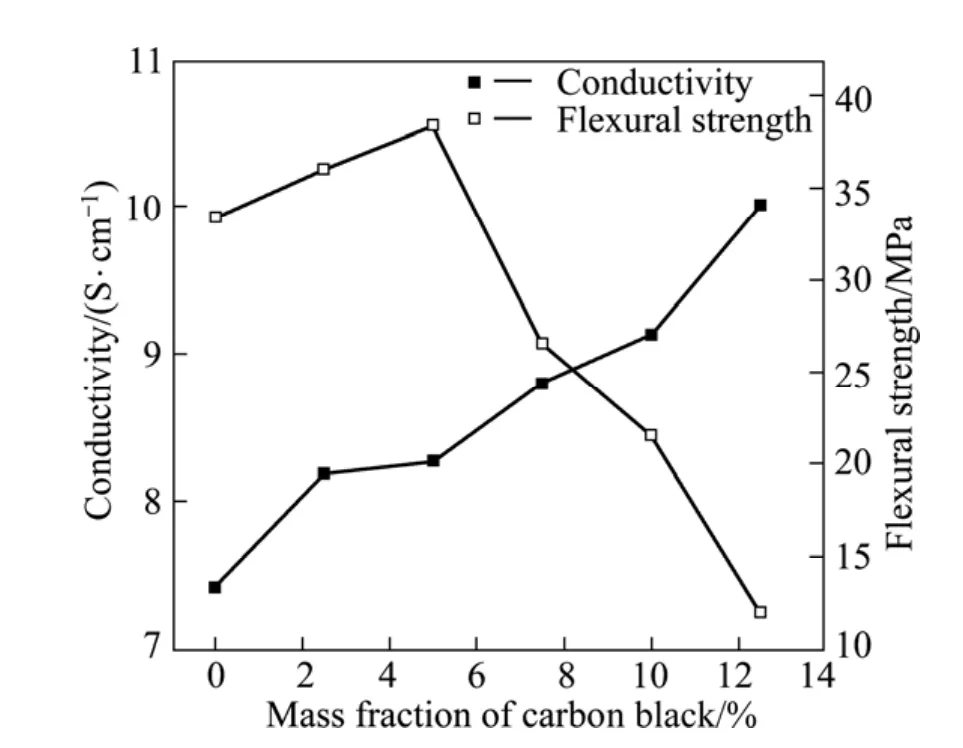

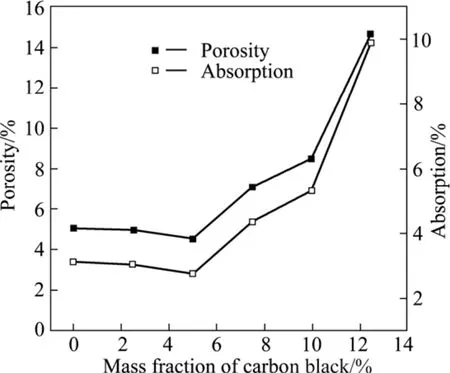

在炭黑先分散在樹脂中的添加方式下,探討炭黑用量對復合材料性能的影響,結果如圖7和8所示。從圖7和8可以看出,復合材料的電導率隨炭黑用量的增加而增大,這是由于炭黑可以在竹炭粉粒之間搭建“導電橋”,炭黑用量越大,“導電橋”的密度越高,復合材料的電導率也越高。竹炭/酚醛樹脂復合導電材料的抗彎強度隨炭黑用量的增大呈先增大后減小的趨勢。當炭黑用量較小時,炭黑以較小的團聚體甚至單個炭黑顆粒的形式均勻分散,主要填充在竹炭粉粒之間的空隙中(見圖6(b)),由于炭黑是一種極性物質,與粘結劑的結合力較強,發生斷裂時可阻止界面裂紋的擴展,添加少量炭黑可提高復合材料的抗彎強度;當炭黑含量過高時,即使采用炭黑先分散在樹脂中的方式進行物料混合,細小的炭黑顆粒也會在酚醛樹脂粘結劑中以較大的團聚體形式存在(見圖6(c)),團聚現象的發生減弱了粘結劑自身的強度及其與竹炭粉粒的界面結合能力,因此,復合材料的抗彎強度隨著炭黑用量的增大而呈大幅度降低趨勢。

圖7 炭黑用量對復合材料導電性和抗彎強度的影響Fig.7 Effect of carbon black content on conductivity and flexural strength of composite

圖8 炭黑用量對復合材料顯氣孔率和吸水率的影響Fig.8 Effect of carbon black content on porosity and absorption of composite

復合材料的顯氣孔率和吸水率隨著炭黑用量的增大先緩慢降低后迅速增大(見圖8)。由于當炭黑用量較小時,炭黑主要填充在竹炭粉粒之間的空隙中,空隙的填充率隨著炭黑用量的增大而增大,因此,復合材料的吸水率和顯氣孔率降低。當炭黑用量超過5 %時,由于炭黑容易發生團聚,減弱了其與酚醛樹脂及竹炭粉粒間的結合能力,且竹炭粉粒間的空隙未被充分填充,導致復合材料中空隙增多,因此,顯氣孔率和吸水率隨炭黑用量的增大而迅速增大。

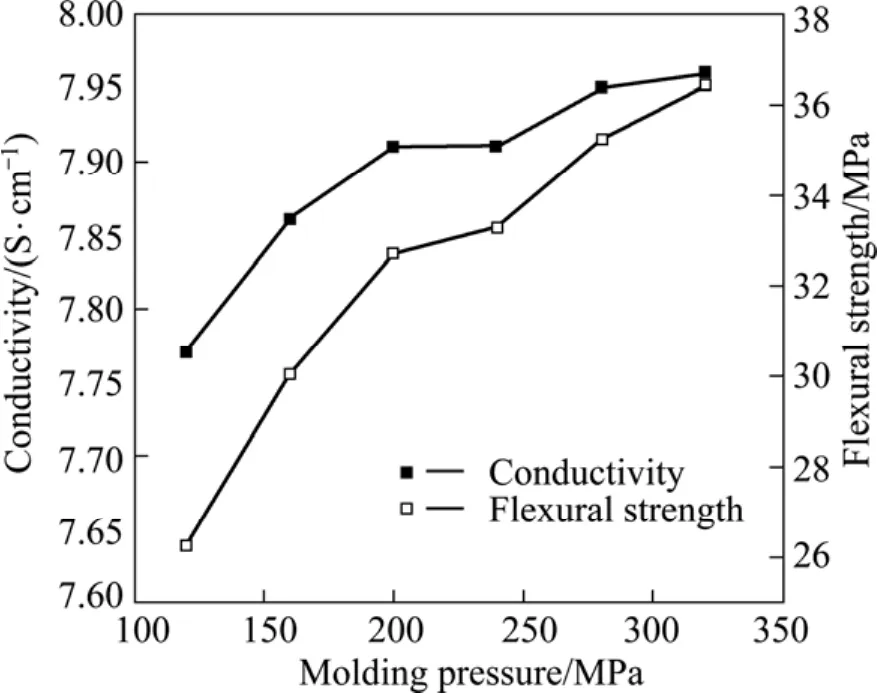

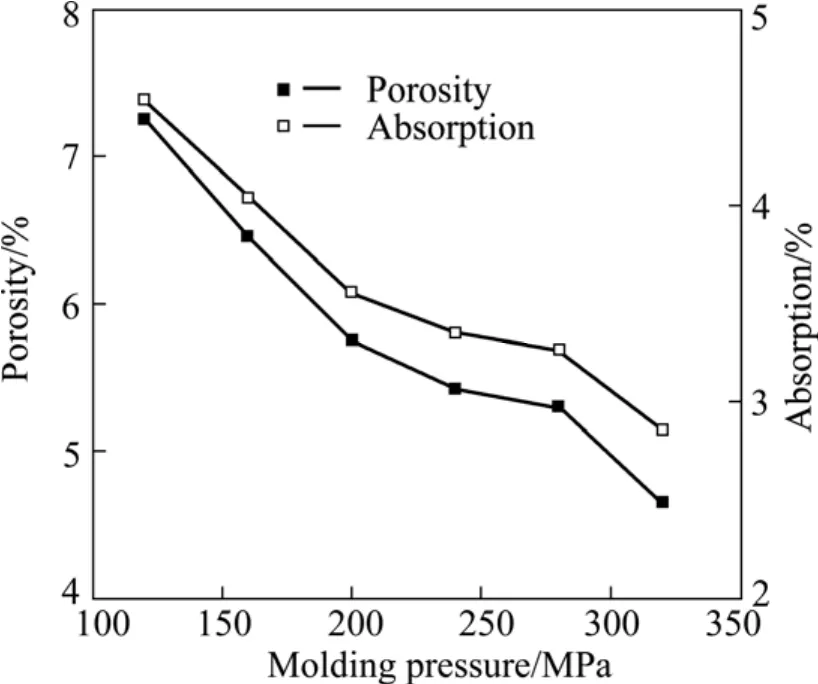

2.5 成型壓力對復合材料性能的影響

以粒徑≤75 μm的石墨化竹炭為導電骨料,在酚醛樹脂用量為30 %、炭黑用量為5%及固化溫度為180℃的條件下,考察成型壓力對石墨化竹炭/酚醛樹脂復合材料性能的影響,結果如圖9和10所示。

在模壓成型過程中,竹炭粉粒之間原有的空隙隨著成型壓力的增大而不斷減少,粉粒之間的結合更加緊密,同時形成的導電通道增多[17],因此,隨著成型壓力的增大,竹炭/酚醛樹脂復合材料的電導率和抗彎強度均大幅度增加,其顯氣孔率和吸水率則迅速降低。

圖9 成型壓力對復合材料電導率和抗彎強度的影響Fig.9 Effect of molding pressure on conductivity and flexural strength of composite

圖10 成型壓力對復合材料顯氣孔率和吸水率的影響Fig.10 Effect of molding pressure on porosity and absorption of composite

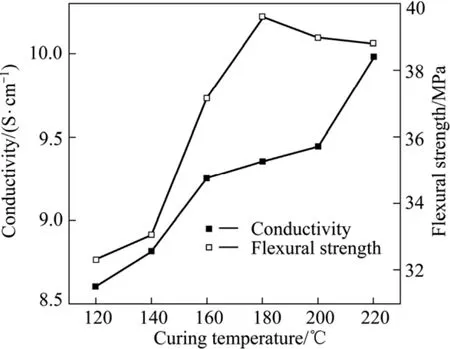

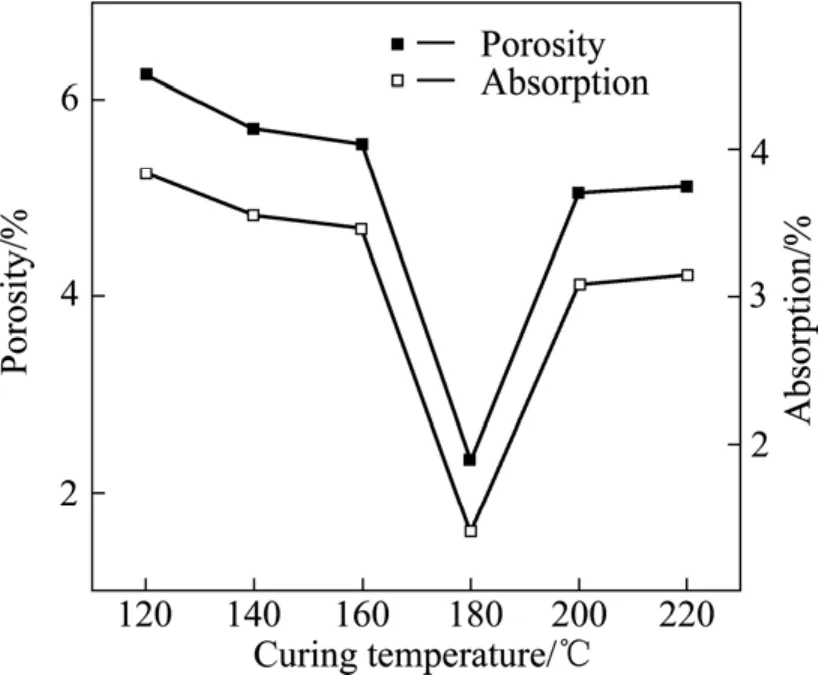

2.6 固化溫度對復合材料性能的影響

圖11和12所示分別為復合材料的電導率、抗彎強度、顯氣孔率和吸水率隨固化溫度的變化關系。從圖11和12可看出,復合材料的電導率隨固化溫度的升高而增大,抗彎強度先增大后減小,而顯氣孔率和吸水率先減小后增大,當溫度達到180 ℃時,復合材料的抗彎強度、顯氣孔率和吸水率分別達到39.6 MPa、2.32%和1.39%。且隨著固化溫度的升高,由碳原子構

成的六元芳環的密度增加,弱導電的大π鍵的密度增加,樹脂交聯后由絕緣層變成了弱導電層,復合材料的電導率增大;隨著固化溫度的繼續升高,樹脂會進一步發生氧化還原反應[18],形成的交聯網絡變得疏松,為載流子的遷移提供了更多的通道。因此,復合材料的電導率隨固化溫度的升高而持續增大。

圖11 固化溫度對復合材料電導率和抗彎強度的影響Fig.11 Effect of curing temperature on conductivity and flexural strength of composite

圖12 固化溫度對復合材料顯氣孔率和吸水率的影響Fig.12 Effect of curing temperature on porosity and absorption of composite

隨著固化溫度的升高,復合材料的抗彎強度先增大后減小,顯氣孔率和吸水率呈先減小后增大的趨勢。這是由于隨著固化溫度的升高,樹脂的交聯固化程度不斷增加,形成的三維網絡結構密度增大,復合材料的抗彎強度增加,其顯氣孔率和吸水率降低。當固化溫度達到180 ℃時,樹脂已固化完全,形成較完善的交聯網絡結構[19],抗彎強度達到最大值,顯氣孔率和吸水率降低至最小;超過這一值后,隨著固化溫度的提高,樹脂在固化過程中生成的二芐基醚易分解成次甲基,并逸出甲醛,導致復合材料內部產生較多的氣孔和內裂紋,因此,復合材料雙極板復合材料的抗彎強度隨著固化溫度的升高而略有下降,顯氣孔率和吸水率則上升。

3 結論

1) 竹炭具有較好的石墨性能,經2 800 ℃熱處理竹炭的石墨化度可達84.2%。以石墨化竹炭為原料制備的竹炭/酚醛樹脂復合材料的導電性和抗彎強度明顯優于經900 ℃熱處理的竹炭制備的復合材料的導電性和抗彎強度。

2) 增大石墨化竹炭粉粒的粒徑、增加炭黑用量和提高固化溫度可提高復合材料的導電性,但會不同程度地降低復合材料的抗彎強度;隨著酚醛樹脂用量的增加,復合材料的抗彎強度提高,導電性、顯氣孔率和吸水率下降;提高成型壓力可同時提高復合材料的導電性和抗彎強度。

3) 制備石墨化竹炭/酚醛樹脂復合材料的最佳工藝條件為:竹炭粒度≤75 μm,樹脂用量30 %,炭黑用量5 %,成型壓力280 MPa,固化溫度180 ℃。

REFERENCES

[1] 劉明軍. 傳統塊狀炭材料的發展概況[J]. 炭素技術, 2005,24(4): 38?42.LIU Ming-jun. Development status of traditional bulk carbon materials[J]. Carbon Techniques, 2005, 24(4): 38?42.

[2] 黃發榮, 焦楊聲. 酚醛樹脂及其應用[M]. 北京: 化學工業出版社, 2003: 4?10.WANG Fa-rong, JIAO Yang-sheng. Phenolic resin and application[M]. Beijing: Chemical Industry Press, 2003: 4?10.

[3] LEI H, PITT W G, MCGRATH L K, HO C K. Resistivity measurements of carbon-polymer composites in chemical sensors: Impact of carbon concentration and geometry[J].Sensors and Actuators B, 2004, 101(1/2): 122?132.

[4] JUNG S C, LEE J E, CHANG S H. Design of inspecting machine for next generation LCD glass panel with high modulus carbon/epoxy composites[J]. Composite Structures, 2004,66(1/4): 439?447.

[5] DAI Kun, XU Xiang-bin, LI Zhong-ming. Electrically conductive carbon black (CB) filled in situ microfibrillar poly(ethylene terephthalate)(PET)/polyethylene (PE) composite with a selective CB distribution[J]. Polymer, 2007, 48: 849?859.[6] GAO L M, CHOU T W, THOSTENSON E T, GODARA A,ZHANG Z G, MEZZO L. Highly conductive polymer composites based on controlled agglomeration of carbon nanotubes[J].Carbon, 2010, 48(9): 2649?2651.

[7] LOU Ching-wen, LIN Ching-wen, LEI Chen-hwan, SU Kuan-hua, HSU Chan-hung, LIU Zheng-horng, LIN Jia-horng.PET/PP blend with bamboo charcoal to produce functional composites[J]. Journal of Materials Processing Technology,2007, 192/193: 428?433.

[8] BYRBE C E, NAGLE D C. Carbonization of wood for advance materials applications[J]. Carbon, 1997, 35(2): 259?266.

[9] ZHAO Ru-song, WANG Xia, LIN Jin-ming, YUAN Jin-peng.Using bamboo charcoal as solid-phase extraction adsorbent for the ultratrace-level determination of perfluorooctanoic acid in water samples by high-performance liquid chromatography–mass spectrometry[J]. Anal Bioanal Chem, 2008, 390(6):1671?1676.

[10] 戴嘉璐, 郭興忠, 楊 輝, 涂志龍.竹炭微結構的研究[J]. 材料科學與工程報, 2007, 25(5): 743?745.DAI Jia-lu, GUO Xing-zhong, YANG Hui, TU Zhi-long. Study on the microstructure of bamboo charcoal[J]. Journal of Materials Science and Engineering, 2007, 25(5): 743?745.

[11] 李霞鎮, 徐 明, 任海青. 中國竹炭產業研究新進展及發展建議[J]. 木材加工機械, 2007(6): 45?4 9.LI Xia-zhen, XU Ming, REN Hai-qing. New advance and suggestions of the bamboo charcoal industry in China[J].Woodworking Machinery, 2007(6): 45?49.

[12] 張江南, 吳 凌, 黃正宏, 康飛宇. 一維納米炭/竹炭的制備及其對Pb2+的吸附[J]. 離子交換與吸附, 2009, 25(3): 193?199.ZHANG Jiang-nan, WU Ling, HUANG Zheng-hong, KANG Fei-yu. Synthesis of carbon nanotubes/bamboo charcoal composite and its adsorption performance for lead ions[J]. Ion Exchange and Adsorption, 2009, 25(3): 193?199.

[13] CHEN Hui, LIU Hong-bo, LI Jian-xin, YANG Li, HE Yue-de.Characteristics and preparation of composite bipolar plates for PEM fuel cells[J]. Journal of Composite Materials, 2009, 43(7):755?767.

[14] 王彥明, 王威強, 李愛菊, 陰 強. 酚醛樹脂/石墨模壓成型復合材料雙極板的制備與性能[J]. 機械工程材料, 2006, 30(6):34?36.WANG Yan-ming, WANG Wei-qiang, LI Ai-ju, YIN Qiang.Phenol formaldehyde resin/graphite composite bipolar plate prepared by pressure moulding[J]. Materials for Mechanical Engineering, 2006, 30(6): 34?36.

[15] 錢 欣, 濮陽楠, 金揚福. 酚醛樹脂/石墨導熱塑料性能研究[J].工程塑料應用, 1997, 25(3): 10?12.QIAN Xin, PU Yang-nan, JIN Yang-fu. Study on the properities of phenolic resin/graphite thermoplastics[J]. Engineering Plastics Application, 1997, 25(3): 10?12.

[16] 季小勇, 李 惠, 歐進萍. 炭黑分散狀態對炭黑/環氧樹脂導電復合材料電阻率和力電性能的影響[J]. 復合材料學報, 2009,26(5): 39?46.JI Xiao-yong, LI Hui, OU Jin-ping. Influence of the dispersion of carbon black on the resistivity and electromechanical properties of carbon black filled epoxy matrix conductive composites[J]. Acta Materiae Compositae Sinica, 2009, 26(5):39?46.

[17] CHEN Hui, LIU Hong-bo, YANG Li, LI Jian-xin, YANG Li.Study on the preparation and properties of novolac epoxy/graphite composite bipolar plate for PEMFC[J].International Journal of Hydrogen Energy, 2010, 35(7):3105?3109.

[18] 唐路林, 李乃寧, 吳培熙. 高性能酚醛樹脂及其應用技術[M].北京: 化學工業出版社, 2008: 45?50.TANG Lu-lin, LI Nai-ning, WU Pei-xi. High performance phenolic resin and application[M]. Beijing: Chemical Industry Press, 2008: 45?50.

[19] XIA Jin-tong, HU Zhong-liang, CHEN Zhen-hua. Preparation of carbon brushes with thermosetting resin binder[J]. Trans Nonferrous Met Soc, 2007, 17(6): 1379?1384.

Microstructure of graphitized bamboo charcoal and preparation and properties of its composite

YANG Li1, LIU Hong-bo1, ZHANG Dong-sheng2, DENG Cong-jing2, SUN Xiao-sheng1, CHEN Hui1

(1.College of Material Science and Engineering, Hunan University, Changsha 410082, China;2. Planning and Design Institute of Forest Products Industry, State Forestry Administration, Beijing 100010, China)

The microstructure of bamboo charcoal graphitized at 2 800 ℃ was investigated by SEM and XRD. The bamboo charcoal/phenolic resin composite was prepared by compression molding technology, using bamboo charcoal graphitized at 2 800 ℃ as the conductive filler, phenolic resin as the binder and carbon black as the additive. The influences of the particle size of bamboo charcoal, resin content, adding way and content of carbon black, molding pressure and curing temperature on the properties of the composites were investigated. The results show that it is beneficial to improving the conductivity of the composites by increasing the particle size of bamboo charcoal, carbon black content and curing temperature, but the mechanical properties, porosity and absorption change more or less. With the increase of the content of phenolic resin, the flexural strength of the composite increases, in contrary, the conductivity,porosity and absorption decrease. Increasing the molding pressure can improve all properties of the composite simultaneously. The optimum particle size, resin content, carbon black content, molding pressure and curing temperature should be ≤75 μm, 30% (mass fraction), 5% (mass fraction), 280 MPa and 180 ℃, respectively.

composite; bamboo charcoal; graphitization; phenolic resin

TB321

A

1004-0609(2011)03-0648-08

國家“十一五”科技支撐計劃資助項目(2006BAD19B06)

2010-05-20;

2010-09-16

劉洪波,教授;電話:0731-88664066;E-mail:hndxliuhongbo@yahoo.com.cn

(編輯 陳衛萍)