新型貼壁風裝置的結構設計及優化模擬

張知翔, 成丁南, 王云剛, 趙欽新

(西安交通大學 能源與動力工程學院,西安710049)

據統計,我國約80%以上燃用貧煤鍋爐存在著不同程度的高溫腐蝕,超臨界鍋爐由于其爐膛熱負荷高、水冷壁壁面溫度高、爐內燃燒不均勻程度高,也存在巨大的高溫腐蝕隱患.燃燒器區域水冷壁發生高溫腐蝕后,水冷壁壁厚減薄,強度降低,容易造成泄漏和爆管,影響鍋爐機組的安全運行.

目前,國內防止高溫腐蝕的主要措施是采用耐腐蝕高合金鋼、滲鋁管及在管外敷設防腐材料等表面防腐處理,提高水冷壁的抗腐蝕能力.但這些方法都屬于消極防護,同時費用較高.

1 貼壁風應用的起源

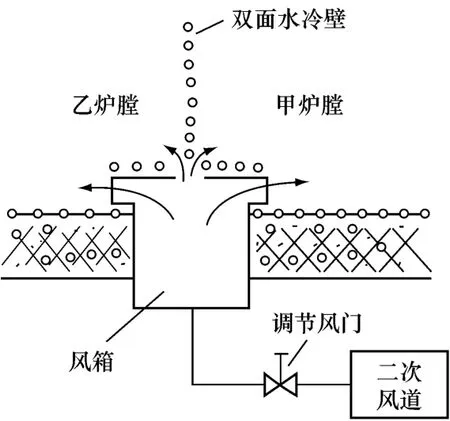

貼壁風是一種解決水冷壁高溫腐蝕行之有效的方法,它在水冷壁表面形成一層空氣膜,破壞了形成高溫腐蝕所必須具備的還原性氣氛.另外貼壁風來源于二次風,相對于爐膛內的高溫煙氣來說屬于冷風,能夠降低水冷壁附近的溫度,有利于防止高溫腐蝕.諫壁電廠8號鍋爐為亞臨界單爐體雙爐膛П型布置中間再熱鍋爐,1983年投入運行后水冷壁發生嚴重的高溫腐蝕,最大腐蝕速率為1.8×10-4mm/h.測試結果表明,腐蝕區處于嚴重缺氧狀態.1988年10月電廠大修中,在前墻雙面水冷壁部位裝設了貼壁風裝置(見圖1).貼壁風由風道引至固定在水冷壁上的扁平風口,風量配置以保證消除貼壁煙氣中還原性氣體的前提下,盡可能減少貼壁風投入量,以免影響爐內燃燒.

圖1 諫壁電廠貼壁風裝置示意圖Fig.1 Schematic of closing-to-wall air device applied in Jianbi power plant

1991年11月大修時,在增設貼壁風的區域內割取了試驗樣管進行外觀和電鏡檢查,結果表明,貼壁風有效地減慢了水冷壁管的腐蝕速度,且由于在缺氧區及時補充了所需的空氣,使飛灰可燃物含量大幅度下降,鍋爐效率提高0.5%[1].貼壁風技術簡單、投資小、安全可靠,且其風量只占總風量的5%以下,不會對爐膛內的煤粉著火和穩定燃燒造成不良影響,適于推廣.然而,傳統的貼壁風方法存在以下問題[2-5]:

(1)每層燃燒器都必須配貼壁風裝置,投資較大,系統復雜,容易發生問題.

(2)貼壁風風向平行于水冷壁平面,而與水冷壁軸線相垂直,風速衰減比較快,投入的貼壁風總量比較大,容易影響爐膛的正常燃燒.

(3)貼壁風噴口的冷卻條件比較差,傳統貼壁風噴口內的流場比較均勻,空氣與金屬壁面的傳熱系數很小,容易出現噴口燒壞的現象.

由于以上原因,使貼壁風方法在實際應用中受到了限制.筆者提出了一種投資小、系統簡單、噴口冷卻條件好、運行總風量小的貼壁風裝置,并通過數值模擬的方法對其結構進行了優化.目前,新型貼壁風裝置仍處于設計階段,研究成果有助于該貼壁風方法的推廣應用.

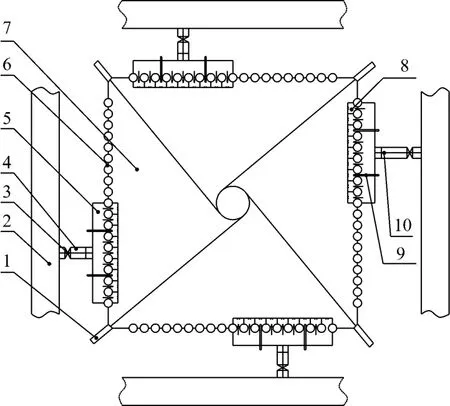

2 新型貼壁風裝置的結構設計和特點

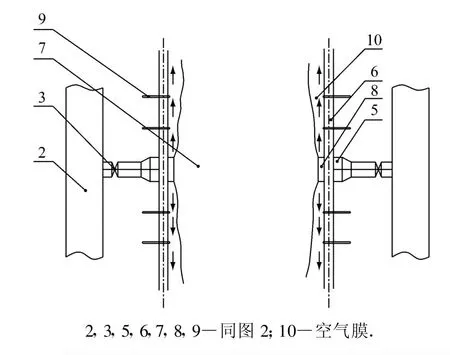

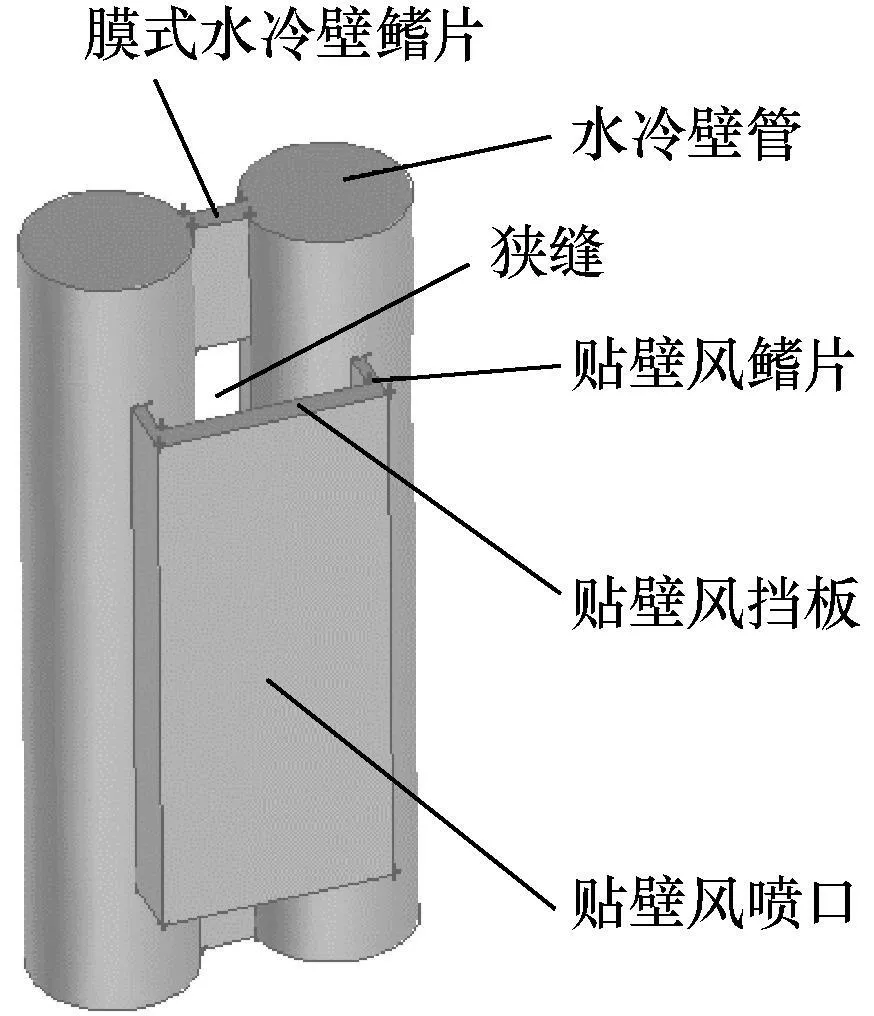

新型貼壁風系統見圖2~圖4,二次風由二次風母管2通過調節風門3進入風道4,風道4與風箱5相連,進入風箱5的二次風通過膜式水冷壁6上的狹縫8-3進入貼壁風單元噴口8,由于噴口擋板8-1的作用,二次風自貼壁風單元噴口8沿著水冷壁軸向同時向上、下兩邊噴出,貼壁風沿程阻力小,風速衰減慢,克服了傳統裝置風向垂直于水冷壁管軸線導致風速衰減快的缺點.另外,新型貼壁風裝置只需布置一層,克服了傳統裝置在每層燃燒器都必須布置的缺點,投資小,且系統結構簡單.

圖2 貼壁風系統俯視圖Fig.2 Vertical view of the closing-to-wall air sy stem

圖3 貼壁風系統側視圖Fig.3 Side view of the closing-to-wall air system

圖4 貼壁風單元噴口示意圖Fig.4 Schematic of the unit nozzle of the closing-to-wall air

貼壁風單元噴口的材料為耐熱高合金鋼1Cr25Ni20Si2,可耐1 100℃高溫.它由2個水冷壁管加1個噴口組成(見圖4),布置比較靈活,可以布置在燃燒器區域任何高溫腐蝕高發區.其在爐膛內的標高位置可以根據實際情況來定,盡量避開爐膛內熱負荷最高的區域,減小噴口被燒壞的可能性.

根據運行經驗及理論分析,對于四角切圓燃燒煤粉鍋爐來說,燃燒器區域的高溫腐蝕一般發生在燃燒器射流下游的水冷壁上[5],為了節約噴口費用和減少貼壁風的用量,只在燃燒器射流下游布置貼壁風(見圖2).

為了增強貼壁風對擋板8-1的冷卻能力,在貼壁風單元噴口8中加裝了長翅片8-4與短翅片8-6,使貼壁風在噴口8中產生渦流,加大了空氣的對流傳熱系數;長翅片8-4與短翅片8-6又相當于擋板8-1的鰭片,加大了擋板8-1與空氣的傳熱面積;擋板8-1、鰭片8-2、長翅片8-4及短翅片8-6都可以做成波紋板,破壞了空氣在金屬壁面的邊界層,增大了對流傳熱系數,增強了空氣的冷卻能力;貼壁風單元噴口8不僅受到貼壁風的冷卻,還能通過鰭片8-2與水冷壁管6-2進行傳熱,進一步降低了擋板8-1的溫度.

爐膛膜式水冷壁6上裝有煙氣成分在線監測儀9,用來監測水冷壁附近煙氣還原性氣氛的嚴重程度,根據監測結果調節貼壁風的風速;風道4中裝有測速裝置10,通過測量風速,保證貼壁風總量不超過入爐總風量的5%,以免影響爐內的正常燃燒和鍋爐的燃燒效率.

3 數學模型

3.1 模型介紹

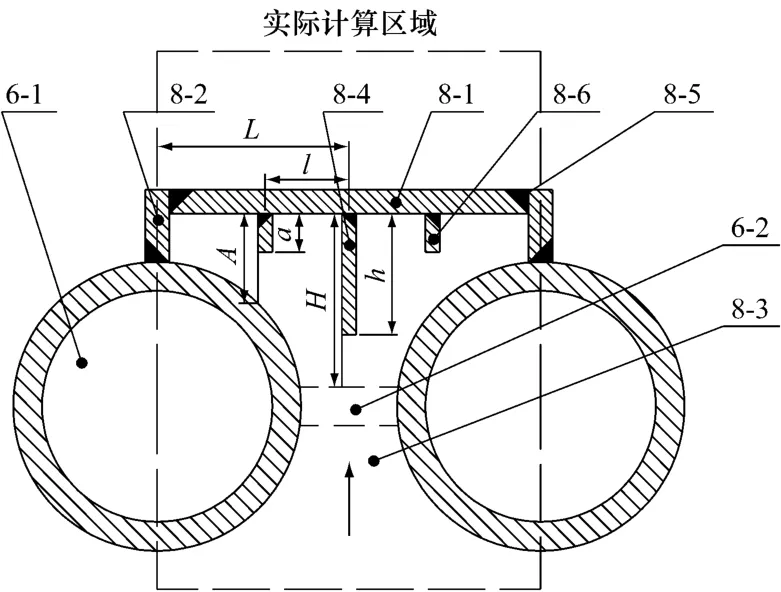

新型貼壁風裝置與傳統裝置的主要區別是加裝了2個短翅片和1個長翅片,因此本文主要針對新型裝置的冷卻能力進行模擬.三維模型見圖5,貼壁風從狹縫進入,遇到擋板后,同時從上、下兩側噴出.模型選用的水冷壁管直徑48 mm、壁厚6 mm,兩個水冷壁管間節距80 mm,膜式水冷壁鰭片厚8 mm、長20 mm,貼壁風擋板厚5 mm、寬40 mm、高200 mm,貼壁風鰭片厚5 mm、寬10 mm、高200 mm.

圖5 貼壁風噴口三維模型Fig.5 3D-model of the unit nozzle of the closing-to-wall air

3.2 氣相湍流模型及邊界條件

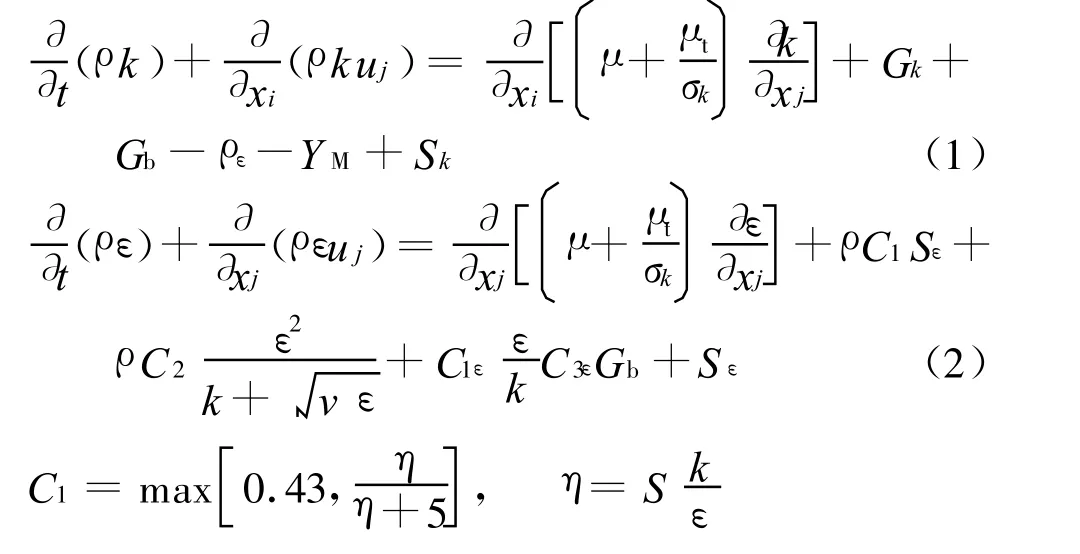

模擬采用Realizable k-ε湍流模型,其湍流控制方程為:

式中:μ為動力黏性系數;μt為湍流黏度;ρ為密度;u、v分別為x、y方向的速度;k為湍流動能;ε為湍流動能耗散率;Gk是由于平均速度梯度引起的湍動能k的產生項;G b是由浮力而引起的湍動能k的產生項;YM是由于在可壓縮湍流中,過渡的擴散產生的波動;C2、C1ε和C3ε為經驗常數;σk和 σε分別是與湍動能k和耗散率ε對應的Prandtl數;Sk和Sε是用戶定義的.

計算時采用流固耦合,二階壓力差補,方程離散為Quick格式,網格劃分為完全結構化網格.入口為速度入口,出口為壓力出口,氣相流場在壁面處采用無滑移邊界條件,近壁面網格采用標準壁面函數法近似處理.

計算時假定流動和傳熱是穩態的,貼壁風物性、水冷壁物性及噴口物性均為常數,擋板外表面采用恒定熱負荷邊界條件,模擬爐膛火焰對噴口的輻射.由于模型的對稱性,為節約計算機資源,采用對稱性邊界條件,實際計算區域為圖4虛線方框內的部分.

4 結構優化數值模擬

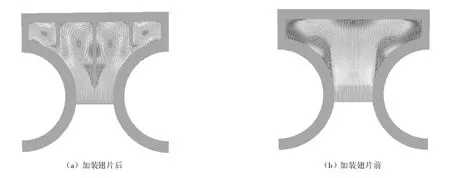

圖6為加裝翅片前后噴口內流場圖,從圖中可以看出,加裝長翅片和短翅片后,噴口內的湍流強度大大增加,出現了4個很明顯的渦流,這些渦流能夠大大增強貼壁風的對流傳熱系數,降低噴口的溫度.相比之下,空噴口內流場比較均勻,而且出現了幾個死區,這將會大大降低貼壁風的傳熱系數.

圖6 加裝翅片前后噴口內流場圖Fig.6 Flow field in the nozzle before and after installing fins

4.1 短翅片優化

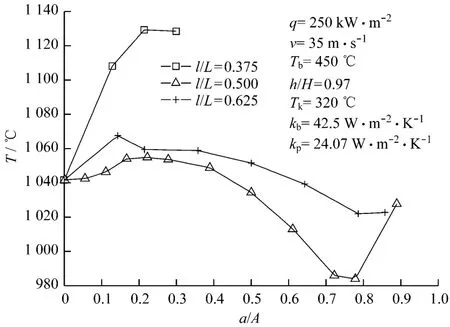

圖7 為短翅片位置與長度對噴口外表面最高溫度的影響.從圖中可以看出,當翅片相對間距l/L=0.5、短翅片相對高度a/A=0.78時貼壁風噴口外表面的最高溫度與其他情況下相比最低,因此在以后的優化中均采用l/L=0.5、a/A=0.78,但是實際中由于制造工藝和熱脹冷縮的考慮,建議短翅片的尺寸為a/A=0.7.

圖7 短翅片優化圖Fig.7 Op timization of short fin

4.2 長翅片優化

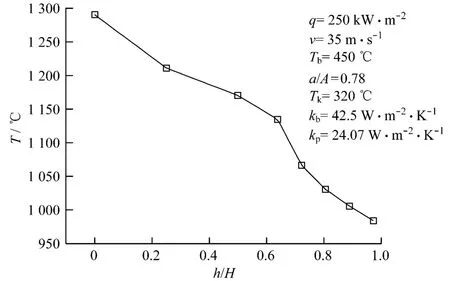

圖8為長翅片的長度對噴口外表面最高溫度的影響.從圖中可以看出長翅片越長,貼壁風的冷卻效果越好,但從制造工藝和熱膨脹考慮,建議長翅片的相對高度h/H=0.9.

圖8 長翅片優化圖Fig.8 Op timization of long fin

5 性能優化數值模擬

5.1 水冷壁管金屬物性的影響

水冷壁管金屬物性對貼壁風裝置的性能有一定影響,而水冷壁管導熱系數對其性能影響最大.貼壁風裝置最主要的性能是噴口的冷卻能力,因此本文就水冷壁管導熱系數對臨界風速的影響進行了數值研究.

由文獻[6]和[7]查得水冷壁管壁的導熱系數為

式中:t為材料的溫度,℃.

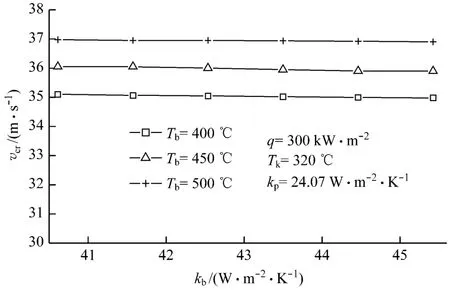

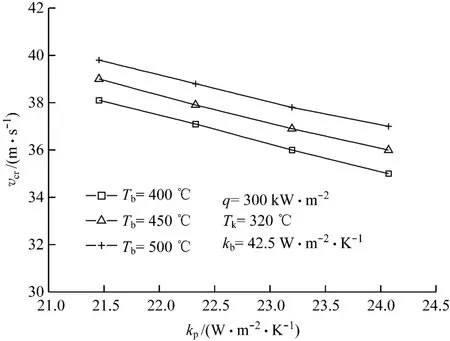

超臨界壓力下燃燒器區域內水冷壁壁溫為400~500℃[8-10],因此選取400℃、450℃、500℃3個工況來試驗.為了驗證水冷壁管材導熱系數對臨界風速vcr(即擋板外表面最高溫度為1 100°C時的貼壁風風速)的影響,在3個工況下,令水冷壁導熱系數從40.612到45.425遞增,模擬結果見圖9.由圖9表明,雖然水冷壁導熱系數跨度很大,但是臨界風速變化很小,均在0.5%以內,因此認為水冷壁管壁的導熱系數對貼壁風的影響可以忽略.

圖9 水冷壁管導熱系數對臨界風速的影響Fig.9 Effects of conductivity of waterwall tube on critical air velocity

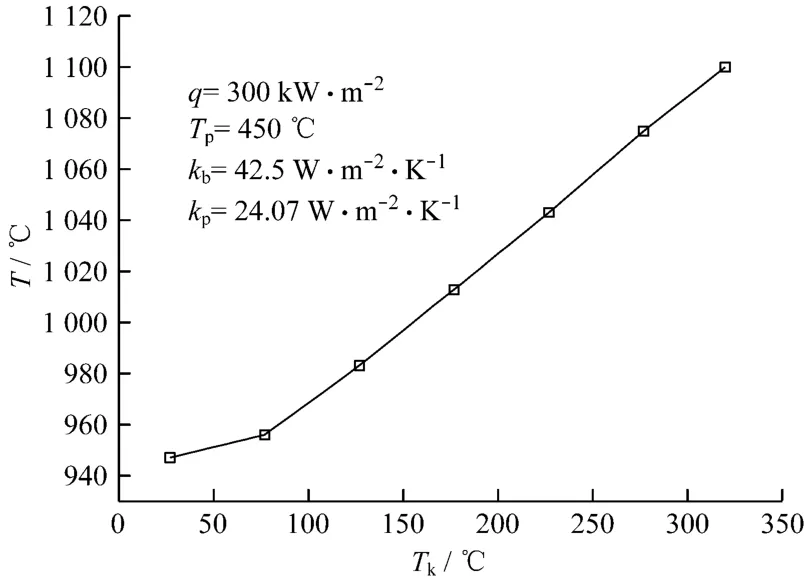

5.2 噴口材料物性的影響

噴口材料物性對貼壁風裝置的性能有影響,而噴口材料導熱系數對其性能影響最大,因此本文就噴口材料導熱系數對臨界風速的影響進行了數值研究,結果見圖10.

圖10 噴口材料導熱系數對臨界風速的影響Fig.10 Effects of heat conductivity of nozzle material on critical air velocity

由文獻[11]可得1Cr25Ni20Si2的導熱系數為

由圖9可以看出,當kp從21.46變化到24.07時,3種工況下,臨界風速有一定變化,但幅度很小,均為7.9%左右.因此建議在耐溫許可的情況下,噴口使用導熱系數大的材料.

5.3 貼壁風物性的影響

為了研究貼壁風物性對裝置性能的影響,本文就不同溫度的貼壁風對噴口冷卻能力的影響進行了數值研究.

圖11為同等質量流量下,不同溫度、不同物性的冷卻風對貼壁風噴口的冷卻效果,可以看出冷卻風溫度低時,雖然風速較低,但是冷卻效果較好.因此建議貼壁風取風口盡量選在空氣預熱器前、風機后,這樣對噴口的冷卻效果好,噴入爐膛后對水冷壁的冷卻效果好,有利于抑制高溫腐蝕,而且由于貼壁風離主燃燒區較遠,再加上風量小,對鍋爐燃燒的影響很小.

圖11 風溫對噴口溫度的影響Fig.11 Effects of air temperature on nozzle temperature

5.4 爐膛熱負荷的影響

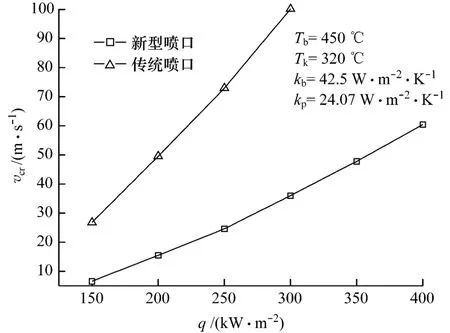

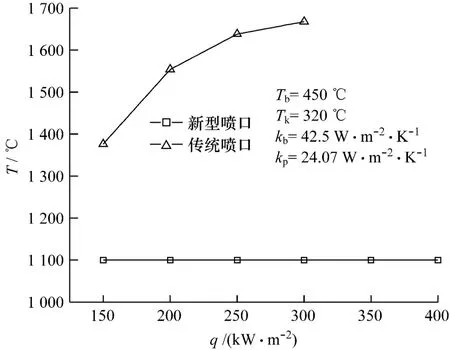

為了研究爐膛熱負荷對貼壁風裝置性能的影響,本文就爐膛熱負荷對2種貼壁風裝置冷卻能力的影響進行了數值研究,結果見圖12及圖13.

圖12 熱負荷對臨界風速的影響Fig.12 Effects of heat load on critical air velocity

超臨界壓力下燃燒器區域水冷壁的熱負荷為300 k W左右[12],本文選取熱負荷為150~400 kW.從圖12可以看出隨著爐膛熱負荷的增加,臨界風速迅速增加,所需要的貼壁風風量也迅速增加.但是同樣負荷下,新型噴口的用風量是傳統噴口用風量的1/3左右,可以大大節省貼壁風量,減小貼壁風對鍋爐燃燒的影響.從圖13可以看出,在同樣風速下,新型噴口的壁溫比傳統噴口低300~600 K,溫差隨著負荷的增加而增大.

圖13 兩種噴口的溫度對比Fig.13 Temperature comparison between the two nozzles

建議在實際應用時,應發揮新型貼壁風裝置的靈活性,盡量避開爐膛熱負荷高的區域,減小噴口被燒壞的可能性.

6 結 論

(1)新型貼壁風裝置投資小、系統簡單、噴口冷卻條件好、運行總風量小,可大力推廣應用,能夠提高我國電力生產的安全性.

(2)短翅片l/L=0.5,a/A=0.7時,新型貼壁風裝置噴口的冷卻性能最好.

(3)長翅片h/H=0.9時,新型貼壁風裝置噴口的冷卻性能最好.

(4)水冷壁管金屬物性對貼壁風裝置冷卻性能的影響可以忽略不計.

(5)噴口材料物性對貼壁風裝置冷卻性能影響很小,但是建議在保證耐溫的前提下,采用導熱系數較大的材料.

(6)貼壁風物性對貼壁風裝置冷卻性能影響較大,在相同質量流量下,風溫越低,冷卻效果越好,建議取冷風作為貼壁風.

(7)爐膛熱負荷對貼壁風裝置冷卻性能的影響較大,建議發揮其靈活性,將貼壁風裝置布置在熱負荷較低的區域,避免噴口被燒壞.

(8)新型裝置的用風量是傳統裝置的1/3左右,在同樣的冷卻風量下,新型裝置的溫度比傳統裝置低300~600 K,其溫差隨著負荷的增加而增大.

[1] 吳華淼,錢垂喜,羅德勇,等.1 000 t/h直流爐水冷壁煙側高溫腐蝕的分析和預防[J].華東電力,1995,25(6):32-35. WU Huayan,QIAN Chuixi,LUO Deyong,et al.The analysis and prevention of high-temperature corrosion on flue gas side in 1 000 t/h boiler waterwall[J].East China Electric Power,1995,25(6):32-35.

[2] 丘紀華,李敏,孫學信,等.對沖燃燒布置鍋爐水冷壁高溫腐蝕問題的研究[J].華中理工大學學報,1999,27(1):63-65. QIU Jihua,LI Min,SUN Xuexin,et al.The corrosion of water-wall in wall fired boile[J].J Huazhong Univ of Sci&Tech,1999,27(1):63-65.

[3] 李敏,丘紀華,向軍,等.鍋爐水冷壁高溫腐蝕運行工況的防腐模擬[J].中國電機工程學報,2002,22(7):150-154. LI Min,QIU Jihua,XIANG Jun,et al.An anticorrosion simulation for the high temperature corrosion on boiler water-wall during different operation[J].Proceedings of the CSEE,2002,22(7):150-154.

[4] 李爭起,陳智超,孫銳,等.防止水冷壁高溫腐蝕和結渣的燃燒器墻式布置的鍋爐裝置:中國,CN 1657825A[P].2005-08-24.

[5] 王春昌,魏奉群.切圓燃燒鍋爐水冷壁高溫腐蝕和結渣部位研究[J].熱力發電,2007,36(3):29-31. WANG Chunchang,WEI Fengqun.Study on location of high-temperature corrosion and slagging on waterwall in tangentially firing boilers[J].Thermal Power Generation,2007,36(3):29-31.

[6] 李志宏,劉文鐵,劉石.膜式水冷壁壁溫影響因素的數值分析[J].熱能動力工程,2003,18(2):173-176. LI Zhihong,LIU Wentie,LIU Shi.Numerical analysis of factors having an impact on the wall temperature of a membrane water wall[J].Journal of Engineering for Thermal Energy and Power,2003,18(2):173-176.

[7] JAN TALER.A method of determining local heat flux in boiler furnaces[J].J Heat Mass Transfer,1992,35(6):1625-1634.

[8] 李春燕,閻維平,梁秀俊,等.600 MW超臨界鍋爐燃燒器區膜式水冷壁溫度場的數值計算[J].動力工程,2008,28(5):677-681. LI Chunyan,YAN Weiping,LIANG Xiujun,et al.Numerical calculation of the temperature field of membrane waterwall in burner zone of 600 MW supercritical boiler[J].Journal of Power Engineering,2008,28(5):677-681.

[9] 楊冬,于輝,華洪淵,等.超(超)臨界垂直管圈鍋爐水冷壁流量分配及壁溫計算[J].中國電機工程學報,2008,28(17):32-38. YANG Dong,YU Hui,HUA Hongyuan,et al.Numerical computation on the mass flow rate profile and metal temperature in vertical water wall of an ultra supercritical boiler[J].Proceedings of the CSEE,2008,28(17):32-38.

[10] 張魏靜,楊冬,黃鶯,等.超臨界直流鍋爐螺旋管圈水冷壁流量分配及壁溫計算[J].動力工程,2009,29(4):342-347. ZHANG Weijing,YANG Dong,HUANG Ying,et al.Calculation on flow rate distribution and wall temperature of waterwall with spiral tube coils of supercritical once-through boilers[J].Journal of Power Engineering,2009,29(4):342-347.

[11] 唐正義.1Cr25Ni20Si2耐熱不銹鋼管的試制[J].冶金科技,1994,(1):29-32. TANG Zhengyi.Trial production of heat-resistant stainless tube 1Cr25Ni20Si2[J].Metallurgical Technology,1994,(1):29-32.

[12] 余艷芝,唐必光,劉勇,等.大型鍋爐膜式水冷壁暫態溫度場有限元分析[J].電站系統工程,1999,15(3):17-19. YU Yanzhi,TANG Biguang,LIU Yong,et al.Finite element analysis on transit temperature field in large boiler membrane wall[J].Power System Engineering,1999,15(3):17-19.