超臨界鍋爐末級過熱器爆管原因的分析

趙慧傳, 賈建民, 陳吉剛, 梁 軍, 楊紅權, 尹成武

(1.神華國華(北京)電力研究院有限公司,北京100069;2.西安熱工研究院有限公司,西安710032;3.國華太倉發(fā)電有限公司,太倉215433)

某廠8號鍋爐為超臨界參數(shù)變壓運行螺旋管圈直流爐.過熱器出口壓力為25.4 MPa,出口溫度為571℃.末級過熱器為逆流布置,共計82排,每排12根管,為冷熱段布置.末級過熱器設計材料按壁溫由低到高分別為T23、T91鐵素體鋼和TP347H奧氏體鋼.

2007年6月22日,該廠8號鍋爐爐膛內(nèi)65 m標高層泄漏報警,給水流量異常增大.停爐檢查發(fā)現(xiàn)鍋爐末級過熱器發(fā)生2處爆管.爆管時,8號鍋爐累計運行時間約10 000 h.

1 宏觀檢查情況

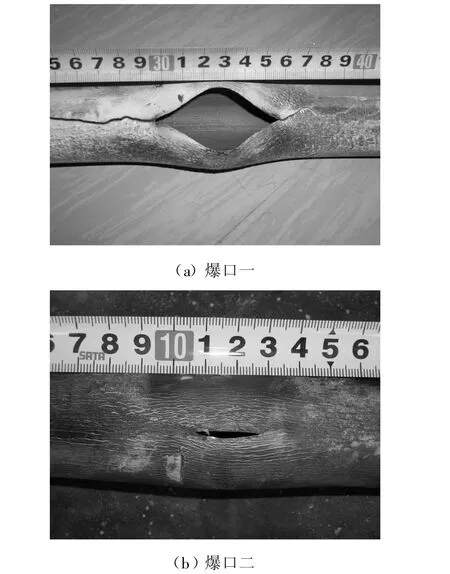

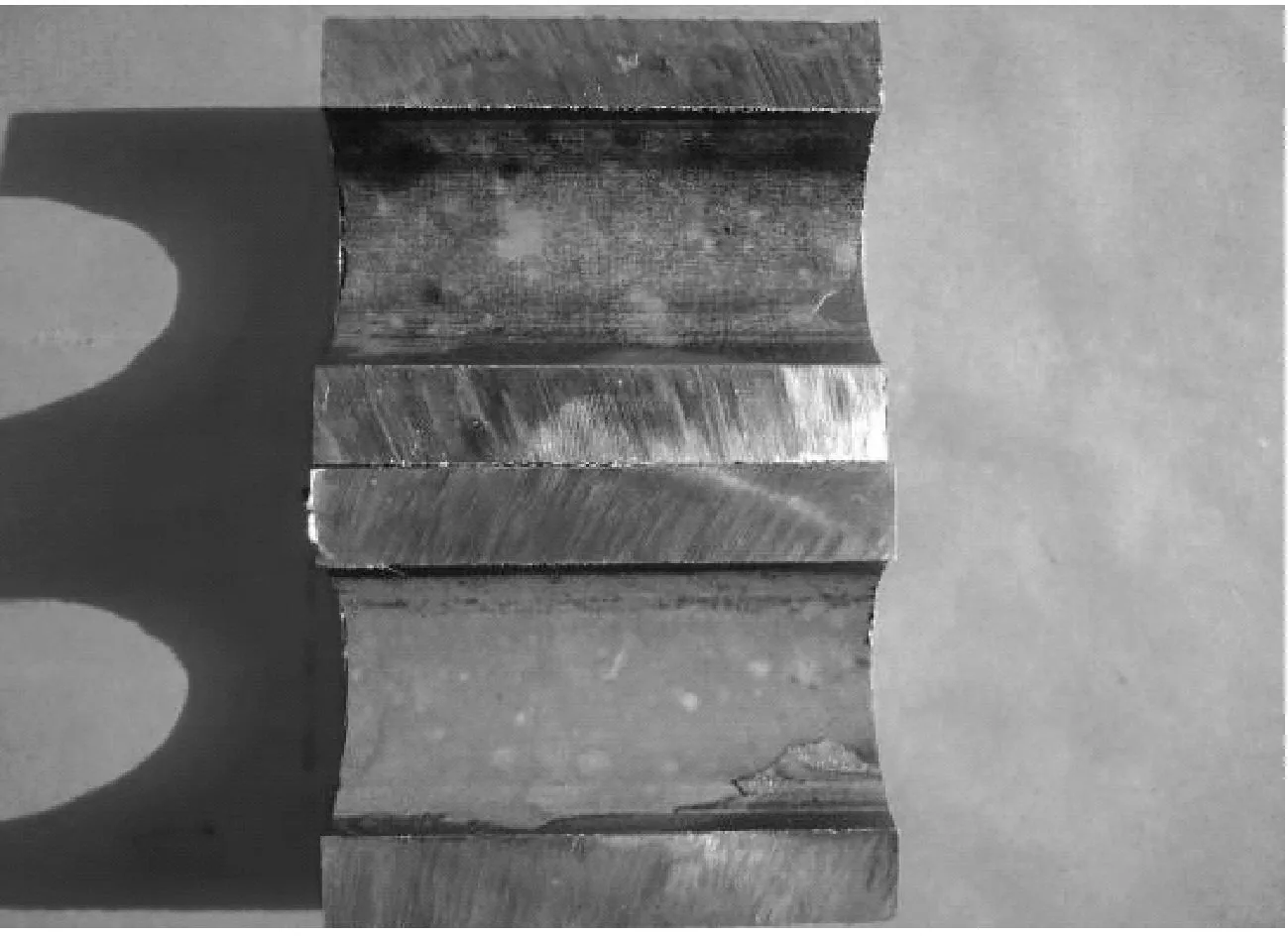

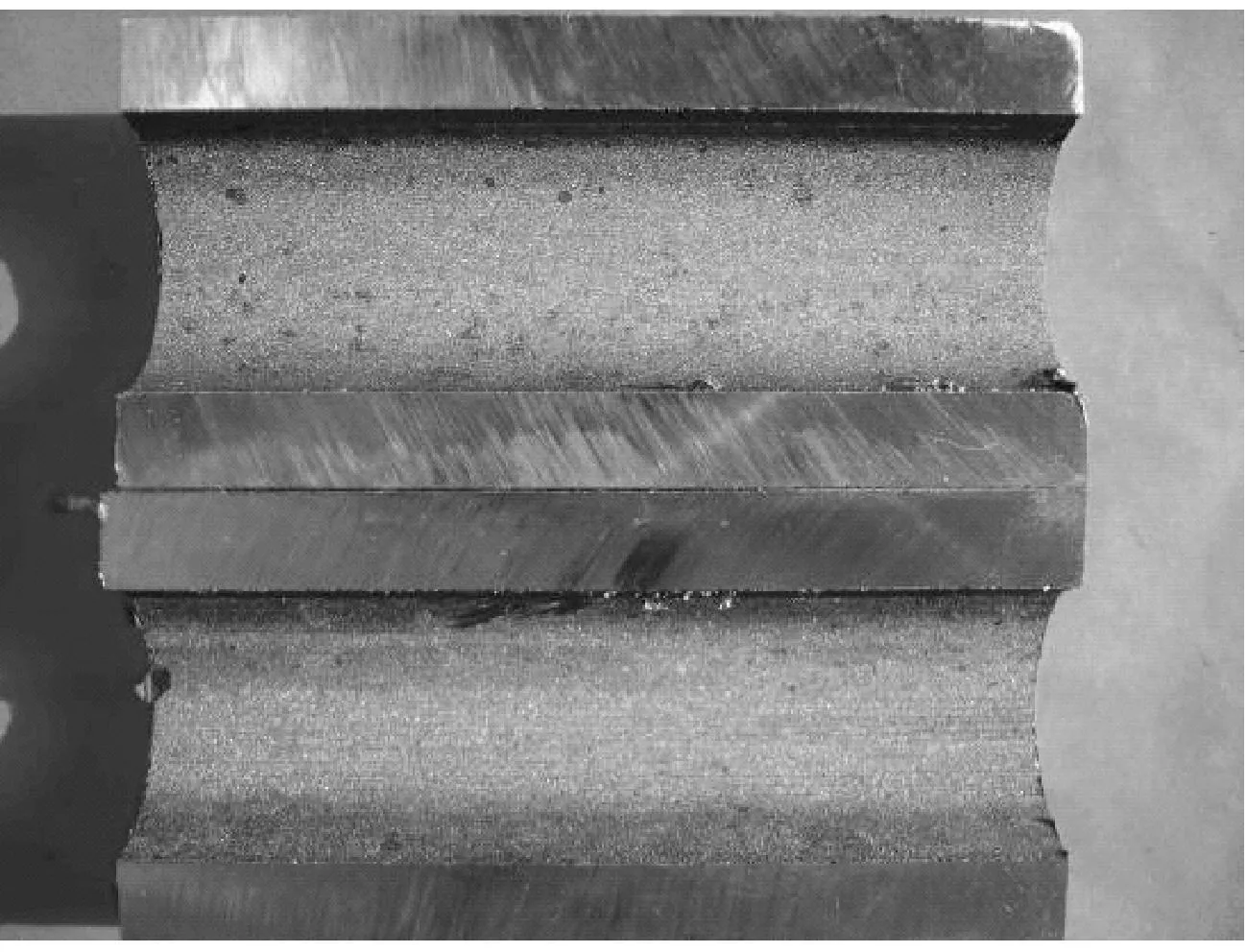

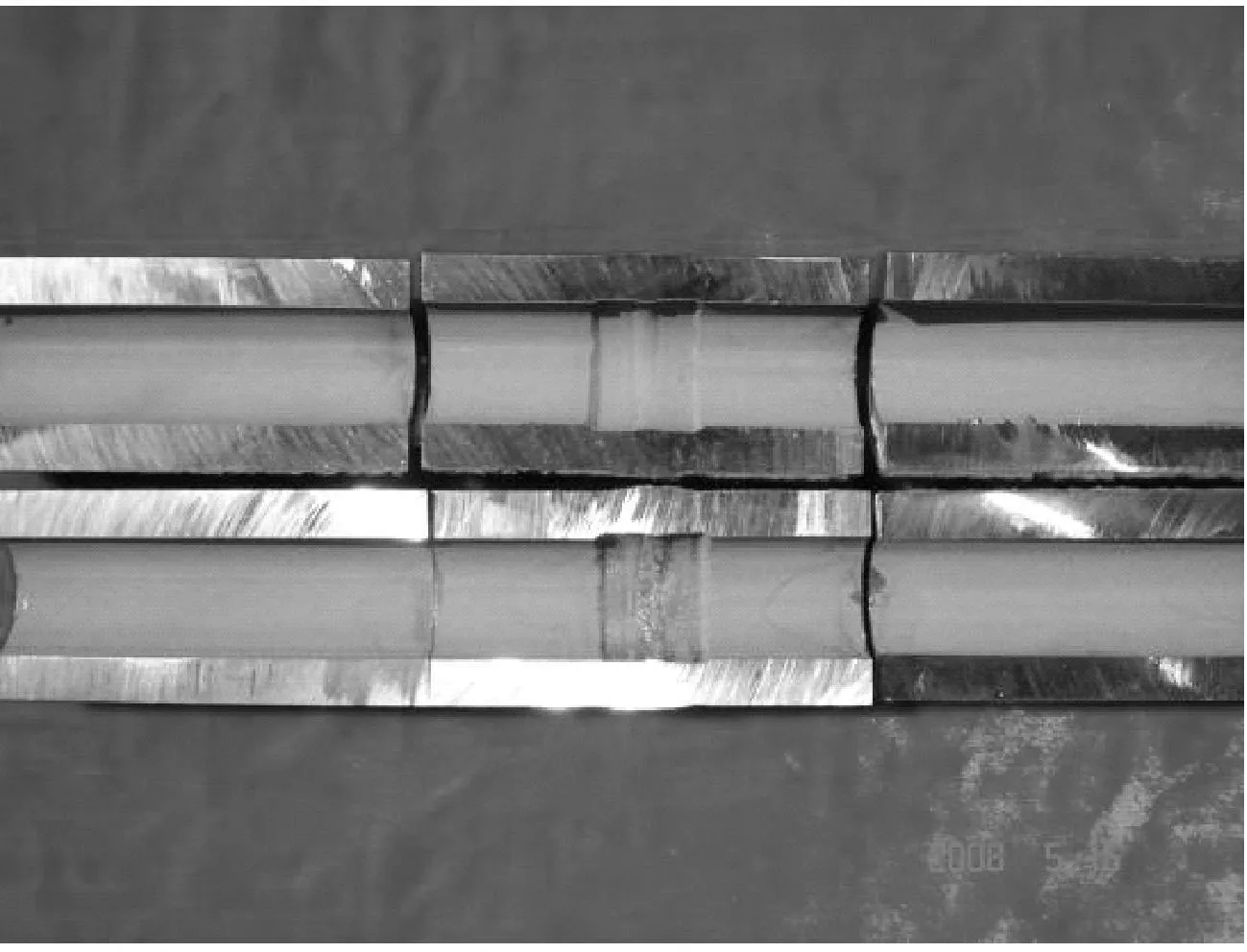

一個爆口位于末級過熱器出口段右數(shù)第14排、前數(shù)第9根管、距頂棚2 m處,爆口呈現(xiàn)短期過熱特征(圖1(a));另一個爆口位于右數(shù)第24排、前數(shù)第11根管、距頂棚2.5 m處,爆口部位脹粗特征明顯(圖1(b)),割開該爆口下彎管發(fā)現(xiàn)內(nèi)部積聚氧化皮,取出約90 g的氧化皮剝落物.蒸汽吹損減薄和過熱脹粗需要更換的管子達42根,利用射線拍片檢查又發(fā)現(xiàn)6根管子下彎管處有氧化皮堆積[1].

圖1 爆口的宏觀形貌Fig.1 Photos of ruptured tube samples

經(jīng)初步分析,認為8號鍋爐末級過熱器爆管的原因是:機組啟停過程中鐵素體鋼(T23/T91)過熱器內(nèi)壁氧化皮脫落并在下彎管部位堆積,導致管子流通截面減少、介質流量降低而產(chǎn)生過熱,引起爆管.

脫落的氧化皮來自T91管段還是T23管段成為制定預防措施、避免事故重復發(fā)生的關鍵技術問題.

2 試驗結果與分析

2.1 運行管內(nèi)壁氧化物的宏觀形態(tài)

利用體視顯微鏡觀察各管樣內(nèi)壁氧化物的宏觀形態(tài)并分析氧化皮脫落的方式.各管樣內(nèi)壁氧化物的宏觀形貌特征見表1,宏觀形態(tài)見圖2~圖12.

表1 各管樣內(nèi)壁氧化物的宏觀形貌特征Tab.1 Macrostructure of scales taken fromvarious tube samples

圖3 11號T23管樣縱剖內(nèi)壁的體視顯微鏡照片F(xiàn)ig.3 Microstructure of tube T23 sample No.11

圖4 12號T23管樣縱剖內(nèi)壁形貌(管樣計算壁溫580℃)Fig.4 Inner surface appearance of T23 tube sample No.12(calculated metal temperature 580℃)

圖5 12號T 23管樣縱剖內(nèi)壁體視顯微鏡照片F(xiàn)ig.5 Microstructure of tube T23 sample No.12

圖6 13號T23管樣縱剖內(nèi)壁形貌(管樣計算壁溫590℃)Fig.6 Inner surface appearance of tube T23 sample No.13(calculated metal temperature 590℃)

圖7 13號T 23管樣縱剖內(nèi)壁體視顯微鏡照片F(xiàn)ig.7 Microstructure of tube T23 sample No.13

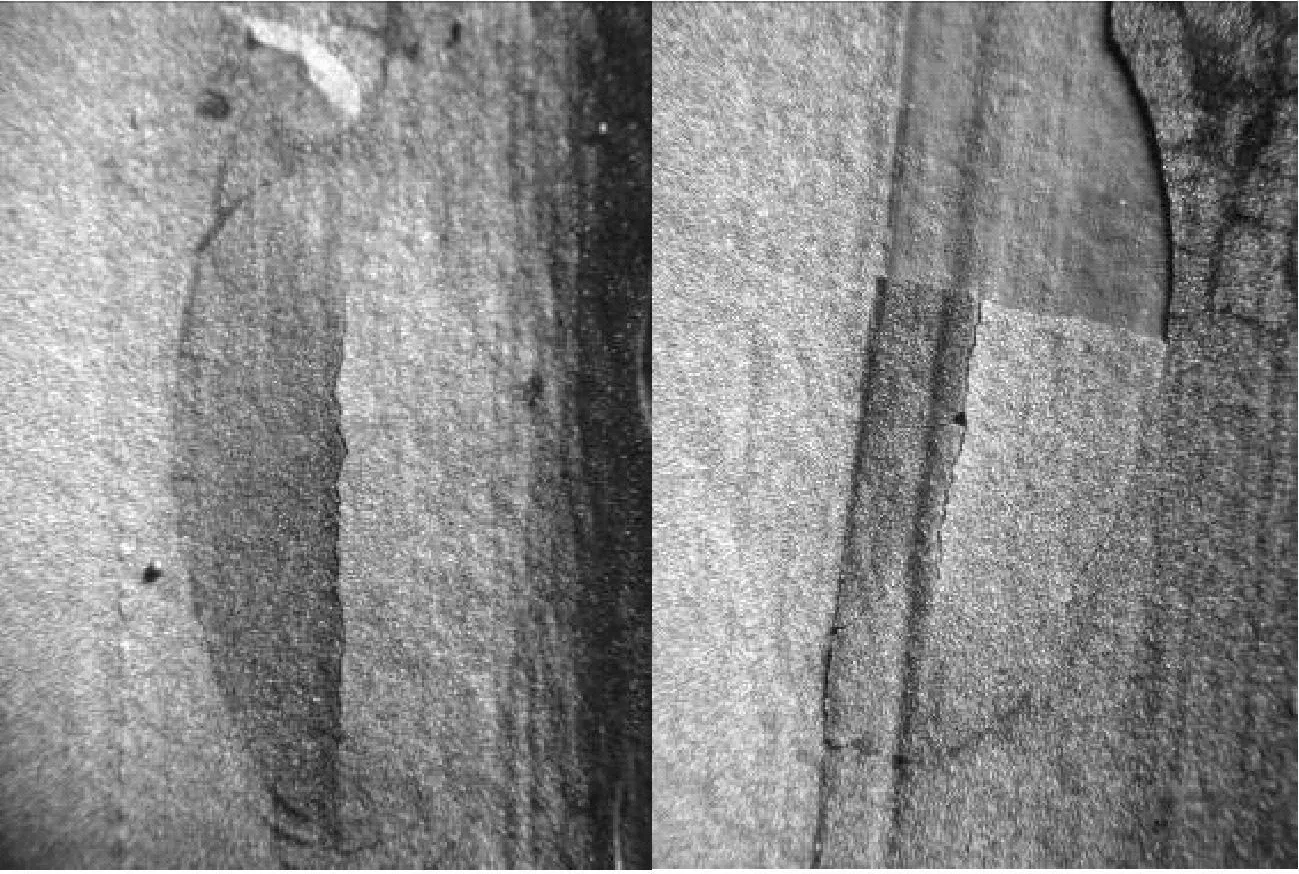

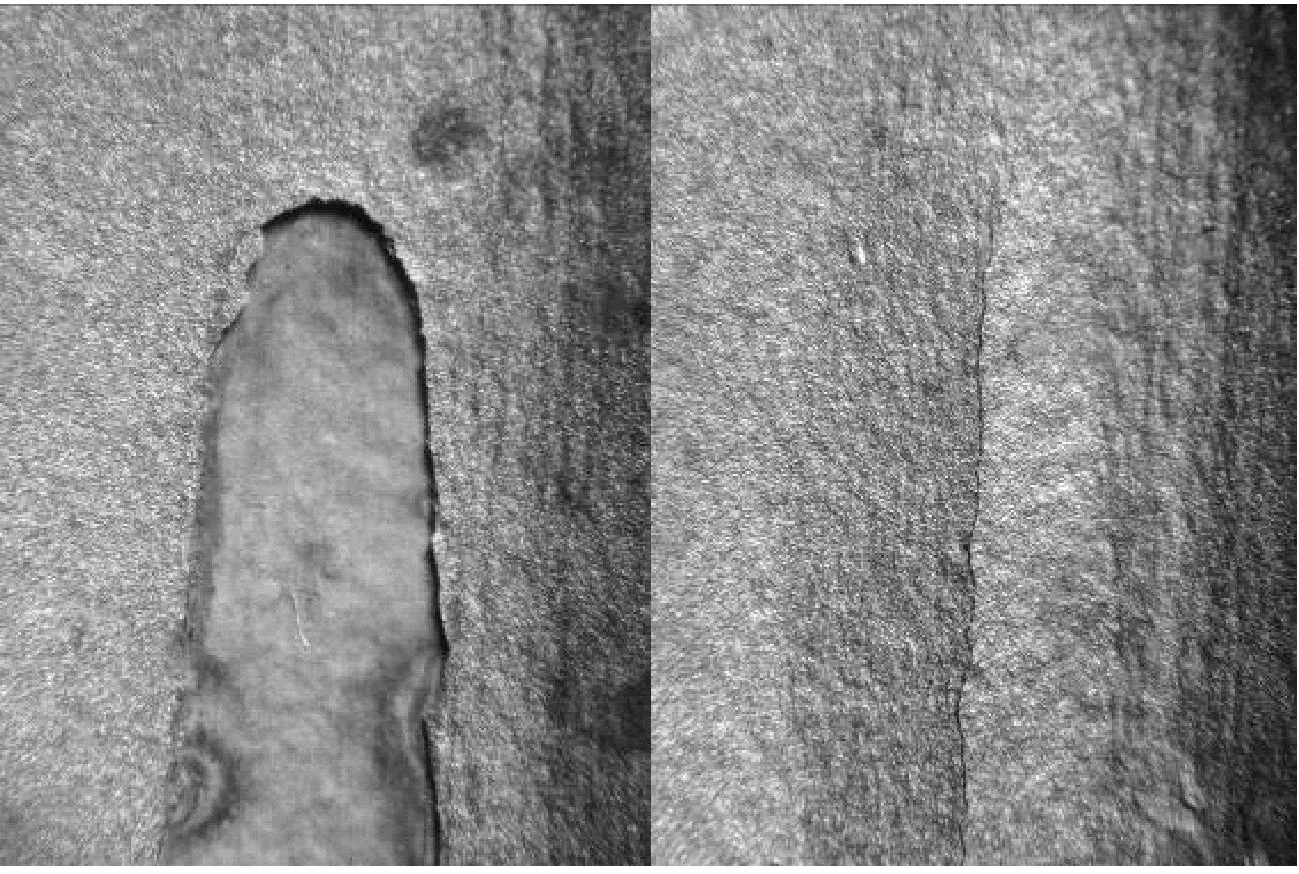

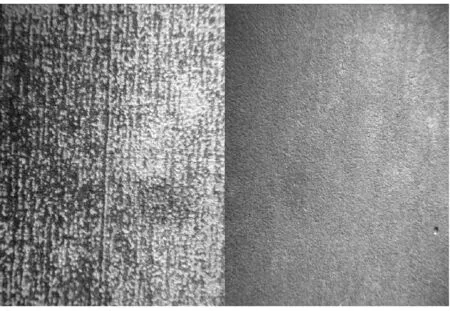

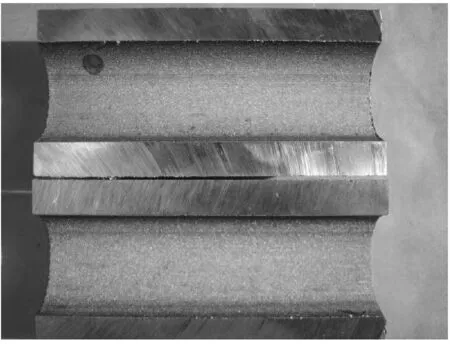

圖8 24號T91管樣縱剖內(nèi)壁形貌(管樣計算壁溫610℃)Fig.8 Inner surface appearance of tube T91 sample No.24(calculated metal temperature 610℃)

圖9 24號T91管樣縱剖內(nèi)壁體視顯微鏡照片F(xiàn)ig.9 Microstructure of tube T91 sample No.24

圖10 25號T91管樣縱剖內(nèi)壁形貌(管樣計算壁溫605℃)Fig.10 Inner surface appearance of tube T91 sample No.25(calculated metal temperature 605℃)

圖11 25號T91管樣縱剖內(nèi)壁體視顯微鏡照片F(xiàn)ig.11 Microstructure of tube T91 sample No.25

圖12 26號T91管樣縱剖內(nèi)壁形貌(管樣計算壁溫605℃)Fig.12 Inner surface appearance of tube T91 sample No.26(calculated metal temperature 605℃)

運行管內(nèi)壁氧化物的宏觀形態(tài)如下:

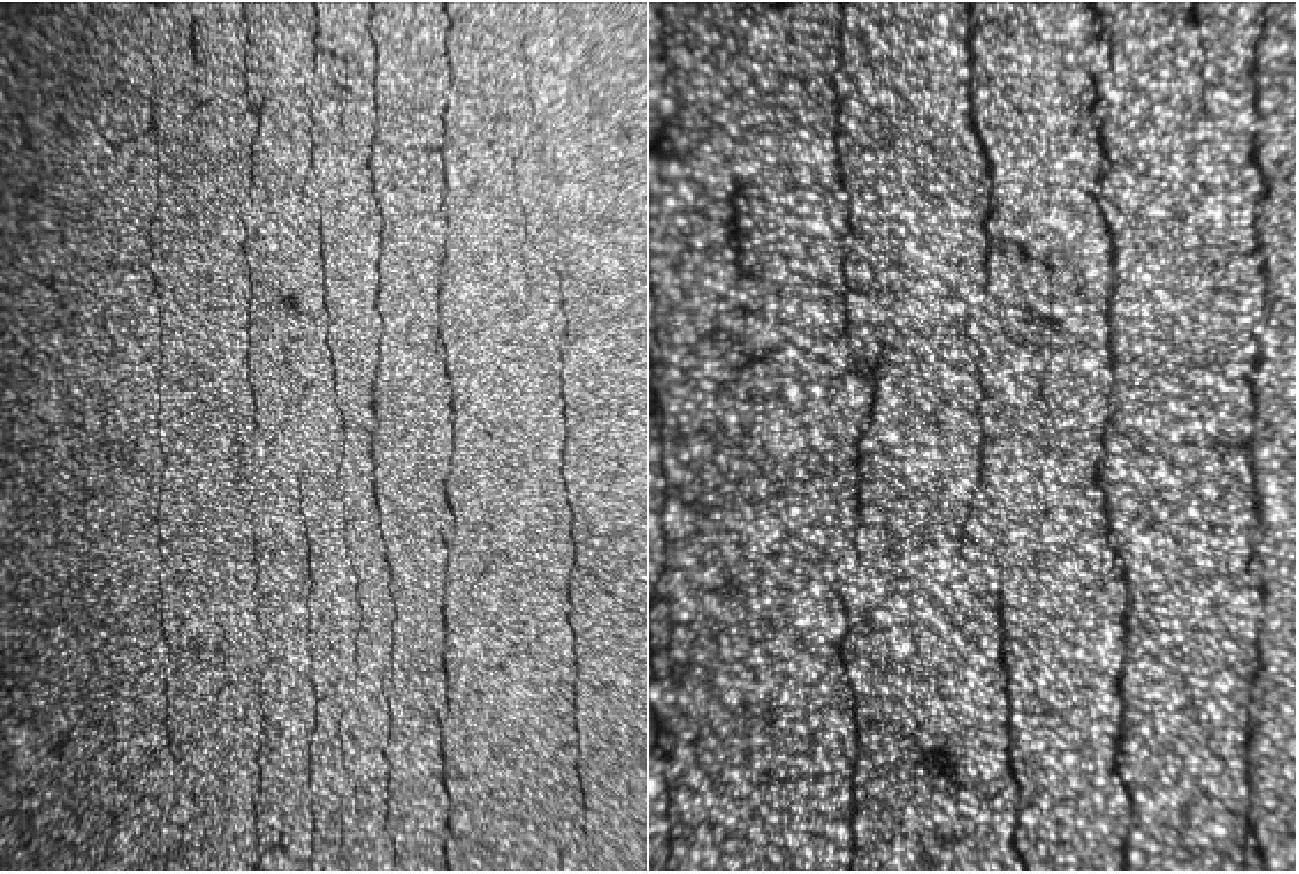

(1)T23鋼末級過熱器運行管已發(fā)生了內(nèi)壁氧化皮脫落現(xiàn)象,脫離形式有大片狀和橢圓狀;內(nèi)壁凸棱上氧化皮易形成鼓包而脫落,內(nèi)圓面上也會形成氧化皮鼓包而脫落;鼓包一般呈橢圓狀,氧化皮起包分離后先沿橢圓的長軸線開裂,然后氧化皮鼓包脫離,在管內(nèi)壁遺留下橢圓狀的脫離斑痕.

(2)T91鋼末級過熱器運行管未發(fā)生內(nèi)壁氧化皮脫落;24號和25號管樣內(nèi)壁存在許多幾乎平行的縱向氧化皮裂縫,其產(chǎn)生原因是:24號和25號管樣是爆破管的上游管段,管子因嚴重超溫爆破后,大量相對溫度較低的蒸汽從爆口噴出,快速冷卻管內(nèi)壁,從而導致管內(nèi)壁氧化皮產(chǎn)生縱向裂縫.

2.2 脫落氧化皮的結構和成分

2.2.1 脫落氧化皮的微觀結構和厚度

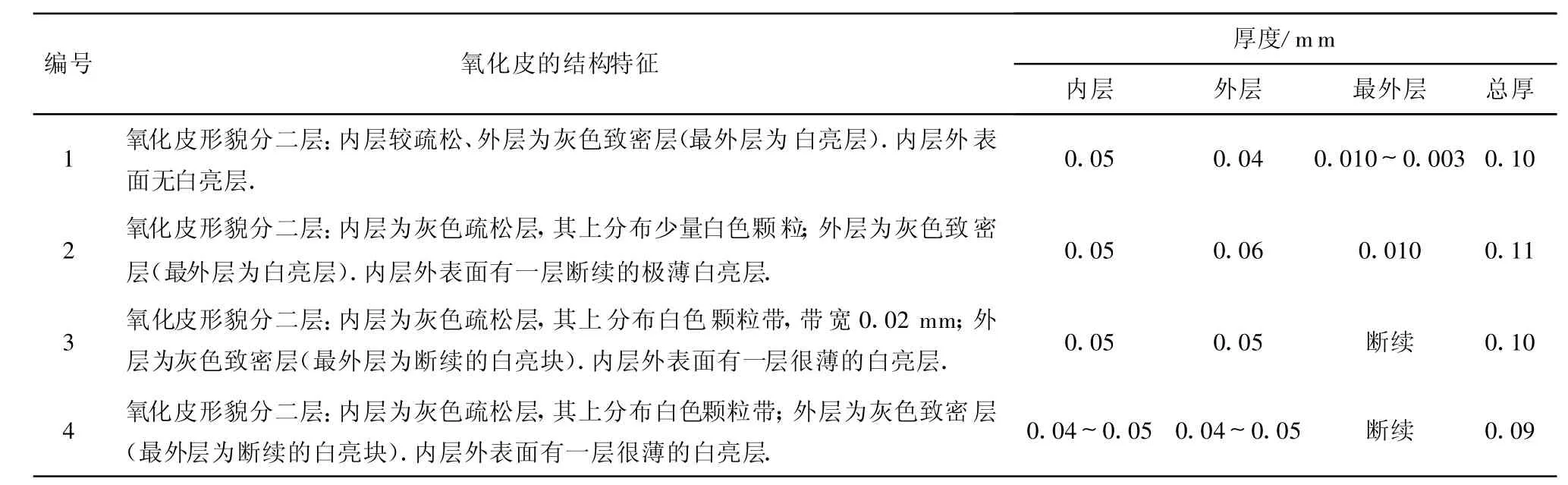

4片脫落氧化皮樣品的氧化物結構和厚度分析結果見表2,脫落氧化皮樣品的典型氧化物結構見圖13~圖16.

表2 脫落氧化皮的結構特征和各層厚度Tab.2 Structural features and thickness of each layer of oxide scales

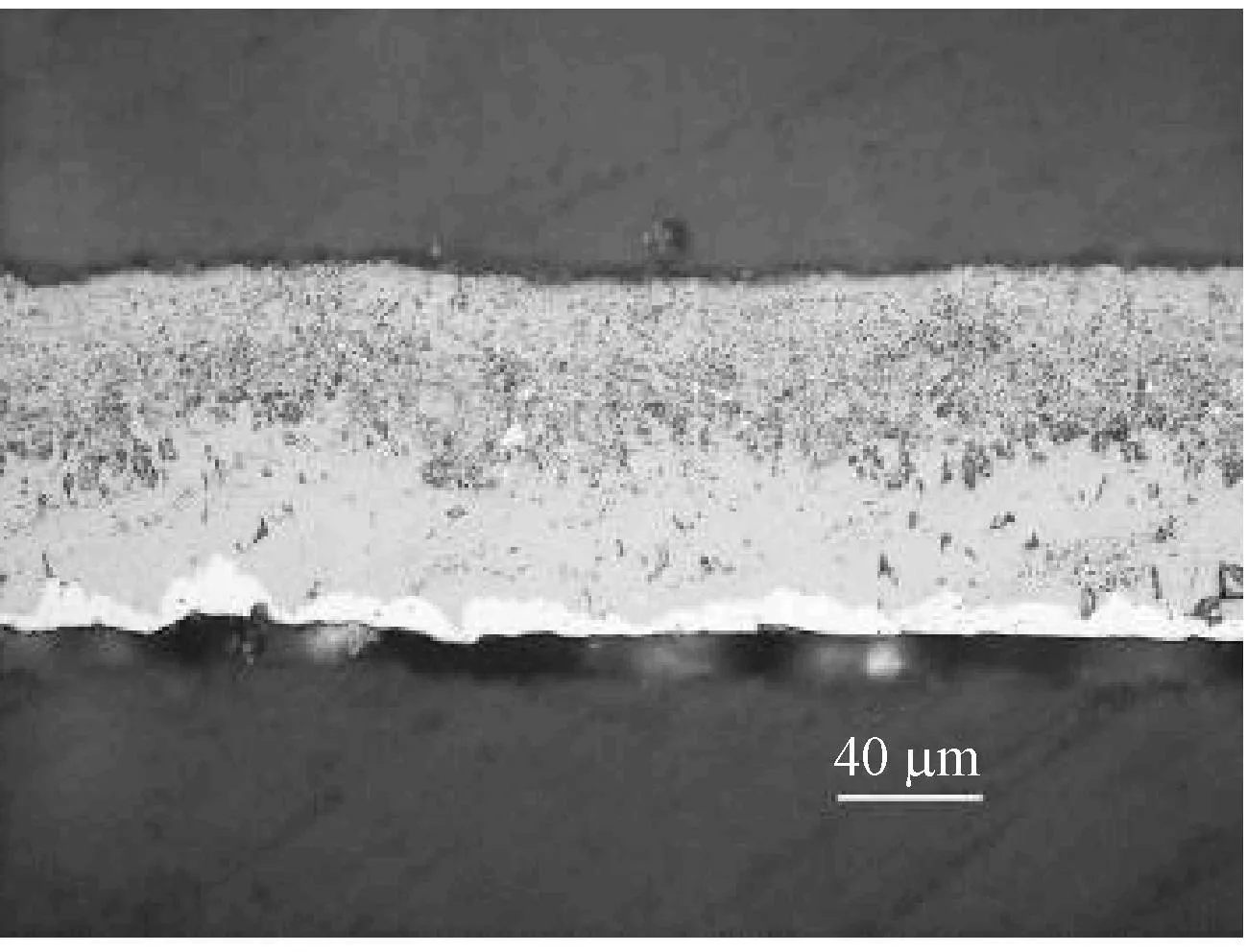

圖13 1號脫落氧化皮的微觀結構Fig.13 Microstructure of oxide scale falling off from sample No.1

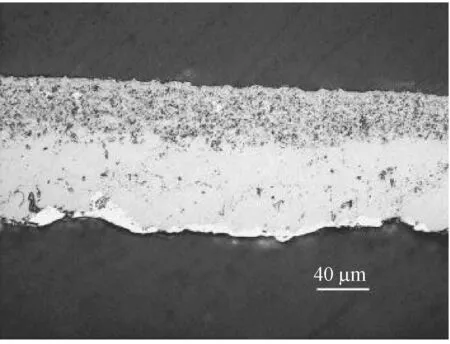

圖14 2號脫落氧化皮的微觀結構Fig.14 Microstructure of oxide scale falling off from sample No.2

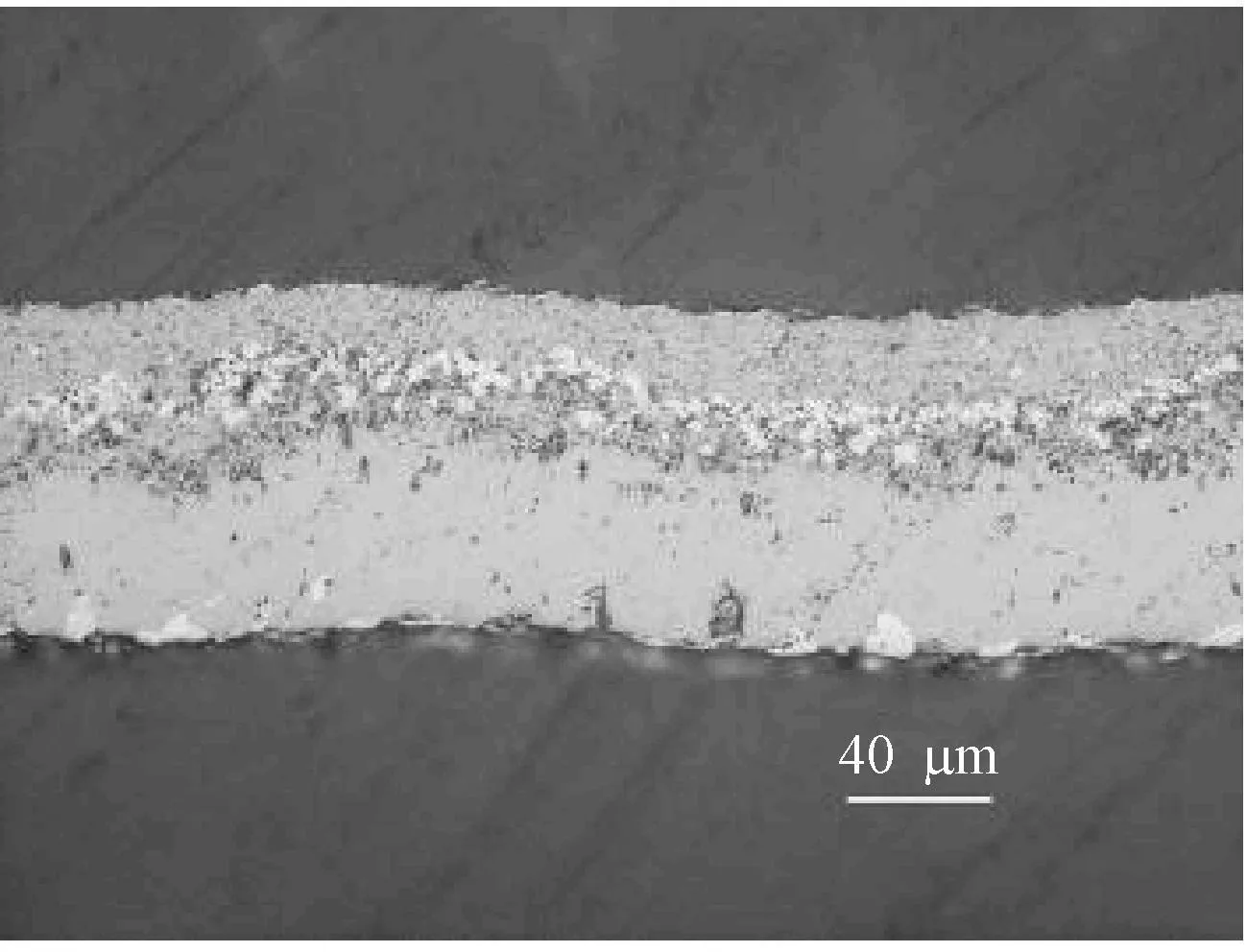

圖15 3號脫落氧化皮的微觀結構Fig.15 Microstructure of oxide scale falling off from sample No.3

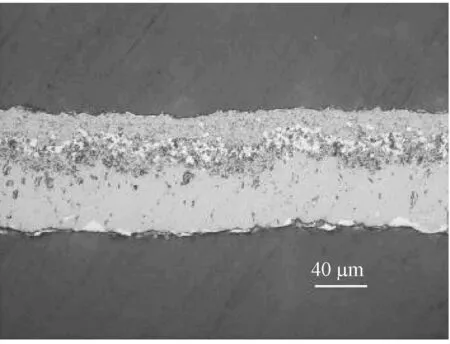

圖16 4號脫落氧化皮的微觀結構Fig.16 Microstructure of oxide scale falling off from sample No.4

對比分析脫落氧化皮數(shù)據(jù)和氧化皮結構特征可看出:

(1)脫落氧化皮厚度較薄,為0.09~0.11 mm.

(2)脫落氧化皮結構為二層,外層孔洞數(shù)量少而尺寸大,內(nèi)層孔洞數(shù)量多而尺寸小,內(nèi)層厚度為0.04~0.05 mm.由此表明:氧化物不是沿著內(nèi)、外層之間界面分離而脫落的,而是在氧化物內(nèi)層分離而脫落的[2-4].

(3)脫落氧化皮外層的表層(最外層)存在不同厚薄的白亮層(Fe2O3層),內(nèi)層外表面有一層很薄的白亮層或零星的白亮點(Fe2O3顆粒).

(4)在內(nèi)層靠近外層的一側存在白色顆粒帶或零星的白色顆粒,經(jīng)X射線能譜分析,確定白色顆粒為富W區(qū),這種現(xiàn)象表明:Fe易擴散到外層形成Fe3O4或Fe2O3,W的原子半徑大,不易擴散,因而沉積在內(nèi)層,形成富W區(qū).

2.2.2 脫落氧化皮的物相分析

對脫落氧化皮進行人工篩選,去除異物,然后用D/Max2400型X射線衍射儀對內(nèi)壁脫落氧化物進行X射線衍射結構分析,結果表明:脫落氧化皮主要由Fe3O4和少量的Fe2O3組成.其中,Fe3O4占87.54%,Fe2O3占12.46%.

2.2.3 脫落氧化皮各區(qū)域的微觀形態(tài)和成分

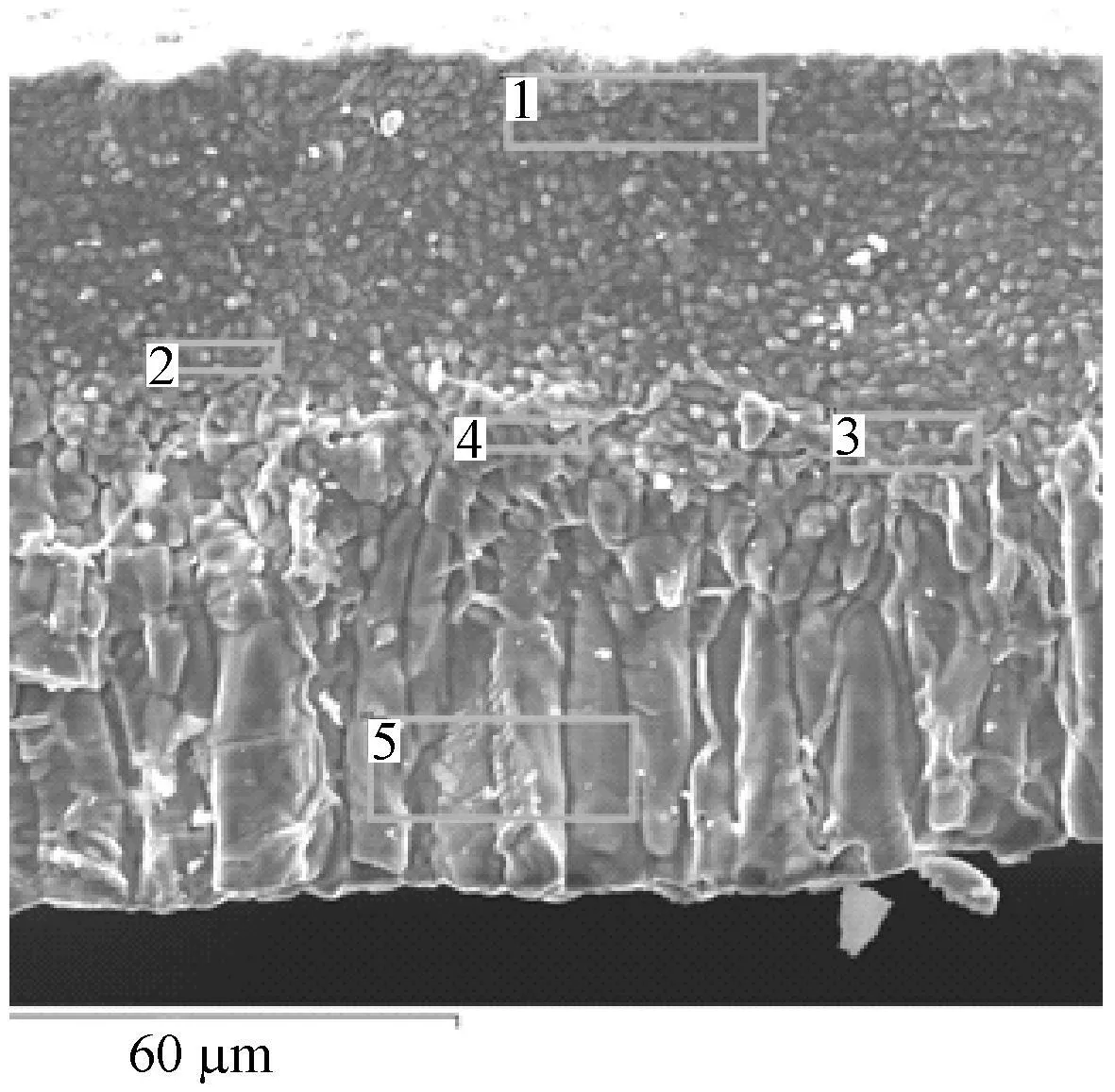

典型的脫落氧化皮微觀形態(tài)見圖17.

利用Fei Quanta 400HV掃描電子顯微鏡和EDAX-X射線能譜儀分析脫落氧化皮的內(nèi)外層各區(qū)域的化學成分,典型氧化皮折斷面和內(nèi)外表面的化學成分分析選區(qū)位置的電子圖像和表面化學成分半定量分析結果分別見圖18和表3.

圖18 脫落氧化皮折斷面掃描電子圖像Fig.18 Scanning electron image of the fall-off oxide scale

通過分析可以得出:

(1)脫落氧化皮折斷面結構為二層,外層為粗大柱狀晶,內(nèi)層為等軸細晶.

(2)氧化皮折斷面外層的化學成分僅含有Fe和O,可確定氧化皮折斷面外層氧化物是純磁鐵礦(Fe3O4);氧化皮折斷面內(nèi)層的化學成分除含有Fe和O外,還含有W、Cr和V,可確定氧化皮折斷面內(nèi)層氧化物是含W和Cr的尖晶石.這種現(xiàn)象表明:脫落氧化皮來自T23鋼管內(nèi)壁.

表3 脫落氧化皮各區(qū)域X射線能譜成分分析結果Tab.3 X-ray energy spectrum analysis of the fall-off oxide scale %

2.3 運行管內(nèi)壁氧化層的微觀結構

2.3.1 T23鋼管內(nèi)壁氧化層的微觀結構

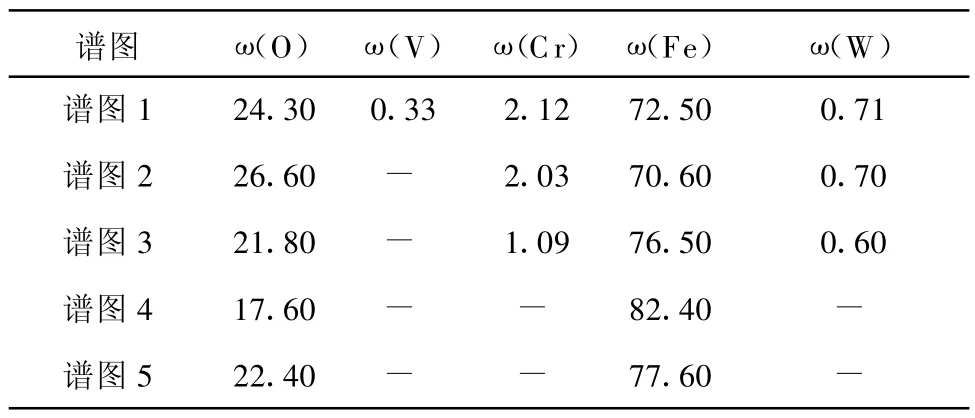

T23鋼管內(nèi)壁氧化層的微觀結構特征見圖19~圖21.

圖19 T23鋼管的完整二層氧化物Fig.19 Two-layer oxide scale on inner surface of T23 tube

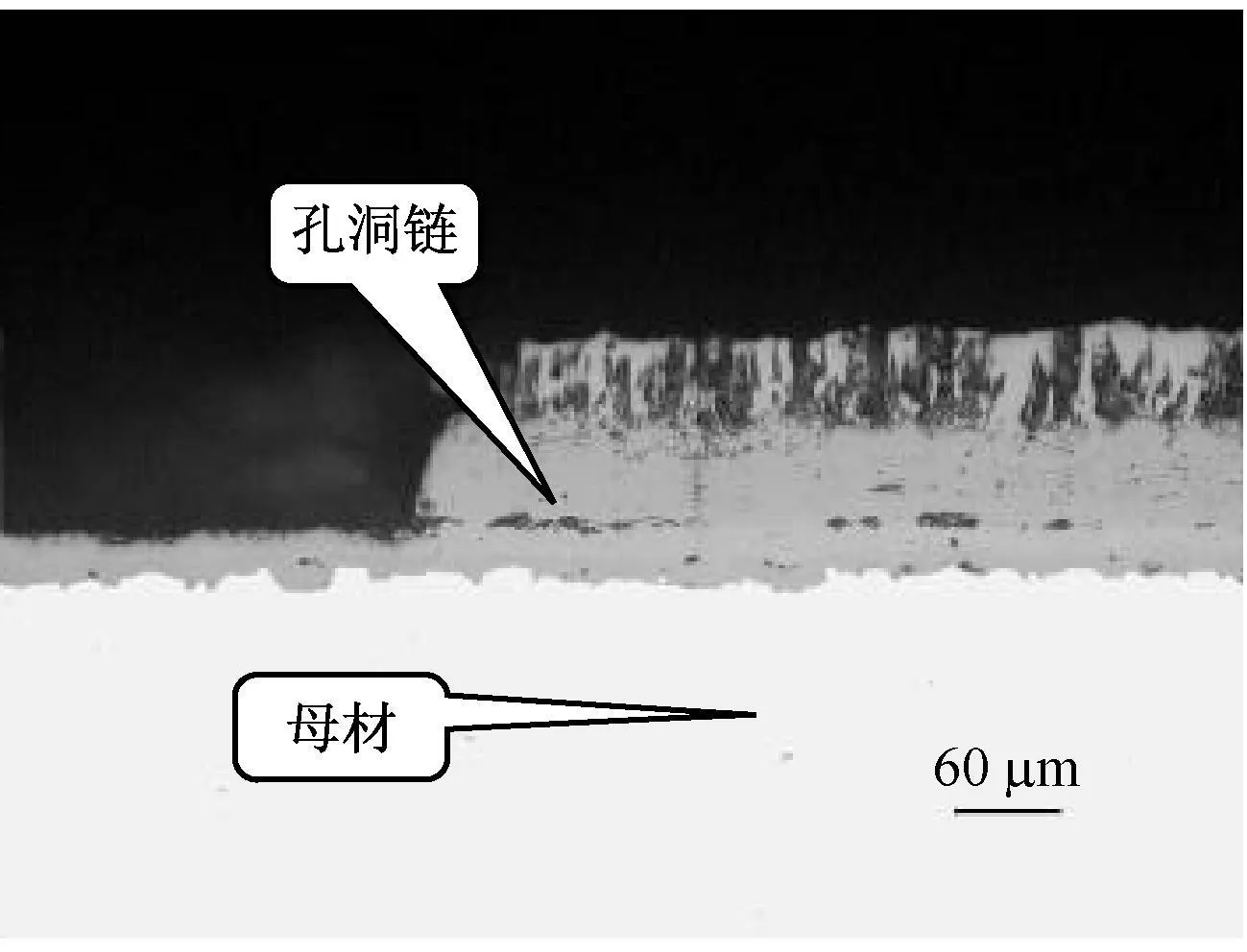

圖20 T23鋼管內(nèi)層氧化物的孔洞鏈Fig.20 Hole-chains in oxide scale on inner surface of T 23 tube

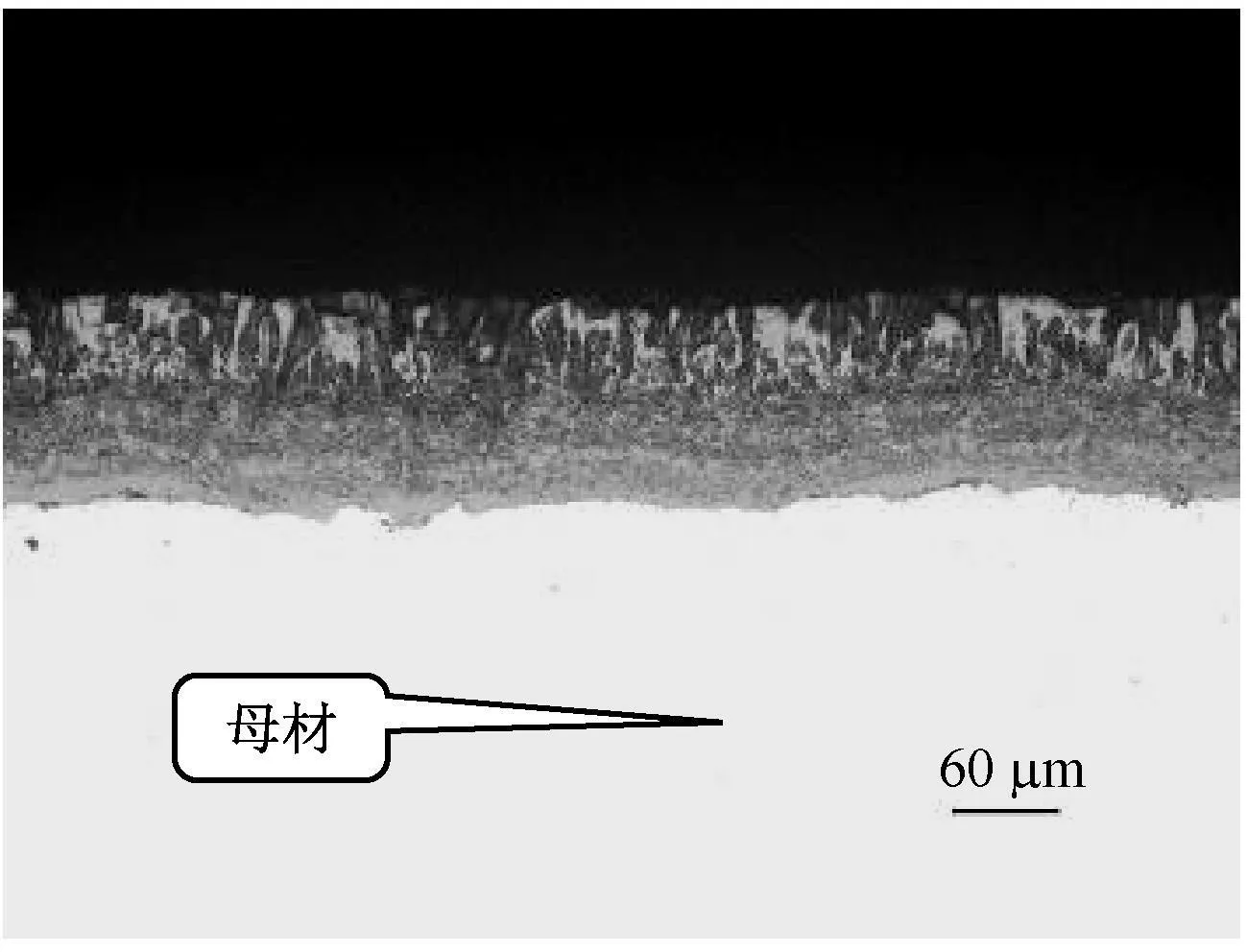

圖21 T23鋼管的氧化皮沿內(nèi)層氧化物孔洞鏈脫落Fig.21 Falling off of oxide scale along hole-chain of T 23 tube

從T23鋼管內(nèi)壁氧化層的微觀結構特征可看出:T23鋼末級過熱器運行管的原生完整二層氧化物的內(nèi)層較致密,但存在一條或多條孔洞鏈,孔洞鏈沿圓周方向排列;內(nèi)壁氧化物容易沿著圓周方向排列的孔洞鏈開裂,從而造成內(nèi)壁氧化物分離.

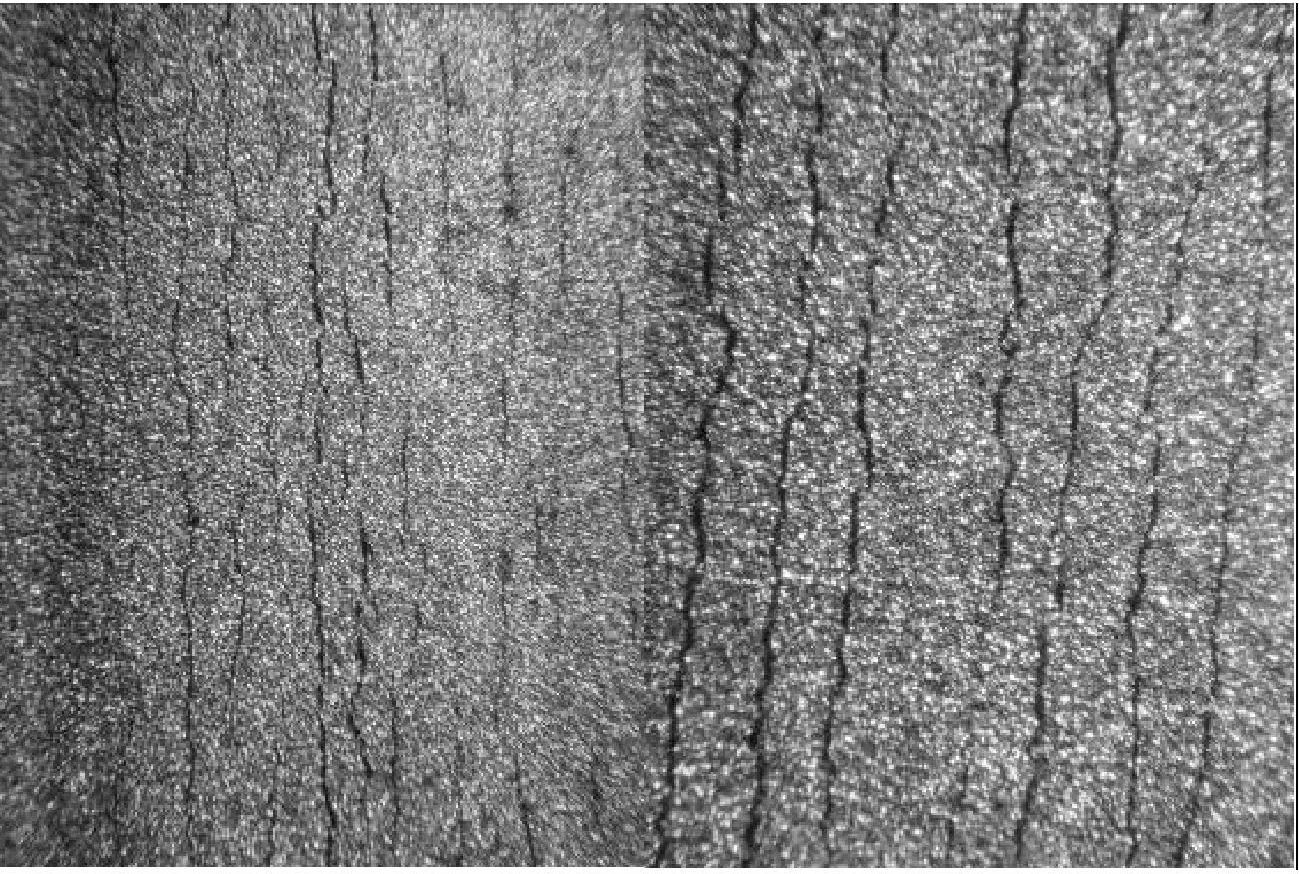

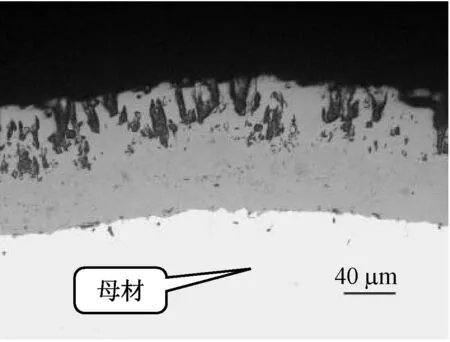

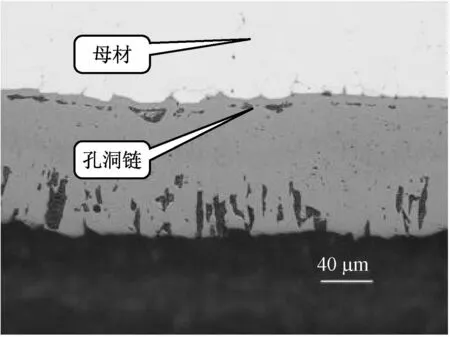

2.3.2 T91鋼管內(nèi)壁氧化層的微觀結構

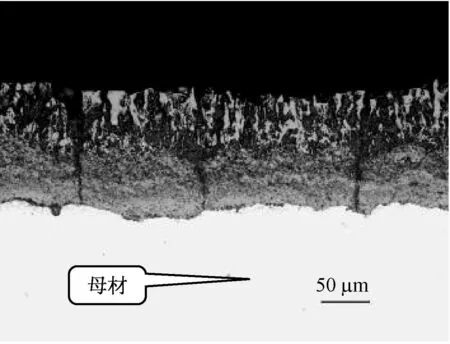

T91鋼管內(nèi)壁氧化層的微觀結構特征見圖22和圖23.

圖22 T91鋼管的內(nèi)層氧化物致密層和疏松層Fig.22 Compact and loose layer of oxide scale on inner surface of T 91 tube

圖23 T91鋼管的完整二層氧化物和徑向裂紋Fig.23 Radial cracks in a piece of unbroken two-layer scale on T91 tube

從T91鋼內(nèi)壁氧化層的微觀結構特征可看出:(1)T91鋼末級過熱器運行管的完整二層氧化物的內(nèi)層多細孔,一般在內(nèi)層靠基體金屬側存在孔洞鏈,孔洞鏈沿圓周方向排列;內(nèi)層氧化物致密帶和疏松帶相間存在.(2)T91管樣氧化層的開裂以徑向開裂為主.

3 結 論

(1)T23鋼末級過熱器運行管樣均發(fā)生內(nèi)壁氧化皮脫落,脫離形式有大片狀和橢圓狀;T91鋼末級過熱器運行管樣均未發(fā)生內(nèi)壁氧化皮脫落,管樣內(nèi)壁存在許多幾乎平行的縱向氧化皮裂縫.(2)T23鋼管樣的原生氧化皮為二層結構:外層為具有粗大柱狀晶的純磁鐵礦(Fe3O4);內(nèi)層為具有等軸細晶的含W和Cr的尖晶石;原生氧化皮內(nèi)層存在一條或多條沿圓周方向排列的孔洞鏈,氧化物容易沿孔洞鏈分離,從而造成氧化物脫落.

(3)T91鋼末級過熱器運行管樣氧化物內(nèi)層多細孔,靠金屬基體側存在沿圓周方向排列的孔洞鏈;內(nèi)層氧化物致密帶和疏松帶相間存在;T91管樣氧化物層的開裂以徑向開裂為主,這有助于氧化層的熱應力和生長應力松弛.

(4)脫落氧化皮結構為二層:外層僅含有Fe和O,內(nèi)層除Fe和O外,還含有W、Cr和V.脫落氧化皮內(nèi)層含W元素,說明脫落氧化皮來自末級過熱器T23鋼管內(nèi)壁,而非T91鋼管內(nèi)壁.

(5)此次爆管的根本原因是末級過熱器T23/T91鋼管的T23管段內(nèi)壁在長期高溫蒸汽環(huán)境下生成氧化皮,機組啟停過程中管子的熱應力急劇變化,導致缺陷(孔洞鏈)多的內(nèi)層氧化物與基體金屬分離,大量氧化皮脫落,順汽流方向堆積到下彎管出汽邊,致使管子通流截面減少、介質流量降低而產(chǎn)生過熱,最終發(fā)生了爆管事故.

(6)T23鋼與T22鋼的Cr含量相當,二者抗蒸汽氧化性能基本相近.由于T23鋼管內(nèi)壁氧化皮較T22鋼管易脫落,因此,超臨界鍋爐高溫受熱面T23鋼管計算壁溫應控制在570℃內(nèi).

[1] 西安熱工研究院有限公司.某電廠T23/T91鋼管材料狀態(tài)與氧化皮影響評定報告[R].西安:西安熱工研究院有限公司,2008.

[2] WRIGHT IG,TORTORELLI PF,SCHüTZE M,et al.Program on technology innovation:oxide growth and exfoliation on alloys exposed to steam[R].Paloalto,CA:EPRI,2007.

[3] 李婷,趙欽新,王云剛,等.STBA24鋼管蒸汽氧化的微觀特征研究[J].動力工程學報,2010,30(4):293-297. LI Ting,ZHAO Qinxin,WANG Yungang,et al.Microstructure features of steam oxidation scales on STBA24 steel tubes[J].Journal of Chinese Society of Power Engineering,2010,30(4):293-297.

[4] 黃興德,周新雅,游喆,等.超(超)臨界鍋爐高溫受熱面蒸汽氧化皮的生長與剝落特性[J].動力工程,2009,29(6):602-608. HUANG Xingde,ZHOU Xinya,YOU Zhe,et al.Oxide scale growth and exfoliation behavior on high temperature heat-absorbing surface exposed to steam for supercritical(ultrasupercritical)boilers[J].Journal of Power Engineering,2009,29(6):602-608.