依據ISO/TS16949標準對軸承進行產品審核

趙少鑫,花鳳瓊,孫 鍵

(哈爾濱軸承集團公司 質量管理部,黑龍江 哈爾濱 150036)

1 前言

產品審核是為了獲得與產品有關的質量信息,而獨立地以客戶在使用中對產品質量的評價標準,來檢查和評價產品質量的活動。

產品審核的主要任務是發現質量缺陷,分析其產生的原因,從而尋求改善與提高產品適用性的途徑與措施,為產品質量改進提供客觀依據。如果在審核中發現了產品質量存在足以影響產品合格的質量缺陷,要立即采取糾正措施,不允許不合格產品出廠。

產品審核不是對合格產品的再檢查,也不同于產品的監督性抽查。

產品審核不是依據產品的出廠驗收標準,逐項進行檢查,而是依據客戶反饋的質量信息和企業質量管理過程中的產品質量薄弱環節,按所確定的產品審核指導書規定的審核項目,逐一地進行檢查和評價。

產品審核是由最高管理層授權,由具有資格的人員組成產品審核小組,按照計劃規定的審核頻次、數量和抽樣時機抽取樣品進行審核。

要進行產品審核,產品審核指導書是實行產品審核的標準和指導文件,有著十分重要的作用。

2 產品審核指導書的編制

產品審核指導書的第一項任務,就是確定質量審核的具體項目。產品審核的項目既不是產品出廠驗收規定的那些檢驗項目,也不是產品質量標準所規定的項目,而是依據客戶反饋的質量信息,按照客戶對產品適用性的要求,從企業現實的產品質量狀況出發,自行確定的產品審核項目及其嚴重性分級。

由此我公司編制了《產品缺陷分級指導書》,適用于汽車軸承、鐵路軸承產品缺陷分級指導,

2.1 產品缺陷分級指導書

2.1.1 范圍

本指導書適用于汽車軸承、鐵路軸承的產品審核缺陷分級指導。

2.1.2 規范性引用文件

CSBTS TC98.77-2001全國滾動軸承標準化技術委員會技術文件 滾動軸承產品質量分等VDA6.5, 汽車工業質量管理產品審核各相關技術文件。

2.1.3 其它

本《產品缺陷分級指導書》(Q/HZ7-38-2008)自發布當日起替代原《軸承質量審核規程》(Q/HZ7-38-94)使用,原規程作廢。

2.1.4 缺陷等級系數

A級缺陷(關鍵缺陷):10

B級缺陷(主要缺陷):5

C級缺陷(次要缺陷):1

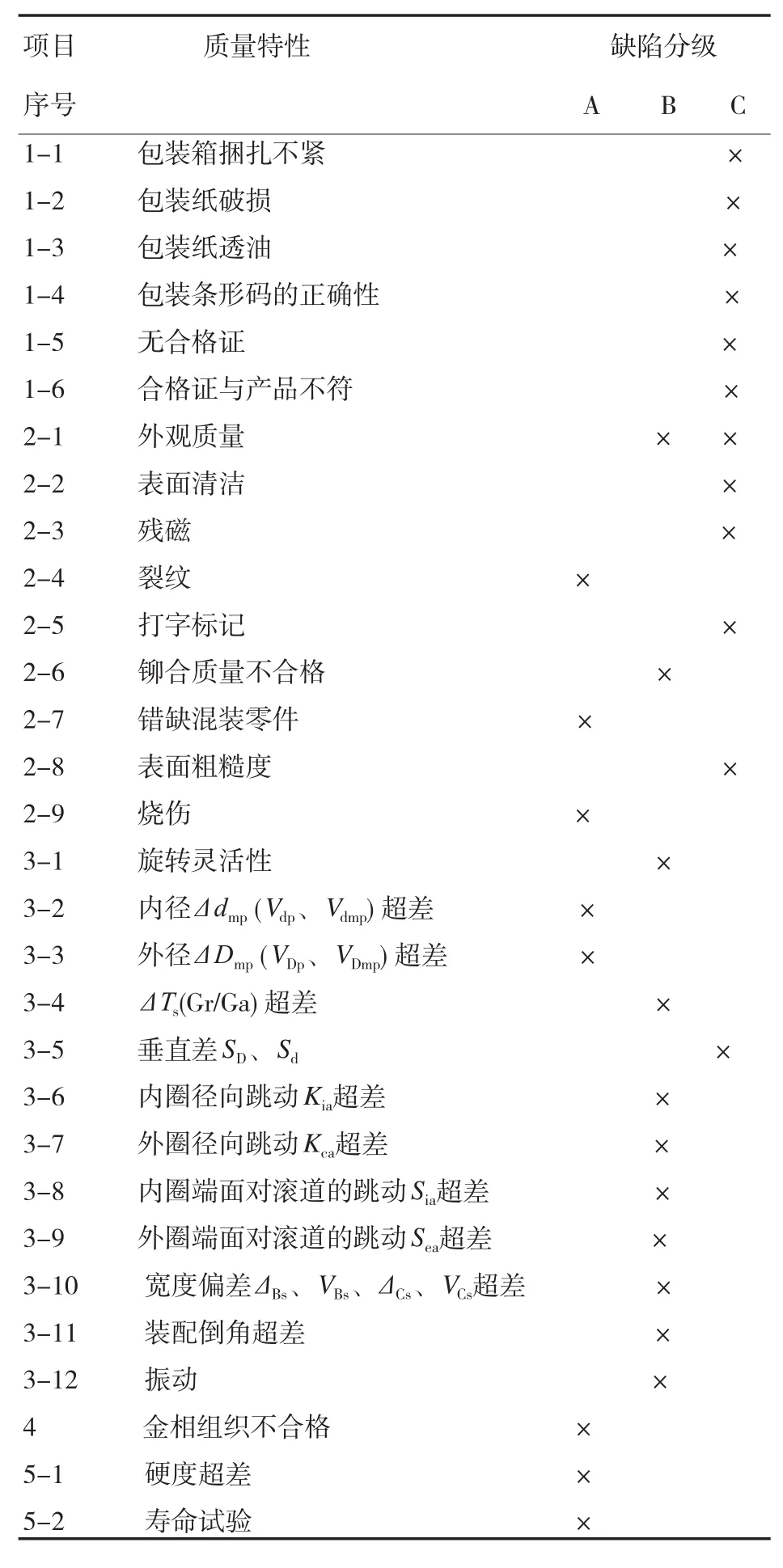

根據以上論述,編制汽車軸承缺陷分級指導書,見表1。

表1 汽車軸承缺陷分級指導書

3 產品審核的實施

3.1 確定審核周期

產品審核必須有計劃地定期進行,其周期視企業的實際產品質量情況和產品特點而定,也要考慮成本與效益獲得之間的經濟性,為此,我公司產品審核每個分廠每年進行一次,當質量抱怨增多或顧客有要求時,根據需求增加審核頻次。

3.2 確定審核的抽樣時機

產品審核的抽樣,可選在產品成品檢驗合格,直到在客戶投入使用期間的任何階段。力求充分暴露產品質量的缺陷,又要考慮審核的可行性和經濟性。對于大多數產品來說,盡可能地選擇產品入庫后,發運前這個時機,因此,我公司抽樣時機選在入庫后,發運前。

3.3 確定產品抽樣數量

產品審核隨機抽樣的數量,影響抽樣結果的代表性。樣本太小,有可能實際存在的問題未能被發現;樣本太大,又使審核費用太高。因此可根據產品的穩定程度、產品的復雜性、檢驗費用、生產批量和客戶的反映情況等,權衡審核的判斷能力和審核費用這兩者之間的利弊,適宜地加以選擇。根據我公司的具體情況,確定產品抽樣數量為每品種5套。

3.4 編制產品審核記錄表

產品審核是按照審核指導書規定的項目進行的。為了對應記錄審核情況,便于事后的統計分析,必須事先編制好產品審核記錄表并明確:

(1)被審核產品的名稱、型號、規格;

(2)樣本數量及樣本內各產品的編號;

(3)本次審核日期、審核記錄人、審核記錄日期;

(4)在記錄事項中給出產品編號、缺陷內容情況與等級、判定結果。

3.5 實施產品質量現場審核

根據審核的工作量,確定審核組人數,組成審核小組,審核小組由質量審核的管理部門負責組建,產品審核人員應是與產品無直接責任并通過資格認可的人員,產品審核人員應由下列人員組成:

(1)具有軸承生產、檢驗方面的實踐經驗;

(2)熟悉公司內執行的技術、質量標準和各項規定要求;

(3)了解公司組織機構和公司各部門、分廠、分公司職責;

(4)具有較強的組織協調能力。

由審核人員按計劃抽取樣品(抽查時做好標識),組織實施審核。成品/零件抽查人員協助進行全項檢驗,審核人員依據《產品缺陷分級指導書》對缺陷項目進行分級,填寫《產品審核記錄表》和《產品審核報告》。

對于審核中發現的缺陷,相應責任分廠根據嚴重程度實施后續整改。

3.6 產品缺陷的處理

若在審核過程中發現A、B類缺陷,應立即標識、封存所有涉及的成品、半成品、零件,組織相關單位進行原因分析采取相應措施,消除缺陷。經再次檢驗合格后,方可對封存的產品實施放行。

次要缺陷(C類缺陷)可由審核員根據缺陷造成的影響提出處理意見。

在缺陷不影響產品的使用要求或者無法消除時,則可征得客戶同意后實行放行。

3.7 產品審核結果評價

(1)產品審核后,審核員對產品審核結果進行分析。

(2)計算缺陷點數。

FP=∑(缺陷數×缺陷等級系數)

式中:FP為缺陷點數的總和

(3)計算質量特性值

一般采用質量特性值QKZ評價批量產品質量水平。

QKZ=100-缺陷點數/樣品數量,

當QKZ=100時,質量水平最好。

如2009年12月23日對5套6312產品按標準要求進行檢驗,主要是C級缺陷5套,表現在包裝紙破損和透油。經計算得出:

合計缺陷點數FP=5,

合計質量特性值QKZ=99量水平。

3.8 對產品審核結果進行分析

對產品審核結果進行分析的目的是明確產品適用性的變化與發展動態和趨勢,找出重要缺陷或缺陷集中方面的原因,研究更好地發揮質量職能的有效性。

產品審核結果分析的主要對象是所發現的缺陷及其產生的原因。

如在上例中經分析其主要缺陷是C級缺陷,表現在包裝紙破損和透油。

3.9 編制審核報告

審核結束后,審核員編制(產品審核報告),并在一周內上報給管理者代表審批。報告的內容包括:

(1)審核中所檢驗產品數量和不合格產品的數量。

(2)不滿足規定質量要求的說明。

(3)是否要采取進一步的糾正措施等內容。

3.10 產品審核結果的處理

審核結束后,對需要采取糾正措施的項目,責任單位應按《糾正預防措施管理程序》執行。

在上例中包裝紙破損和透油是主要缺陷。針對發現問題采取的措施,要求采購部門在以后的輔材采購中應注意包裝紙的質量,選擇質量信得的廠家和產品。

生產分廠成品包裝人員應嚴格按要求進行包裝,包實、包緊。成品終檢和驗收人員應把好包裝質量關,監督、提高產品包裝質量。

3.11 產品審核結果應輸入管理評審

4 結束語

為不斷滿足顧客要求,增強顧客滿意度,改善與提高產品適用性,通過產品質量審核,對檢驗合格的產品進行再次檢驗,看產品是否符合圖紙、技術文件、規范、標準、法規以及顧客要求,評價產品質量水平,當需要時進一步制定和實施整改措施,促進公司產品質量的改進和提高。此項工作是出廠產品質量把關的最后一道關口,是依據客戶反饋的質量信息,對重點項目進行產品質量審核,審核中發現了足以影響產品合格的質量缺陷,要立即采取糾正措施,不允許不合格產品出廠。