銅氧化礦的鼓風(fēng)爐還原熔煉

□文/邊瑞民 申殿邦 劉俊江

東營方圓有色金屬有限公司

銅氧化礦的鼓風(fēng)爐還原熔煉

Smelting Reduction of Copper Oxide Ore Blast Furnace

□文/邊瑞民 申殿邦 劉俊江

東營方圓有色金屬有限公司

本文系統(tǒng)介紹了銅氧化礦采用鼓風(fēng)爐還原熔煉的基本原理、生產(chǎn)過程、常見故障及其處理方法、合理渣型的探討與建議等。

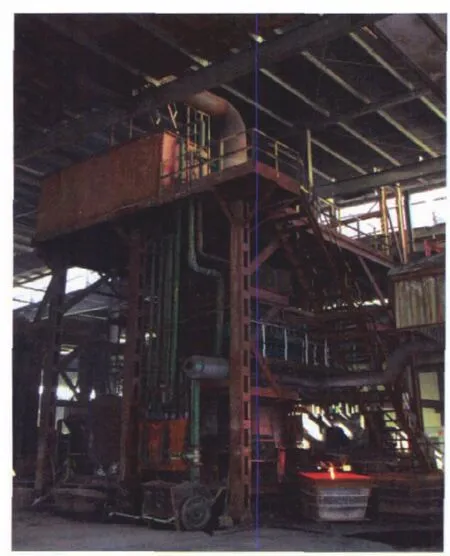

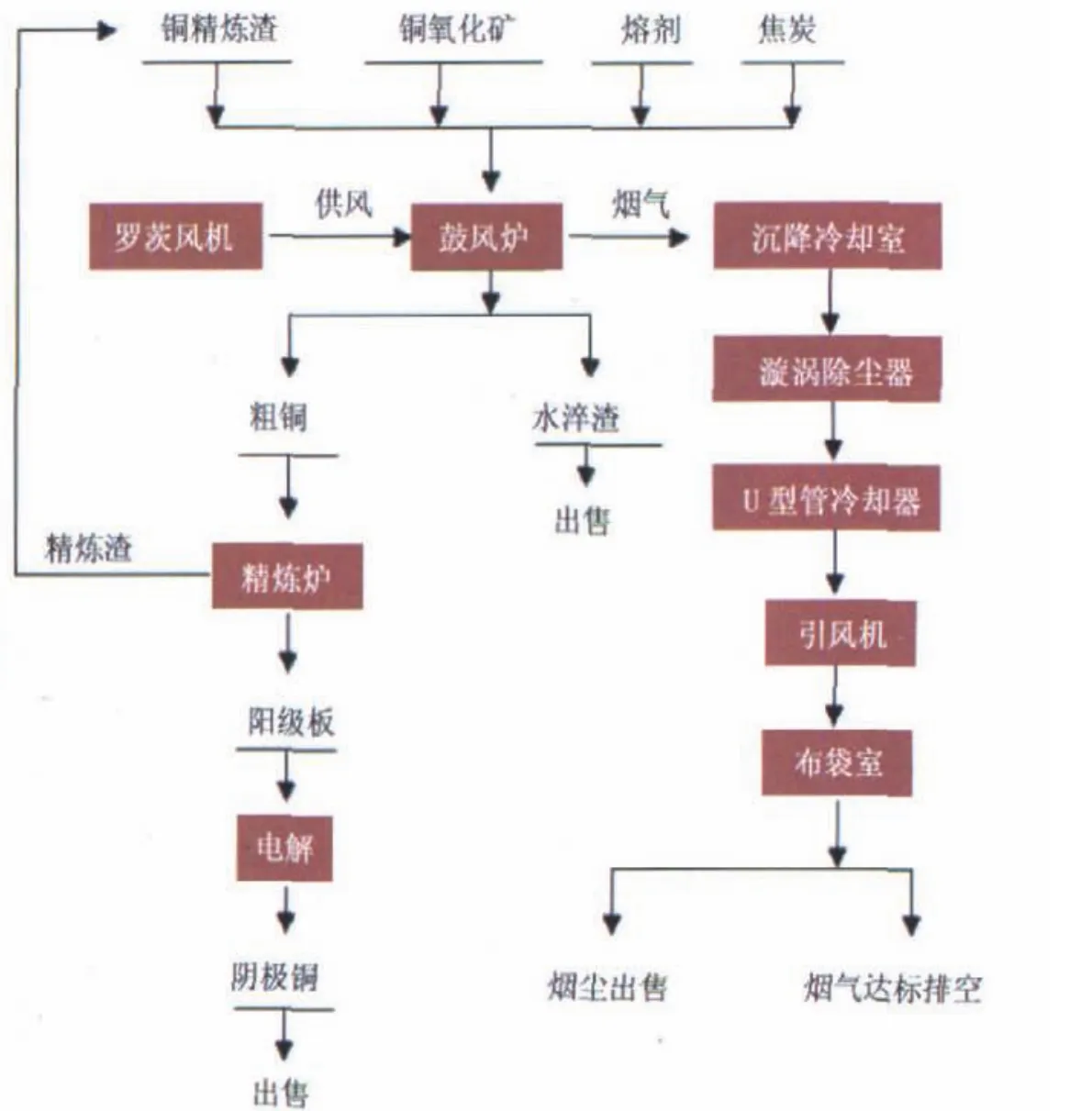

銅氧化礦還原熔煉工藝原是一項(xiàng)老技術(shù),而現(xiàn)代銅冶煉工藝幾乎都將處理硫化礦生產(chǎn)技術(shù)作為研究重點(diǎn)。因而銅氧化礦的鼓風(fēng)爐還原熔煉有數(shù)十年無人研究與應(yīng)用,很少有相關(guān)資料。近年來,由于非洲礦產(chǎn)的開發(fā),處理銅氧化礦問題又提上新的議事日程。為此,東營方圓有色金屬有限公司(以下簡稱方圓公司)于2006年建設(shè)了一臺處理銅氧化礦的矩形全水套鼓風(fēng)爐(見圖1),爐體分別有上下水套組成,底部設(shè)有固定式本床。爐料經(jīng)計量后有加料小車通過提升機(jī)運(yùn)送到加料平臺人工上料,打鋼釬或燒氧間斷放渣放銅,爐渣經(jīng)水碎后出售。冷卻水循環(huán)使用,采用羅茨鼓風(fēng)機(jī)供風(fēng)。煙氣依次經(jīng)沉降冷卻室、漩渦收塵器、U形管冷卻器,使煙氣溫度降低到100℃以下,并使其中的粗塵分離,再通過離心式引風(fēng)機(jī)進(jìn)入布袋室收塵后達(dá)標(biāo)排空,其工藝流程(見圖2)。爐子系負(fù)壓操作,車間內(nèi)外基本無煙塵,清潔環(huán)保,勞動環(huán)境優(yōu)越。

圖1 銅氧化礦還原熔煉鼓風(fēng)爐

圖2 銅氧化礦還原熔煉流程圖

方圓公司當(dāng)時尚未建設(shè)銅的粗煉系統(tǒng),而陽極爐產(chǎn)生的精煉渣無適當(dāng)?shù)脑O(shè)備進(jìn)行處理,只能廉價出售。銅氧化礦還原熔煉鼓風(fēng)爐建成投產(chǎn)后,將精煉渣以適當(dāng)?shù)谋壤淙胙趸V中處理,效果很好。

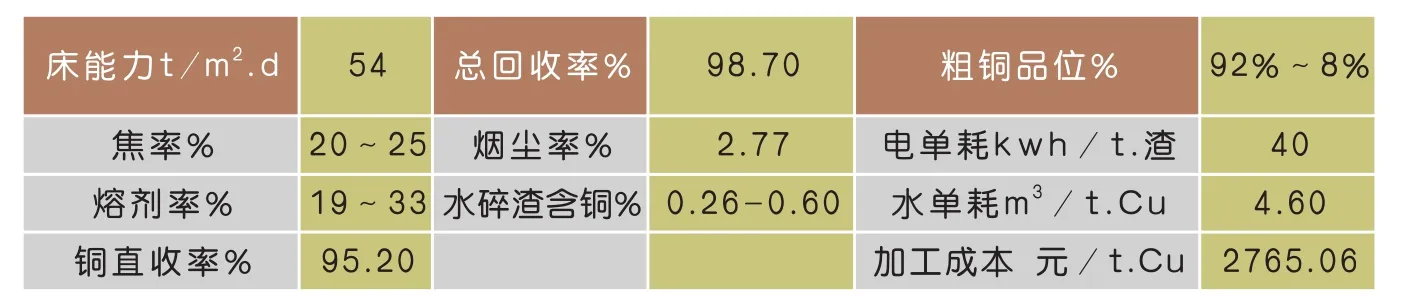

該鼓風(fēng)爐的原料主要有兩種,從南非等地進(jìn)口的銅氧化礦以及自產(chǎn)的銅陽極爐精煉渣,屬連續(xù)作業(yè),年開爐時間330天,處理料量50 000噸,其中銅氧化礦40 000噸,銅精煉渣10 000噸,生產(chǎn)粗銅10 000噸。經(jīng)多年的反復(fù)生產(chǎn)實(shí)踐,技術(shù)條件不斷優(yōu)化,工藝操作日趨成熟。目前,爐子生產(chǎn)運(yùn)行穩(wěn)定,并實(shí)現(xiàn)了連續(xù)生產(chǎn),大幅提高了爐子的作業(yè)率及處理能力,有效降低了生產(chǎn)成本。其主要經(jīng)濟(jì)指標(biāo)見表1。

一、還原熔煉的基本原理

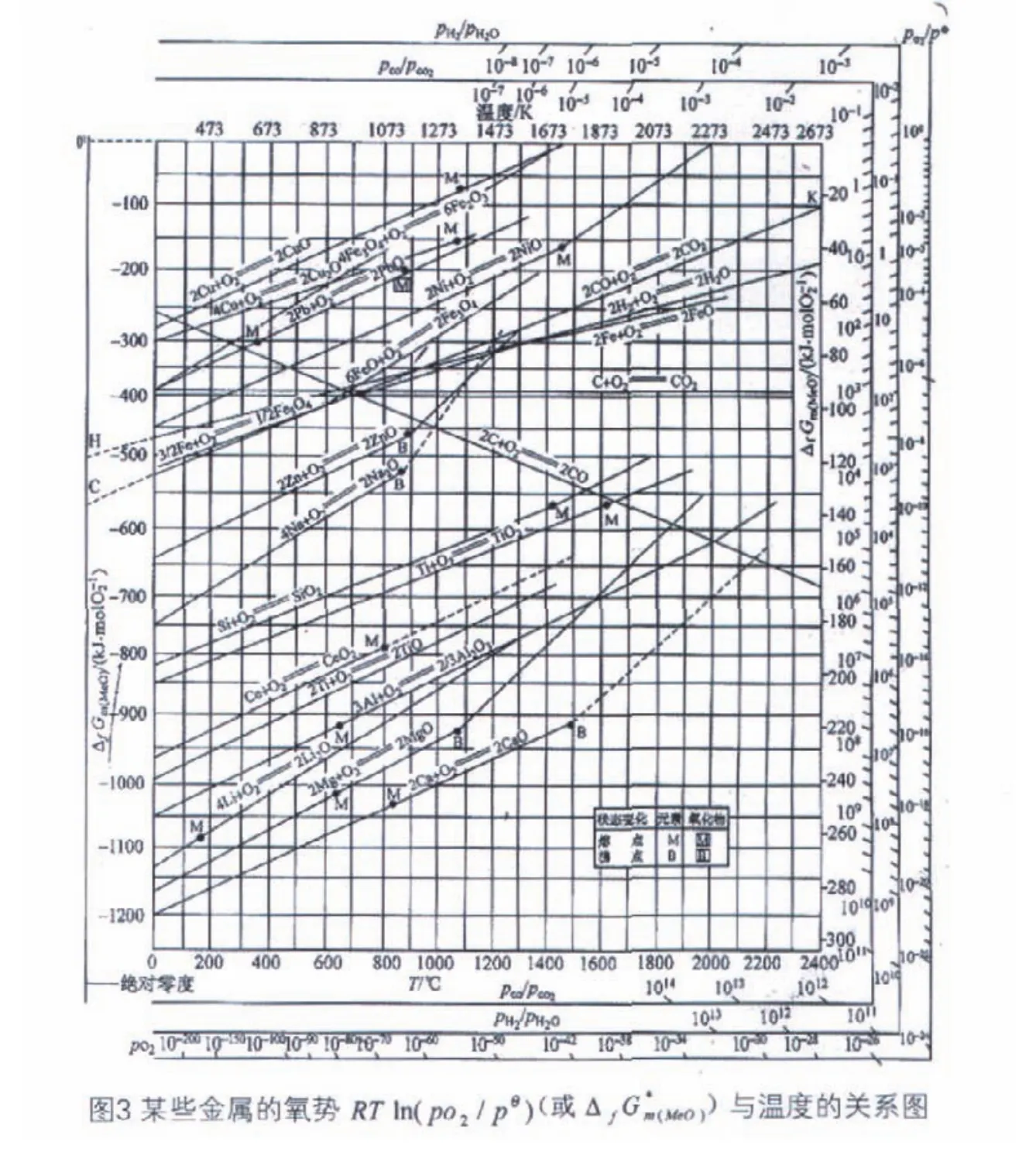

熔煉時鼓風(fēng)爐中的爐料逐漸自加料口下降到風(fēng)口帶。含有大量CO的上升氣流與爐料相對運(yùn)動,自150℃時開始,它將銅的氧化物CuO和Cu2O還原成銅。爐料下降時,還原的銅顆粒首先熔化,往下就是渣熔化。在風(fēng)口帶全部熔融物都與鼓風(fēng)爐的空氣相遇。部分已還原的銅又被氧化為Cu2O,并以硅酸鹽的形態(tài)轉(zhuǎn)入渣中。在這種情況下獲得的兩種產(chǎn)物,即粗銅和爐渣。銅氧化礦中除銅的氧化物外,尚有其他金屬(如鐵、鉛、砷、銻等)的氧化物,還原熔煉時,后者不可避免的會有部分還原,被還原的其它金屬與銅熔合在一起并使銅的品位降低,謂之粗銅。

表1 鼓風(fēng)爐主要技術(shù)經(jīng)濟(jì)指標(biāo)

二、生產(chǎn)過程

1. 開爐

烘爐:開爐前通過檢查鼓風(fēng)爐及其附屬裝置等配套系統(tǒng)符合開爐要求后,即可按照工藝要求開始點(diǎn)火烘爐。首先用小木柴文火烘烤爐缸32小時使其烘透。清除積灰后,第二次點(diǎn)火加入中木柴,并按照小—中—大控制火勢,繼續(xù)烘烤12小時。從風(fēng)口觀察爐缸磚體顏色發(fā)紅,即可投入大木柴迅速提高爐溫,最后一批木柴必須加至風(fēng)口區(qū)0.5m以上,并要求木柴平均分布,不準(zhǔn)有高低不平現(xiàn)象。約2小時后,發(fā)現(xiàn)風(fēng)口木柴基本充分燃燒時,即可加入底焦,底焦共加2 000kg,分四批加入,待第一批焦炭從風(fēng)口內(nèi)觀察發(fā)紅時,開始送風(fēng)10~15分鐘,風(fēng)壓100mmHg,接著停風(fēng)悶燒5~10分鐘,再送風(fēng),等到最后一批焦炭加完后停風(fēng)悶燒10分鐘,再持續(xù)送風(fēng),風(fēng)壓為150mmHg,并觀察風(fēng)口焦炭燃燒至發(fā)白,從加料口觀察焦炭燃燒至發(fā)紅,火苗全部上齊,便開始投返渣料,即烘爐宣告結(jié)束。投返渣料:一般投入返渣料的數(shù)量為7~10批,每批返渣料的組成為:焦炭200kg,鼓風(fēng)爐旱渣800kg,石灰石45kg,螢石15kg,焦率23%。加返渣料的過程中,嚴(yán)禁隨意調(diào)動風(fēng)閥,應(yīng)使風(fēng)壓隨料柱不斷的提高而自然上升。同時注意觀察銅口是否有渣子流出,若發(fā)現(xiàn)渣子流出,應(yīng)立即塞入黃泥打進(jìn)鋼釬。當(dāng)從風(fēng)口底部發(fā)現(xiàn)有蘭火苗跳動時,立即從渣口打出鋼釬放渣。返渣料加畢,隨即加入正規(guī)爐料,待正規(guī)爐料加入10批后,開始第一次放銅,至此開爐宣告結(jié)束,即可轉(zhuǎn)入正常生產(chǎn)。

表2 主要工藝配方與技術(shù)條件

表3 原料、焦炭、熔劑的質(zhì)量標(biāo)準(zhǔn)

2. 正常生產(chǎn)

鼓風(fēng)爐的正常作業(yè)主要包括加料、排渣與放銅,其工藝操作包括原料、焦炭、熔劑、風(fēng)口、銅口、渣口、料口、料柱、水套等項(xiàng)內(nèi)容。其主要工藝配方與技術(shù)條件見表2。

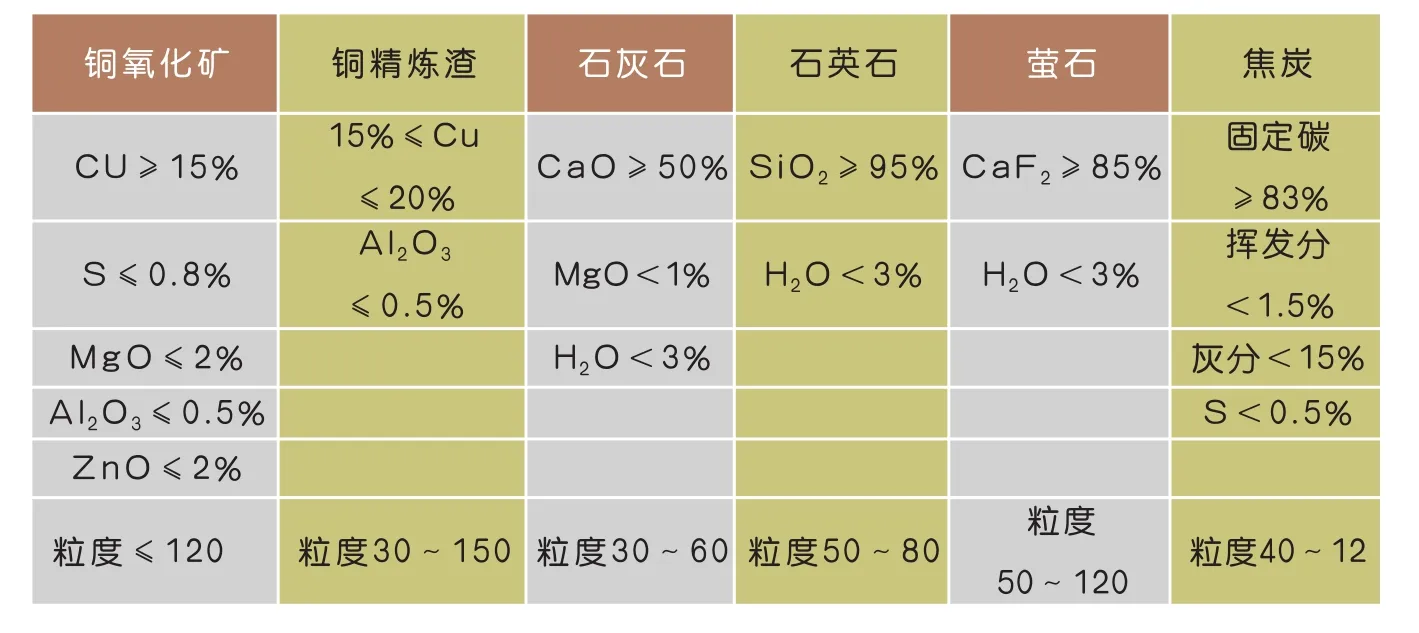

加料:物料入爐前首先嚴(yán)格按照原料、焦炭、熔劑的質(zhì)量標(biāo)準(zhǔn)精心選料,然后依據(jù)工藝配方要求準(zhǔn)確計量后,分層均勻加入爐內(nèi),其裝料順序?yàn)榻固俊蹌獱t料。粉料入爐前應(yīng)加適量的水并拌勻。料面要裝成平整的形狀,絕不允許有七高八低的現(xiàn)象。料柱的高低與爐料的透氣性有關(guān),塊率高、粉料少,則透氣性強(qiáng),料柱就高一些,反之就低一些。但無論哪一種情況,爐子的風(fēng)壓與風(fēng)量必須保持穩(wěn)定。原料、焦炭、熔劑的質(zhì)量標(biāo)準(zhǔn)如表3所示:

風(fēng)口:風(fēng)口是鼓風(fēng)爐的眼睛,在生產(chǎn)過程中,它的狀況優(yōu)劣在一定程度上可標(biāo)志著爐況的好壞。爐況正常時,打開風(fēng)口蓋板向里窺視,可觀察到風(fēng)口底部有一層均勻的黑色網(wǎng)狀渣殼,殼面上布有發(fā)出白色亮光的小孔。當(dāng)爐況惡化時,風(fēng)口內(nèi)網(wǎng)狀渣殼厚薄不均,殼面上的小孔發(fā)紅,甚至發(fā)黑,有時風(fēng)口內(nèi)網(wǎng)狀渣殼消失并出現(xiàn)深棚現(xiàn)象,甚至風(fēng)口結(jié)死,風(fēng)送不進(jìn)去。因此,對風(fēng)口的管理要時刻認(rèn)真觀察,發(fā)現(xiàn)病態(tài)應(yīng)及時處理。

渣口:渣口的操作開始階段是間斷放渣,用黃泥配合鋼釬堵塞。每次放渣時間一般持續(xù)30分鐘左右,間隔時間一般控制在15~20分鐘。目前已經(jīng)做到連續(xù)放渣。排出的渣(含銅0.26%~0.60%)經(jīng)水碎后至渣斗,再用叉車運(yùn)送到渣場存放,然后售給水泥廠作原料。

銅口:銅口的管理也是間斷操作,打出鋼釬放銅,個別時候也需燒氧放銅,用黃泥配合鋼釬堵塞。放銅的頻率與數(shù)量,是根據(jù)爐料含銅的高低及爐缸盛銅的多少進(jìn)行掌握,每班(8小時)一般控制在2~5次,其數(shù)量為3~8塊(每塊550Kg左右)。圖4為現(xiàn)場放銅的圖片。

料柱:對于鼓風(fēng)爐的還原熔煉來說,料柱是熔煉制度的一項(xiàng)重要內(nèi)容,它的高低主要根據(jù)爐料的物理規(guī)格及化學(xué)成分等狀況來進(jìn)行調(diào)整,確保風(fēng)壓穩(wěn)定,并使?fàn)t料在爐內(nèi)有一定的停留時間。由于我公司爐身較高,可根據(jù)爐料粉料的多少和塊率的高低進(jìn)行靈活掌握。在實(shí)際生產(chǎn)中,料柱一般控制在3.2~5.0m。

水套:水套是鼓風(fēng)爐最關(guān)鍵的結(jié)構(gòu)部件,方圓公司鼓風(fēng)爐水套是用鍋爐鋼板冷壓焊接制成的。其使用壽命與冷卻水的水質(zhì)及溫度關(guān)系密切,冷卻水的水質(zhì)好,溫度控制得當(dāng)(一般控制在45~55℃),水套的使用壽命就長,否則易于損壞,甚至發(fā)生安全事故。因此,在實(shí)際生產(chǎn)中要密切觀察水套的進(jìn)出水情況,確保合格的水質(zhì)與合理的水溫,嚴(yán)禁超壓或缺水。如遇停泵,必須立即打開備用高位水箱冷卻,并相應(yīng)調(diào)低風(fēng)量,防止回水管蒸汽噴射傷人。此外還要定期排污,以防水套結(jié)垢。

3.停爐

短期停爐:方圓公司根據(jù)實(shí)際生產(chǎn)經(jīng)驗(yàn),規(guī)定在兩個班即16小時以內(nèi)視為短期停爐。首先將料柱提高0.5m左右,并適當(dāng)提高焦率,然后再停風(fēng)(先停鼓風(fēng)機(jī)、后停引風(fēng)機(jī))。同時用黃泥堵嚴(yán)風(fēng)口,并放盡爐內(nèi)的液態(tài)產(chǎn)物,以待恢復(fù)生產(chǎn)。

長期停爐:首先停止正規(guī)加料,然后加入9~12批返渣料,并適當(dāng)提高焦率進(jìn)行洗爐。此時應(yīng)繼續(xù)供風(fēng),直至銅口液態(tài)產(chǎn)物極少并伴有焦炭吹出時即可停風(fēng)。

三、常見故障及其處理

1.上燃

上燃是氧化礦與精煉渣還原熔煉的常見故障,特別是單煉精煉渣或其比例過高時,由于料柱的透氣性太強(qiáng)產(chǎn)生上燃;再就是布料不均勻,形成料柱空洞,也易產(chǎn)生上燃。通常防止和處理的方法是:粉料與塊料合理配搭;加料前對爐料噴上適量的水分;布料一定要做到均勻。一旦發(fā)生上燃,應(yīng)采取先大幅降低料柱,再快速連續(xù)加到原有高度的措施來處理。

2.棚料

圖4 放銅現(xiàn)場圖

棚料現(xiàn)象實(shí)際上是高熔點(diǎn)物質(zhì)在風(fēng)口區(qū)上方半熔狀物質(zhì)的堆積與凝結(jié),從而破壞了正常的爐料下降制度,嚴(yán)重時可被迫停爐。產(chǎn)生的主要原因有:爐料中MgO、Al2O3、ZnO難熔組分過多時生成的鎂尖晶石或鋅尖晶石以固體狀態(tài)析出,使渣的熔點(diǎn)升高、粘度增大;粉料過多及布料不均,容易引起半容狀物質(zhì)的凝結(jié);銅精煉渣中耐火料過多,使渣的熔點(diǎn)升高等。通常處理的方法是:嚴(yán)把進(jìn)料關(guān),使?fàn)t料中MgO、ZnO含量均控制在1%以下,Al2O3控制在0.5%以下,減少鎂尖晶石或鋅尖晶石等高熔點(diǎn)物質(zhì)的產(chǎn)生;塊礦與粉料合理搭配,提高布料的均勻性,防止?fàn)t料半容狀物質(zhì)的凝結(jié);對各分廠所產(chǎn)銅精煉渣提出質(zhì)量標(biāo)準(zhǔn),出廠前必須進(jìn)行徹底分揀,絕不允許有耐火料混入。一般棚料故障的發(fā)生是有預(yù)兆的,主要表現(xiàn)在風(fēng)口溫度偏低、網(wǎng)狀渣殼亮點(diǎn)變暗、焦點(diǎn)區(qū)上移、渣流動性變差以及風(fēng)壓升高等。當(dāng)發(fā)生這種現(xiàn)象時,應(yīng)立即組織人員用鋼釬搗打料棚,適當(dāng)降低料柱,適當(dāng)提高焦率,適當(dāng)提高渣硅酸度。將溫度低的風(fēng)口調(diào)低風(fēng)量,焦點(diǎn)區(qū)上移的風(fēng)口停止供風(fēng),必要時可適當(dāng)加入部分熔點(diǎn)低的返渣料洗爐。經(jīng)過以上處理,可使棚料消除,并恢復(fù)正常生產(chǎn)。

3.風(fēng)口結(jié)塊、深棚

這種故障產(chǎn)生的主要原因有:渣的熔點(diǎn)過高、粘度較大、液面過高、溫度偏低等。通常防止和處理的方法是:選擇熔點(diǎn)和粘度合理的渣型,保持適當(dāng)?shù)脑妫倬褪钦{(diào)整風(fēng)口的進(jìn)風(fēng)量,將結(jié)塊、深棚較重的風(fēng)口減少風(fēng)量甚至停風(fēng),加大對側(cè)風(fēng)口的供風(fēng)量,使結(jié)塊熔化、深棚消失。要特別注意當(dāng)剛發(fā)現(xiàn)風(fēng)口結(jié)塊或深棚時,及時用鋼釬搗碎,便能保證正常生產(chǎn)。

4.爐結(jié)

爐結(jié)是在水套內(nèi)壁上產(chǎn)生的結(jié)塊,特別是爐膛的四角更容易凝結(jié)。它主要是由于粉料過多、布料不均、爐料的水分過高等因素引起。一般隨著生產(chǎn)的不斷進(jìn)行,長爐結(jié)是不可避免的,問題是在于不能讓其堆積增長,以免引起爐子局部下料截面減小,甚至引起棚料等較大故障的發(fā)生。通常防止及處理的辦法是:爐料的水分控制適當(dāng),降低粉料的配比,做到均勻布料。若爐結(jié)產(chǎn)生較重時,應(yīng)及時用鋼釬搗打,在操作上適當(dāng)降低料柱、適當(dāng)提高焦率、必要時加返渣料洗爐,升高爐溫使其逐步熔化,從而恢復(fù)正常生產(chǎn)。

5.爐缸結(jié)小

產(chǎn)生爐缸結(jié)小的主要原因有:爐料中含鐵過高、還原氣氛過強(qiáng)、MgO、Al2O3、ZnO等難熔組分過多等。防止與處理的辦法是:嚴(yán)格控制金屬鐵和高熔點(diǎn)成分的入爐,適當(dāng)降低料柱或焦率,適當(dāng)提高渣的硅酸度,在熔劑內(nèi)加入部分螢石等措施。一旦發(fā)現(xiàn)放銅數(shù)量減少,說明爐缸已經(jīng)結(jié)小,應(yīng)立即采取周期性燒氧強(qiáng)化擴(kuò)缸的辦法來處理。

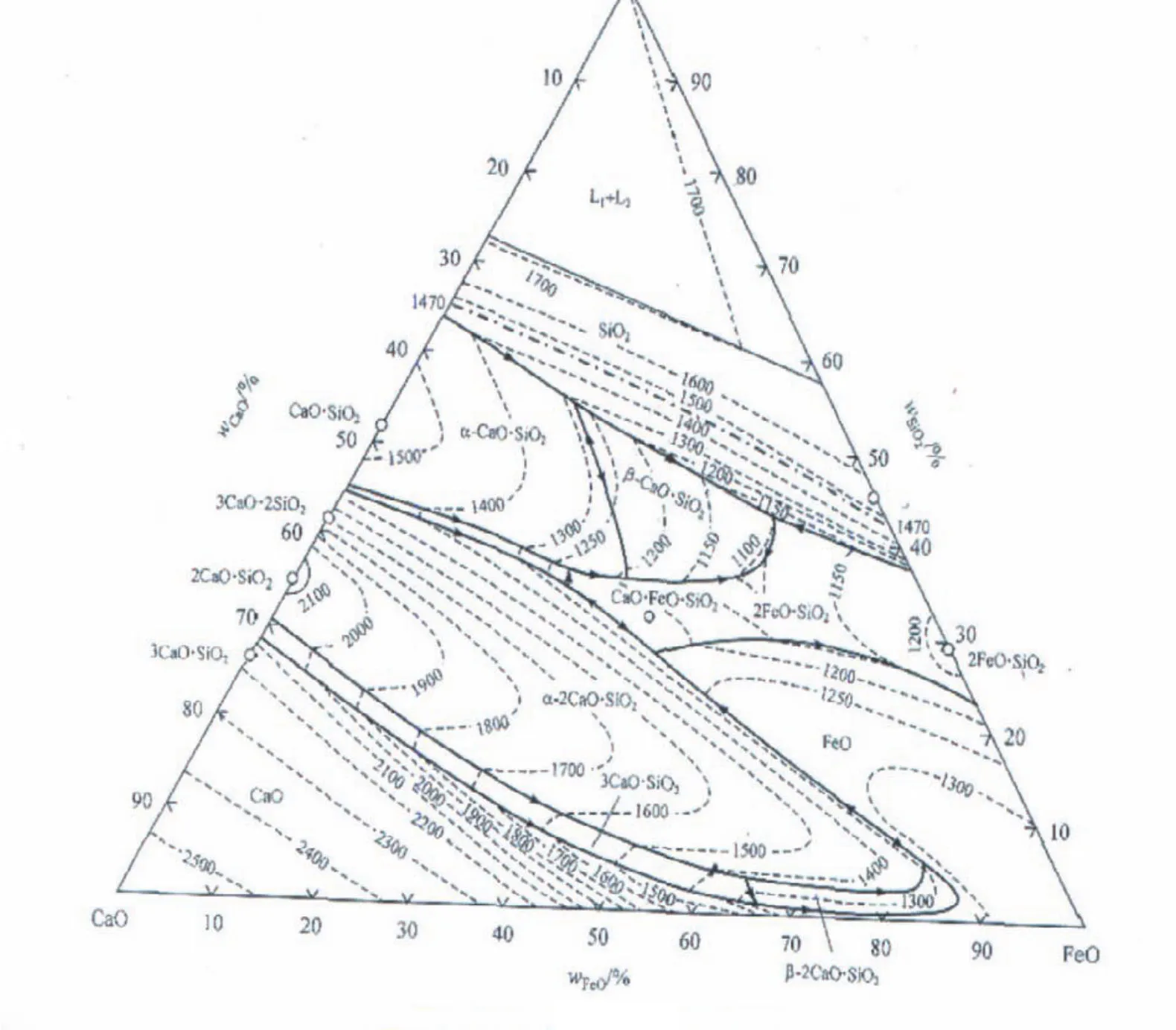

圖5 FeO—CaO—SiO2三元系相圖

四、渣型的探討

在鼓風(fēng)爐的還原熔煉生產(chǎn)中,渣型好壞直接影響到爐子生產(chǎn)的正常進(jìn)行,它決定了爐子床能力的大小,焦率、熔劑率和銅直收率等主要技術(shù)經(jīng)濟(jì)指標(biāo)的好壞。因此,要想搞好鼓風(fēng)爐銅氧化礦與銅精煉渣的還原熔煉,必須控制好爐渣渣型。正如有色行業(yè)的經(jīng)驗(yàn)之談“煉銅如煉渣”。

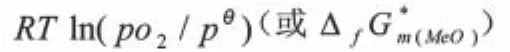

鼓風(fēng)爐還原熔煉爐渣,是爐料中金屬與非金屬氧化物在熔煉過程中形成的復(fù)雜共熔體,其狀態(tài)FeO—CaO—SiO2是爐渣的基本體系(見圖5)。在生產(chǎn)實(shí)踐中經(jīng)過我們不斷的反復(fù)試驗(yàn),總結(jié)出不同的爐料,應(yīng)采用不同的渣型。如單煉銅氧化礦采用的渣型為SiO2:CaO=2.2:1,F(xiàn)eO≤7%,即典型的酸性渣。若銅氧化礦與銅精煉渣以4 :1的比例配煉,則采用的渣型為SiO2:CaO=1 :1,F(xiàn)eO≤13%,即典型的堿性渣。同時,在還原熔煉過程中遇到渣的熔點(diǎn)偏高時,加入一定數(shù)量的螢石可使渣熔化溫度降低,增強(qiáng)渣的流動性,從而改善渣銅分離的效果。

五、結(jié)語與建議

經(jīng)過兩年來的生產(chǎn)實(shí)踐,銅氧化礦鼓風(fēng)爐的還原熔煉在方圓公司得到了成功應(yīng)用,在確保煙氣排放達(dá)標(biāo),實(shí)現(xiàn)清潔生產(chǎn)的同時,其主要技術(shù)經(jīng)濟(jì)指標(biāo)也得到了較大的改善,取得了良好的經(jīng)濟(jì)效益。但應(yīng)該指出的是,由于銅氧化礦還原熔煉焦率較高,而焦炭的費(fèi)用在直接生產(chǎn)成本中所占的比例較大,采購的氧化礦其含銅品位應(yīng)不低于20%,否則經(jīng)濟(jì)上是不合算的。

目前的主要問題在于水套結(jié)垢影響到爐子的使用壽命,上料系統(tǒng)自動化水平較低使得工人勞動強(qiáng)度較大,這也是今后需要改進(jìn)的地方。

建議通過小型試驗(yàn),增加電熱前床可使還原熔煉渣銅含量降低到0.2%以下。如有條件,采用適當(dāng)濃度的富氧空氣可進(jìn)一步提高爐子的床能力。因?yàn)榻固空嫉缴a(chǎn)成本的70%以上,所以嘗試用無煙塊煤代替部分焦炭可降低生產(chǎn)成本。另外,因爐子系全水套組成用水量較大,所以可以嘗試用汽化水套取代循環(huán)水冷卻可降低能源消耗。