欠時效態7150合金的高溫回歸時效行為

韓小磊, 熊柏青, 張永安, 李志輝, 朱寶宏, 王 鋒

(1. 北京有色金屬研究總院 國家有色金屬及電子材料分析測試中心, 北京100088; 2. 北京有色金屬研究總院 有色金屬材料制備加工國家重點實驗室, 北京100088)

欠時效態7150合金的高溫回歸時效行為

韓小磊1, 熊柏青2, 張永安2, 李志輝2, 朱寶宏2, 王 鋒2

(1. 北京有色金屬研究總院 國家有色金屬及電子材料分析測試中心, 北京100088; 2. 北京有色金屬研究總院 有色金屬材料制備加工國家重點實驗室, 北京100088)

通過維氏硬度、電導率及拉伸性能測試和TEM觀察研究欠時效狀態7150合金的高溫回歸時效行為。結果表明:回歸過程對合金的硬度和電導率影響顯著。隨著回歸溫度的提高,回歸曲線上的谷值點變低,達到谷值點所需的時間變短;在190 ℃回歸超過30 min后,晶界析出相明顯粗化,并且斷開;經過(110 ℃,16 h)+(190 ℃,120 min)+(120 ℃,24 h)的三級時效處理后,合金的抗拉強度為595 MPa,屈服強度為565 MPa,伸長率為12.5%,電導率為21.9 MS/m。采用此三級時效制度,合金的電導率較高,強度損失較小。此三級時效處理具有較長的第二級高溫時效時間,適宜工業化操作。

7150合金;回歸;維氏硬度;顯微組織;電導率

7000系鋁合金為典型的沉淀強化合金,是航空工業的主要結構材料之一[1?2]。7000系鋁合金通過T6峰時效處理后,晶內沉淀相為析出細小的GP區和η′相,從而使合金得到最大強化效果,但T6狀態下合金的抗應力腐蝕性能較差[3?4]。采用雙級時效制度雖然可以提高合金的抗應力腐蝕性能,但會使強度降低10%~15%[5]。為了解決強度和抗應力腐蝕性能之間的矛盾,1974年,以色列飛機公司的CINA[6]提出了一種三級時效工藝——回歸再時效(RRA)處理工藝。經RRA處理后,晶內與T6態的組織相似,晶界與T7態的組織相似,使合金獲得較高強度和良好的抗應力腐蝕性能。但由于這種工藝的特點是第二級時效溫度較高(200~260 ℃),回歸時間很短,因而很難在實際工業中應用[7]。在RRA的研究基礎上,1989年,Alcoa公司的SRIVATSAN等[8]以T77為名注冊了世界上第一個三級時效熱處理工藝實用規范,并開始走向實用化階段。7150?T77厚板和擠壓件已廣泛應用于飛行器的上翼結構件[9]。

近年來的研究表明,RRA處理是個復雜的過程,必須對各種因素進行綜合考慮。對于RRA處理應采用何種預時效處理,學術界爭議較大。大西忠一和張林平[10]認為預時效應達到最佳峰值時效狀態。而閻大京等[11]在取消預時效處理的條件下,獲得了比在標準RRA處理條件下更好的抗應力腐蝕性能,而強度損失很小。Alcoa公司的LIN和KERSKER[12]則認為稍欠時效狀態的預時效處理可獲得較好的結果。馮春等[13]認為回歸處理時間應為回歸硬度曲線的谷值處的時間。后來,WU等[14]和REDA等[15]證明,最佳條件并不一定對應于回歸的最小值;通過進行較長時間的回歸處理,也能獲得充分的效果。曾渝等[16]和張坤等[17]研究了RRA處理對Zn含量分別為9.0%(質量分數)和10.4.% (質量分數)的超高強鋁合金微觀組織和性能的影響。

7150鋁合金是重要的航空結構材料,7150?T77工藝是國外專利,其關鍵工藝至今尚未公開。7150鋁合金的Zn含量為5.9%~6.9%(質量分數),由于Zn含量的不同,其時效行為與曾渝等[16]和張坤等[17]研究的高Zn鋁合金有明顯的不同。本文作者研究預時效為欠時效狀態7150合金的硬度、電導率、拉伸性能和顯微組織隨第二級時效溫度和時間的變化,為研究合金預時效和回歸處理制度的匹配問題及制定適合7150合金工業化處理的第二級時效制度提供實驗及理論基礎。

1 實驗

試驗所用合金Al-6.33Zn-2.35Mg-2.39Cu-0.12Zr由高純Al、高純Zn、高純Mg、Al-Cu及Al-Zr中間合金等原料配比熔煉而成。本試驗采取雙級均勻化制度,為(440 ℃,12 h)+(475 ℃,24 h)。對均勻化處理后的試樣進行擠壓,將圓錠擠壓成截面為100 mm×25 mm規格的板帶,擠壓比為12.6。對合金試樣進行(475℃,2 h)的固溶處理,水淬,立即進行(110 ℃,16 h)的預時效處理;第二級時效溫度為180~200 ℃,時間為0~180 min;合金的再時效制度采用(120 ℃,24 h)。試樣硬度測試均在維氏硬度計上進行,載荷為98 N,加載時間為10 s;采用7501渦流導電儀測量試樣的電導率,電導率試樣尺寸為25 mm×25 mm×3 mm的片狀試樣;在MTS?810型試驗機上測量合金的室溫拉伸性能,試樣的取樣方向為L向,按照GB/T228—2002標準,測定合金的抗拉強度(Rm),屈服強度(Rp0.2)和伸長率(A)。顯微組織在JEM?2000FX型分析電鏡上進行,工作電壓為160 kV。TEM樣品用MTP?1雙噴電解減薄儀制取,電解液為含25%HNO3的甲醇溶液,溫度為?30~?20 ℃,電壓為15~20 V。

2 結果與討論

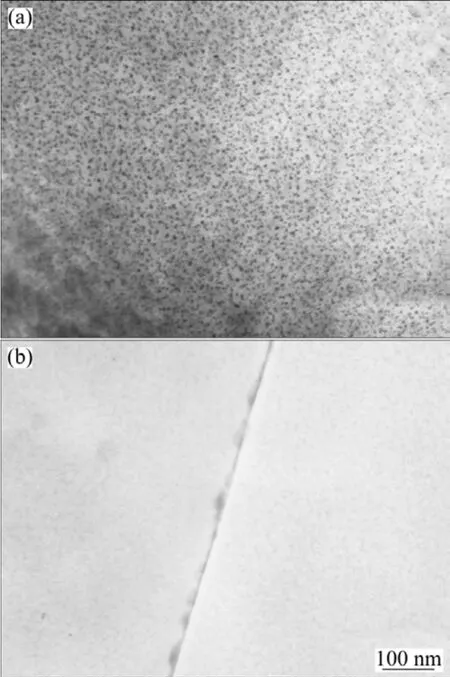

圖1 預時效合金的TEM像Fig.1 TEM images of pre-aged alloy: (a) Precipitates in matrix; (b) Precipitates on grain boundaries

圖1所示為合金經110 ℃,16 h時效處理后晶內析出相和晶界析出相的顯微組織。由圖1可以看出,合金的晶內析出相細小,為球形,尺寸為3~5 nm,晶界析出相析出完整。前期的試驗結果表明,(110 ℃,16 h)欠時效狀態下合金的晶內析出相比(120 ℃,24 h)峰時效狀態的合金的晶內析出相更細小,這樣的組織有利于合金在第二級高溫回歸處理時晶內析出相的回溶;在高強鋁合金中,晶界具有優先析出的傾向,經(110 ℃,16 h)時效處理后,合金的晶界析出相析出連續完整,以非共格的η相為主,在高溫下,這些晶界析出相不會回溶,而會聚集粗化。因此,以(110 ℃,16 h)的欠時效制度作為合金的預時效制度,并不影響合金的晶界析出相在回歸處理時斷開。

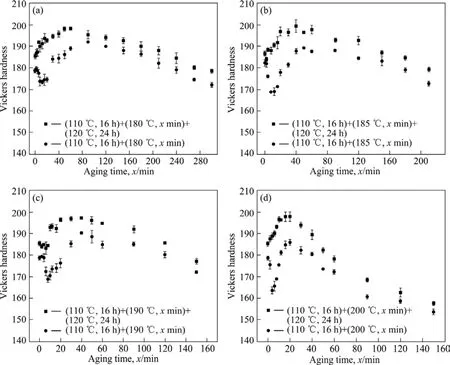

圖2所示為在不同溫度進行回歸及再時效處理后合金的硬度變化。回歸硬度曲線可以分為3個階段:回歸初期,晶內析出相的變化以GP區的大量溶解為主,合金硬度快速下降;第2階段,未回溶的GP區向與基體半共格的η′相轉化,在達到沉淀析出相最佳尺寸及分布前,合金的硬度上升;第3階段硬度又開始下降,這是由于η′相的粗化并且向與基體非共格的η相轉化的結果[17]。 而合金的回歸再時效硬度曲線可以分為2個階段:第1階段,合金的硬度上升;第2階段,合金的硬度單調下降。第1階段,合金回歸的時間相對較短,再時效過程以η′相的形核長大以及晶內未回溶的GP區向η′相轉化為主。再時效過程后,合金的晶內析出相以η′相為主,合金的硬度高于預時效狀態時合金的硬度。在這一階段,合金的回歸程度隨時間的延長而增大,合金在再時效過程中析出的η′相的體積分數增加,從而使合金的回歸再時效曲線在第1階段呈上升趨勢。在第2階段,合金的回歸時間進一步延長,合金的晶內析出相以粗化過程為主,合金的過飽和度隨著回歸時間的延長不斷降低,再時效后,合金析出η′相的數量比第1階段合金析出η′相的數量減少,使合金在再時效過程中硬度的提高幅度減小,從而使合金在回歸硬度峰值前能達到回歸再時效的硬度峰值。

圖2 在不同溫度下進行回歸及再時效處理后合金的硬度變化Fig.2 Variation of Vickers hardness of samples during retrogression at different temperatures and after retrogression plus re-aging treatment: (a) 180 ℃; (b) 185 ℃; (c) 190 ℃; (d) 200 ℃

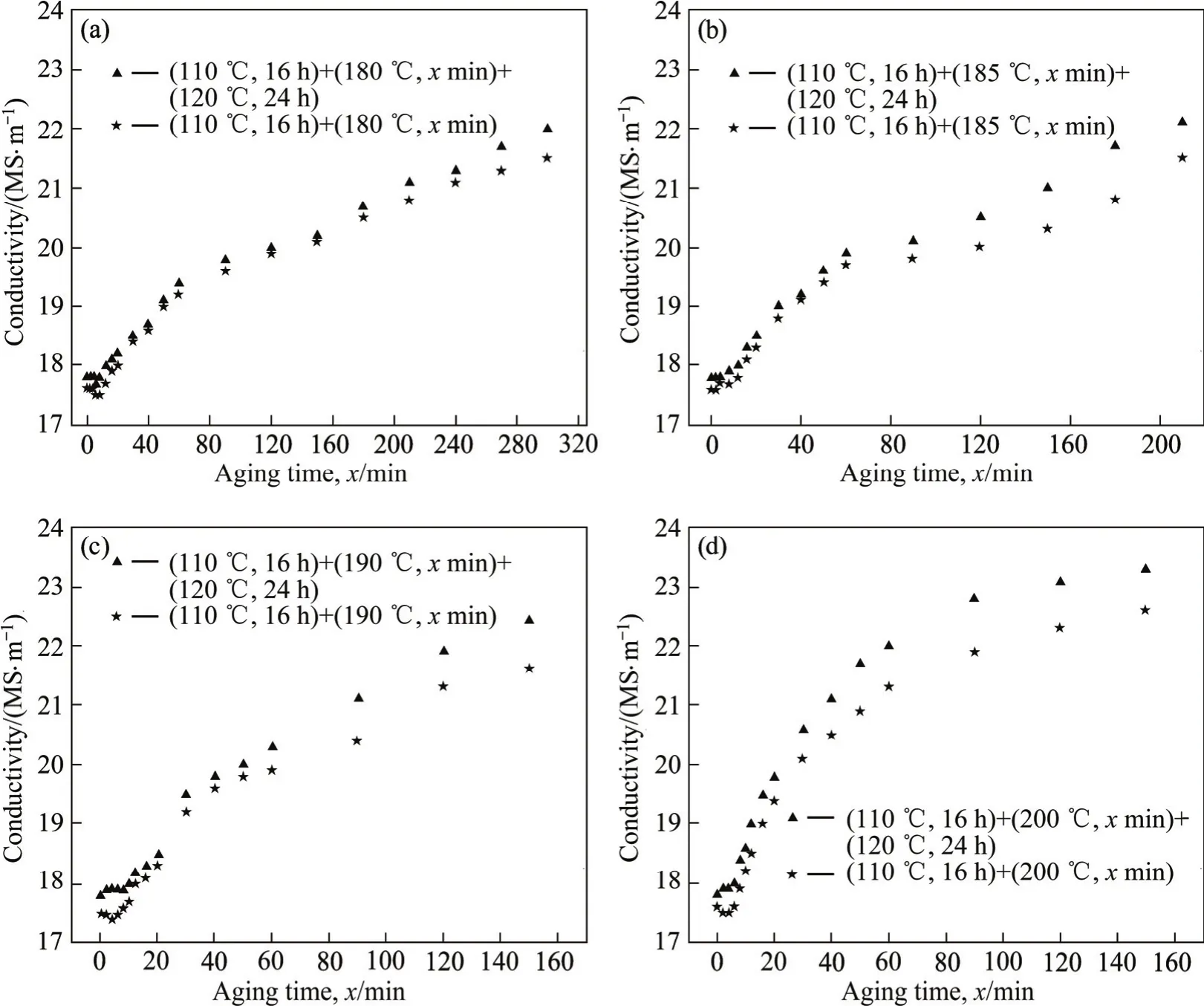

表1 硬度曲線上關鍵點的硬度及時間Table 1 Vickers hardness and time of key points of hardness curves

合金的回歸硬度曲線和回歸再時效硬度曲線上關鍵點的硬度及到達該硬度的時間如表1所列。由表1可以看出,隨著回歸溫度的提高,合金回歸曲線上的谷值點硬度降低,回歸曲線達到谷值點、峰值點,回歸再時效曲線達到峰值點的時間明顯縮短。這是因為較高的回歸溫度可以使合金沉淀析出相的臨界回溶尺寸變大,使更多的強化相回溶,從而使回歸曲線的硬度谷值點降低。提高合金的回歸溫度,Zn和Mg原子的擴散速率增大,導致GP區回溶和η′相析出和長大速率加快,回歸曲線上硬度谷值和峰值對應的時間提前。

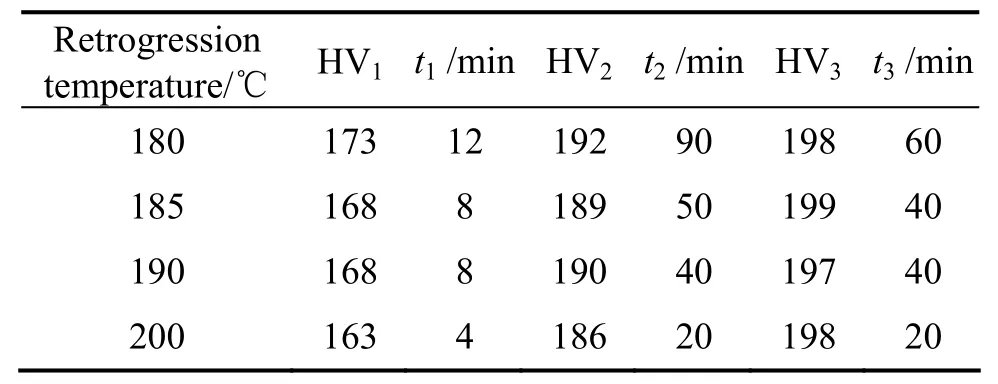

合金電導率的大小主要與基體內溶質的固溶程度及共格脫溶相周圍的應變能大小相關。對于Al-Zn-Mg-Cu系合金,電導率是研究沉淀析出過程的一個重要參數,可用來評估合金的抗應力腐蝕性能。通常電導率越高,合金的抗應力腐蝕性能越好。圖3所示為在不同溫度下進行回歸及再時效處理后合金的電導率變化。合金的電導率隨著高溫時效時間變化的曲線大致可以分為3個階段。第1階段,合金的電導率基本不變。回歸初期,晶內共格析出相回溶,導致基體固溶度增大,晶格畸變嚴重,使電導率減小。此外,當共格析出相周圍應力場小時會引起電導率增加。兩者作用疊加,使合金的電導率基本不變或略微增加。第2階段,合金的電導率快速上升。在這一階段,半共格和非共格沉淀相大量析出,晶內析出相的體積分數增大,基體固溶度迅速下降,導致合金電導率快速上升。第3階段,合金的電導率升高速度變慢。隨著第二級高溫處理時間的進一步延長,固溶體的過飽和程度明顯下降,合金晶內析出相析出和長大速度變緩,導致合金電導率的變化速度變緩。

圖3 在不同溫度下進行回歸及再時效處理后合金的電導率變化Fig.3 Variation of conductivity of samples during retrogression at different temperatures and after retrogression plus re-aging treatment: (a) 180 ℃; (b) 185 ℃; (c) 190 ℃; (d) 200 ℃

由圖3還可以看出,合金電導率上升速率隨著第二級回歸溫度的升高而加快。美國鋁業的7150—T77標準規定合金的電導率不低于20.9 MS/m[18]。為了達到7150—T77標準規定的電導率水平,當第二級回歸處理溫度為180、185、190和200 ℃時,合金的回歸時間分別不能低于210、150、90和40 min。對于本實驗合金,若選擇回歸硬度曲線的谷值時間作為第二級時效時間,電導率不能達到7150—T77標準的要求。

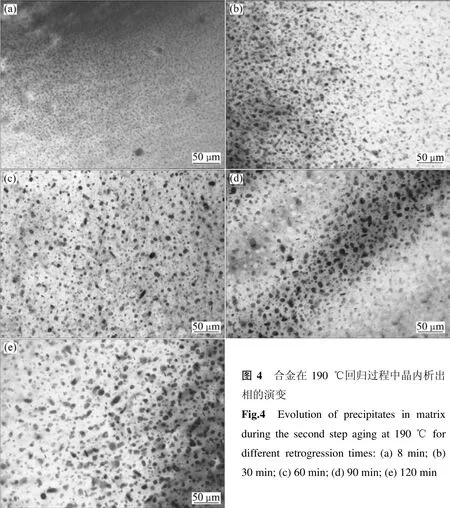

合金在190 ℃回歸8~120 min晶內析出相的形貌如圖4所示。 由圖4可以看出,合金在190 ℃時效8 min后,晶內析出相的尺寸為5 nm左右。與(110 ℃,16 h)時的情況相比,合金的晶內析出相密度降低,這是由于在190 ℃時效初期,晶內析出相出現部分回溶現象。回歸處理30 min后,晶內析出相出現明顯的長大,一些析出相的尺寸達到10 nm。隨著回歸時間的進一步延長,晶內析出相不斷粗化。回歸120 min后,晶內析出相的尺寸為6~18 nm。

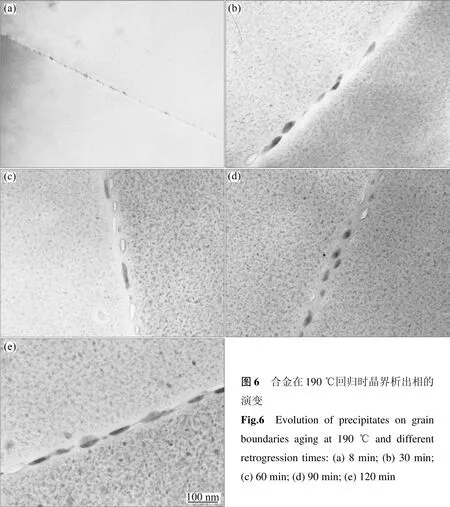

合金在190 ℃回歸8~120 min晶界析出相的形貌如圖6所示。合金在190 ℃回歸8 min,晶界析出相呈連續?半連續分布,無沉淀析出帶(PFZ)的寬度為10 nm左右。本試驗合金在190 ℃回歸8 min時并未達到斷開晶界析出相的目的。合金在190 ℃回歸30 min后,晶界析出相長大并斷開,PFZ變寬。隨著回歸時間的進一步延長,晶界析出相不斷粗化。合金在190 ℃回歸120 min后,大多數晶界析出相的尺寸為50~100 nm,完全斷開,與雙級過時效狀態下晶界析出相及PFZ的形態一致。完全斷開的晶界析出相在應力腐蝕開裂過程中能阻礙陽極通道的形成,有利于提高合金的抗應力腐蝕性能。另外,合金出現寬度為40~50 nm的PFZ。

圖4 合金在190 ℃回歸過程中晶內析出相的演變Fig.4 Evolution of precipitates in matrix during the second step aging at 190 ℃ for different retrogression times: (a) 8 min; (b) 30 min; (c) 60 min; (d) 90 min; (e) 120 min

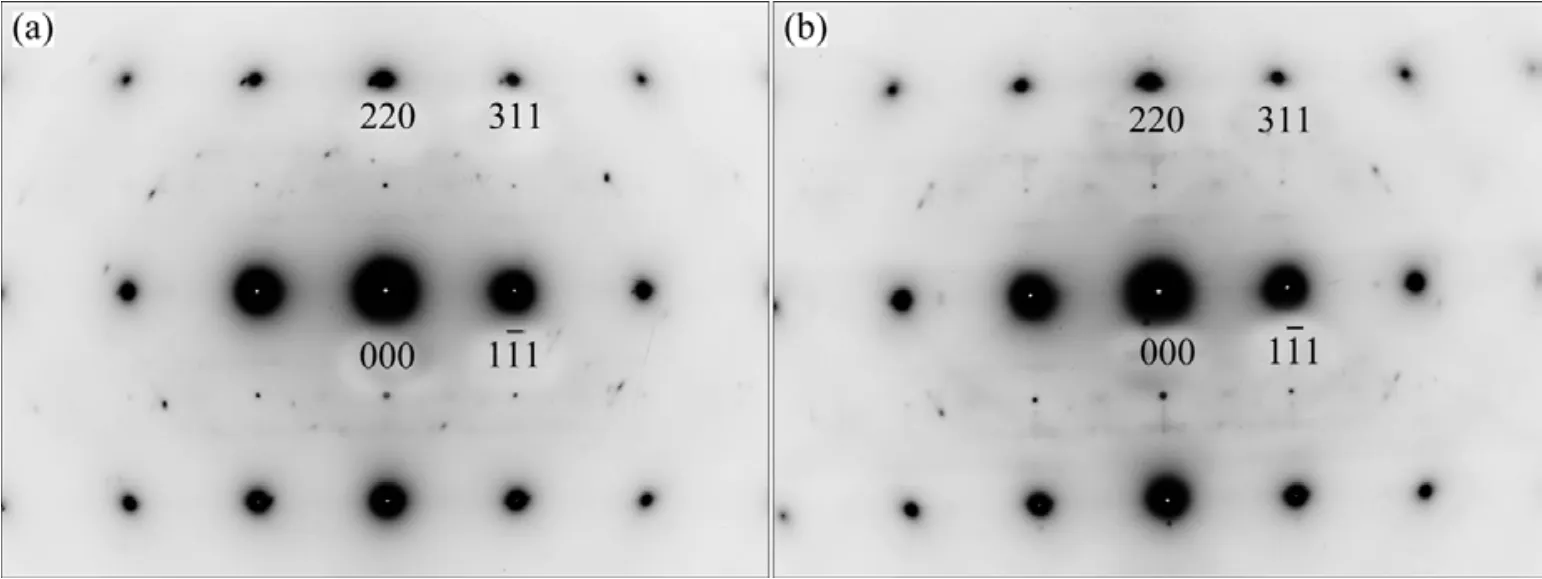

圖5 合金晶內析出相[12]Al晶帶軸的選區衍射斑點Fig.5 SAED patterns of [12]Alzone axis of precipitates in matrix of alloy: (a) (110 ℃, 16 h)+(190 ℃, 8 min); (b) (110 ℃, 16 h)+(190 ℃, 120 min)

圖6 合金在190 ℃回歸時晶界析出相的演變Fig.6 Evolution of precipitates on grain boundaries aging at 190 ℃ and different retrogression times: (a) 8 min; (b) 30 min; (c) 60 min; (d) 90 min; (e) 120 min

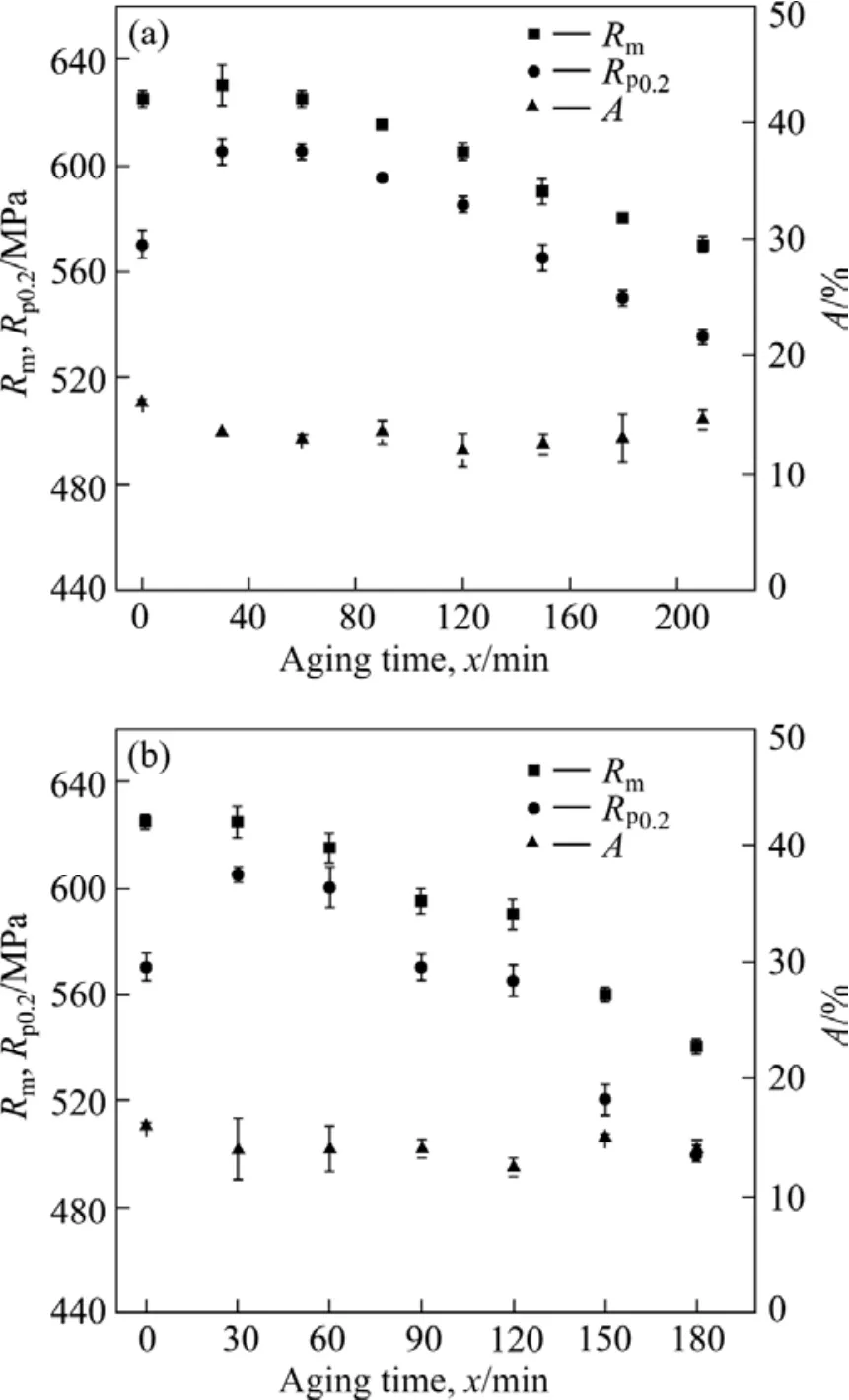

圖7 經三級時效處理后合金拉伸性能的變化Fig.7 Variation of tensile properties of alloys after triple aging treatment: (a) (110 ℃, 16 h)+(185 ℃, x min)+(120 ℃, 24 h); (b) (110 ℃, 16 h)+(190 ℃, x min)+(120 ℃, 24 h)

合金經三級時效處理后的拉伸性能如圖7所示,橫軸表示第二級回歸處理的時間。當回歸溫度為185℃時,合金的抗拉強度和屈服強度在30 min時達到最大值。隨著回歸時間的進一步延長,抗拉強度和屈服強度下降,合金的伸長率為10%~15%。合金經(110 ℃, 16 h)+(185 ℃, 150 min)+(120 ℃, 24 h)三級時效處理后,抗拉強度為590 MPa,電導率為21.0 MS/m。當合金的回歸溫度為190 ℃時,回歸30 min后,其抗拉強度與經(110 ℃, 16 h)+(120 ℃, 24 h)處理后的抗拉強度基本相同。而合金的屈服強度在30 min時達到最大值。經(110 ℃, 16 h)+(190 ℃, 120 min)+(120 ℃, 24 h)三級時效處理后,合金的抗拉強度、屈服強度、伸長率和電導率分別為595 MPa、565 MPa、12.5% 和 21.9 MS/m,合金的強度和電導率均高于經(110 ℃, 16 h)+(185 ℃, 150 min)+(120 ℃, 24 h)處理后的合金強度和電導率。合金在190 ℃回歸120 min時獲得比在185℃回歸150 min時更好的強度與電導率匹配。這與合金在190 ℃晶內析出相的回溶效果優于在185 ℃的回歸效果有關。回溶效果較好,使合金在第三級再時效處理時重新析出的細小晶內析出相增多,從而使合金獲得較好的強度與電導率匹配。若合金在更高溫度下進行回歸處理,雖可以使合金的回溶效果更好,但由圖2(d)可以看出,當回歸溫度過高時,為了保持合金強度,必須嚴格控制合金的回歸時間,這將使工藝操作控制困難。

通過(110 ℃, 16 h)+(190 ℃, 120 min)+(120 ℃, 24 h)三級時效處理,合金的抗應力腐蝕性能提高,同時強度損失減少。此三級時效處理具有相對較長的第二級高溫時效時間,適宜工業化操作。

3 結論

1) 回歸過程對合金的硬度和電導率影響顯著。隨著回歸溫度的提高,回歸曲線上的谷值點變低,達到谷值點所需時間變短。

2) 本實驗中合金在回歸曲線谷值處,晶界析出相未斷開。在190 ℃回歸超過30 min后,晶界析出相明顯粗化,并且斷開。在第二級回歸處理過程中,PFZ變寬。

3) 經過(110 ℃, 16 h)+(190 ℃, 120 min)+(120 ℃, 24 h)的三級時效處理后,合金的抗拉強度為595 MPa,電導率為21.9 MS/m。采用此三級時效處理,合金的電導率得到提高,同時強度損失減少。此三級時效處理具有相對較長的第二級回歸處理時間,適宜工業化操作。

REFERENCES

[1] WARNER T. Recently-developed aluminum solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521(2): 1271?1278.

[2] MUKHOPADHYA A K. High strength aluminium alloys for structural application[J]. Matals Materials and Processes, 2007, 19(1): 1?26.

[3] OLIVEIRA A F, BARROS M C, CARDOSO K R, TRAVESSA D N. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J]. Materials Science and Engineering A, 2004, 379: 321?326.

[4] LI Z H, XIONG B Q, ZHANG Y A, ZHU B H, WANG F, LIU H W. Ageing behavior of an Al-Zn-Mg-Cu alloy pre-stretched thick plate[J]. Journal of University of Science and Technology Beijing, 2007, 14(6): 246?250.

[5] STILLER K, WARREN P J, HANSEN V, ANGENETE J, GJONNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 ℃ and 150 ℃[J].Materials Science and Engineering A, 1999, 207: 55?63.

[6] CINA B. Reducing the susceptibility of alloys, particularly aluminium alloys, to stress corrosion cracking. US Patent: 3856584[P]. 1974?12?24.

[7] WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy [J]. Materials Science and Engineering A, 2008, 494: 360?366.

[8] SRIVATSAN T S, GURUPRASAD G, VASUDEVAN V K. The quasi static deformation and fracture behavior of aluminum alloy 7150[J]. Materials and Design, 2008, 29: 742?751.

[9] SRIVATSAN T S. The low-cycle fatigue and cyclic fracture behaviour of 7150 aluminium alloy[J]. International Journal of Fatigue, 1991, 13(4): 313?321.

[10] 大西忠一, 張林平. 降低Al-Zn-Mg-Cu系合金應力腐蝕開裂敏感性的熱處理方法[J]. 輕合金加工技術, 1989, 12: 32?42. OHNISHI T, ZHANG Lin-ping. Heat treatment of reducing SCC of Al-Zn-Mg-Cu alloy[J]. Light Alloy Fabrication Technology. 1989, 12: 32?42.

[11] 閻大京, 張宇東, 王洪順, 王少曼. 時效制度對7475和7050鋁合金應力腐蝕及剝層腐蝕性能的影響[J]. 材料工程, 1993, 2: 13?16. YAN Da-jing, ZHANG Yu-dong, WANG Hong-shun, WANG Shao-man. Effect of aging condition on SCC resistance and exfoliation corrosion behavior of 7475 and 7075 Al alloys[J]. Materials Engineering, 1993, 2: 13?16.

[12] LIN J, KERSKER M M. Heat treatment of precipitation hardening alloy. US Patent: 5108520. 1992-04-28.

[13] 馮 春, 劉志義, 寧愛林, 曾蘇民. 超高強鋁合金RRA熱處理工藝的研究進展[J]. 材料導報, 2006, 20(4): 98?101. FENG Chun, LIU Zhi-yi, NING Ai-lin, ZENG Su-min. Research and progress in retrogression and reaging treatment of super-high strength aluminum alloy[J]. Materials Review, 2006, 20(4): 98?101.

[14] WU X J, RAIZENNE M D, HOLT R T, POON C, WALLACE W. Thirty years of retrogression and re-aging(RRA)[J]. Canadian Aeronautics and Space Journal, 2001, 47(3): 131?138.

[15] REDA Y, ABDEL-KARIM R, ELMAHALLAWI I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J]. Materials Science and Engineering A, 2008, 485: 468?475.

[16] 曾 渝, 尹志民, 朱遠志, 潘青林, 周昌榮. RRA處理對超高強鋁合金微觀組織與性能的影響[J]. 中國有色金屬學報, 2004, 14(7): 1188?1194. ZENG Yu, YIN Zhi-min, ZHU Yuan-zhi, PAN Qing-lin, ZHOU Chang-rong. Effect of RRA on microstructure and properties of new type ultra high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1188?1194.

[17] 張 坤, 劉志義, 鄭青春, 許曉嫦, 葉呈武. 高Zn超高強鋁合金的回歸再時效處理[J]. 中南大學學報: 自然科學版, 2005, 36(2): 188?192. ZHANG Kun, LIU Zhi-yi, ZHENG Qing-chun, XU Xiao-chang, YE Cheng-wu. Effects of different retrogression and reaging heat treatment on high-zinc super-high aluminum alloy[J]. Journal of Central South University of Technology: Science and Technology, 2005, 36(2): 188?192.

[18] AMS 4345B. Aluminum alloy, extrusions 6.4Zn-2.4Mg-2.2Cu-0.12Zr (7150?T77511) solution heating treated, stress relieved, and overaged[S]. 2005.

(編輯 陳衛萍)

High-temperature retrogression behavior of under-aged 7150 aluminum alloy

HAN Xiao-lei1, XIONG Bai-qing2, ZHANG Yong-an2, LI Zhi-hui2, ZHU Bao-hong2, WANG Feng2

(1. National Analysis and Testing Center for Nonferrous Metals and Electronic Materials, Central Research Institute for Nonferrous Metals, Beijing 100088, China; 2. State Key Laboratory of Nonferrous Metals and Processes, General Research Institute for Nonferrous Metals, Beijing 100088, China)

The Vickers hardness, electrical conductivity, tensile properties testing and TEM were used to investigate the high-temperature retrogression behavior of under-aged 7150 aluminum alloy. The results indicate that the hardness and electrical conductivity are strongly influenced by retrogression process. The valley values of retrogression curves become lower and the time to reach the valley values becomes shorter with the increase of retrogression aging temperature. After retrogression at 190 ℃ for 30 min, the precipitates on the grain boundaries become coarse and are sparsely distributed. After (110 ℃, 16 h)+(190 ℃, 120 min)+(120 ℃, 24 h) aging treatment, the ultimate strength, yield strength, elongation and electrical conductivity of the alloy are 595 MPa, 565 MPa, 12.5% and 21.9 MS/m, respectively. The electrical conductivity of the alloy can be increased with less reduction in strength by this triple step aging treatment. This triple aging treatment is suitable for industry because of a relative long time of the second step aging.

7150 aluminum alloy; retrogression; Vickers hardness; microstructure; electrical conductivity

TG146.2

A

1004-0609(2011)01-0080-08

國家“十一五”科技支撐計劃資助項目(2007BAE38B06); 國家自然科學基金資助項目(150904010); 國際科技合作項目(2010DFB50340)

2010-03-16;

2010-04-28

張永安,教授,博士;電話: 010-82241165; E-mail:zhangyongan@grinm.com