大型鋁合金活塞傾轉鑄造機輕量化設計與研制

王麗霞 宋文平 劉輝

(①濱州學院自動化系,山東濱州 256603;②山東濱州渤海活塞股份有限公司,山東濱州 256602)

活塞作為發動機的關鍵零件,其毛坯鑄造技術及設備都有專業化的特點。目前國內外鋁合金活塞鑄造大多采用金屬型重力鑄造方式,即從金屬模具頂部設計的澆口澆鑄液態合金材料,利用重力,自上而下布滿整個模具型腔。模具組件由頂模、外模、內芯、邊芯組成,通過各自的連接件和導向件安裝在工作臺上,在澆鑄時,活塞模具組件直立放置,模具的順序開合動作均由液壓原件及系統來完成。對于鑲圈等類型活塞,為使澆鑄更加平穩,減緩鋁液對模具及內置件的沖擊,提高毛坯質量,通常的做法是將工作臺設計成可傾轉模式,即在澆鑄鋁液之前,模具組件隨工作臺傾轉,與水平面之間形成20°~30°夾角。工作臺及所有附加在其上面的模具、驅動油缸、導向滑軌等組件通過對稱布置的傾轉裝置,安裝在以地腳螺栓固定的床身上。對于活塞直徑在200 mm以下的傾轉鑄造機,由于模具尺寸和驅動油缸規格不大,其工作臺和床身尺寸并不龐大,但對于直徑超過200 mm甚至達到300 mm的大型柴油機和船用活塞,其模具組件尺寸就達到了500 mm以上,外模油缸行程也在300 mm以上,如果仍按照上述傳統結構設計傾轉工作臺,那么工作臺的尺寸和重量都將十分龐大。為此,對于大型活塞鑄造機,如何減小工作臺的尺寸和重量,使結構更加緊湊,從而提高效率,降低能耗,是我們研究的關鍵所在。

1 鑄造機整體布局設計

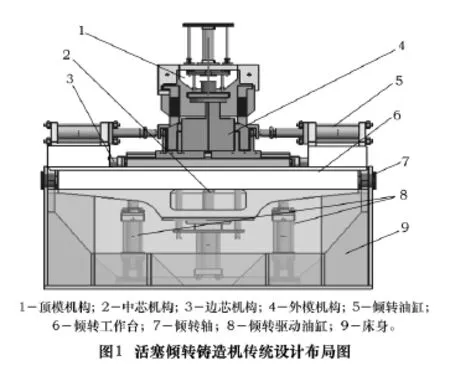

圖1所示為目前廣泛應用的鋁合金活塞傾轉鑄造機整體布局圖,包括固定床身和傾轉部件,傾轉部件包括傾轉工作臺、外模機構、頂模機構、中芯機構、邊芯機構等,工作時由傾轉油缸驅動隨工作臺一起傾轉20°~30°。按照上述方法設計,傾轉工作臺的尺寸就必須能容納下外模機構、頂模機構、中芯機構、邊芯機構等,如果模具尺寸增大,那么各機構中負責完成開合模動作的油缸的行程與缸徑也必須加大才能夠保證正常使用,這樣傾轉工作臺的尺寸也會隨之變大。由圖1可知,影響傾轉工作臺尺寸的主要是外模油缸。外模油缸負責完成外模的開合模動作,分別安裝在傾轉工作臺的兩側,當模具尺寸變大時,外模油缸的行程與缸徑也會變大,進而使傾轉工作臺尺寸變大。按照圖1結構設計的澆鑄直徑φ250 mm活塞的傾轉工作臺長度接近3.5 m,傾轉機構的重量超過7 500 kg,這勢必會給傾轉機構等零部件的強度設計造成一定影響,消耗大量材料和動力。

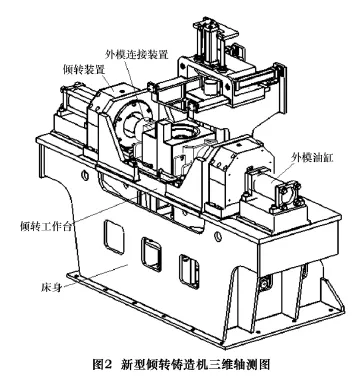

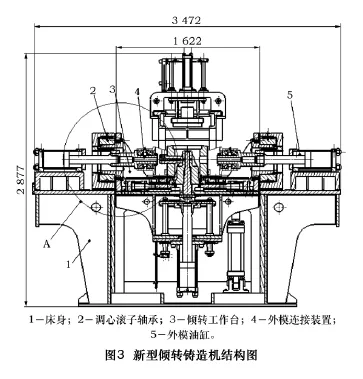

圖2所示為我們針對直徑在200 mm以上大型鋁合金活塞毛坯鑄造設計的一種新型傾轉鑄造機三維軸測圖。具體結構如圖3所示,包括床身、外模油缸和傾轉機構,傾轉機構設置于床身中,傾轉機構包括傾轉裝置和傾轉工作臺,傾轉裝置和外模油缸都固定于床身上,外模油缸活塞桿穿過傾轉裝置與設于傾轉工作臺上部的外模連接裝置相連,內置導向裝置對其進行行程方向上的導向。

與傳統設計不同的是,外模油缸不是安裝在工作臺上,而是固定安裝在床身上,不隨工作臺做傾轉運動,因此外模油缸活塞桿必須通過特殊結構,使其既能與設于傾轉工作臺上部的外模連接裝置相連,完成傾轉時的伸縮運動,傳遞開合模的推力,又能不隨之發生旋轉運動。在設計時,我們將外模連接裝置的旋轉中心、傾轉工作臺的傾轉中心、傾轉裝置的旋轉中心與外模油缸活塞桿中心同軸,這樣保證了所有參與傾轉運動的部件不會發生偏心運動。由于傾轉工作臺傾轉時外模油缸固定不動,不參與傾轉,因此傾轉工作臺的尺寸就會因沒有安裝外模油缸而縮小,質量也會減小。根據計算,與圖1的設計方法相比,本方案設計的傾轉工作臺的長度僅有1.6 m,縮短了54%,質量降至4 300 kg,降低了43%。傾轉運動所需油缸也由2個減至1個。經計算傾轉工作臺的重心恰好位于傾轉裝置的回轉中心附近,這種結構增加了傾轉時的穩定性。

2 新型外模傾轉連接裝置的研發

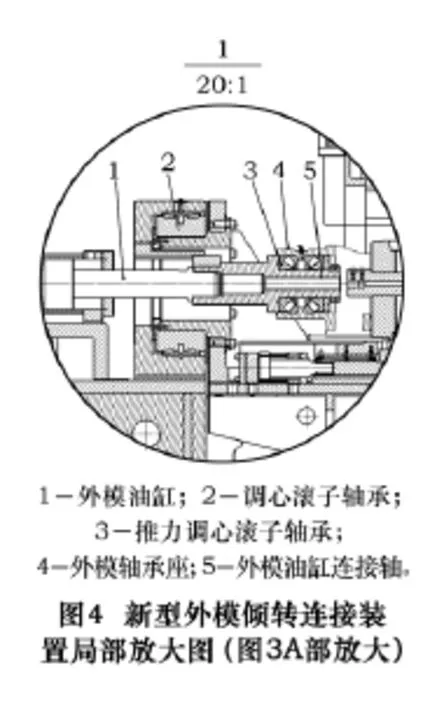

新型外模連接裝置區別于傳統設計的創新點是:解決了外模油缸5的活塞桿在傳遞推力的同時,能夠不隨傾轉工作臺3上的外模做傾轉運動的問題。如圖4所示,外模連接裝置包括推力調心滾子軸承3、外模軸承座4和外模油缸連接軸5。外模油缸連接軸5設置于推力調心滾子軸承3內,推力調心滾子軸承3設置于外模軸承座4內。

新型傾轉裝置由兩個調心滾子軸承2來支撐工作臺并能圍繞空心軸回轉一定角度,外模油缸1通過外模油缸連接軸5和推力調心滾子軸承3與外模機構連接。推力調心滾子軸承可承受雙向開合模的推力,因此,外模油缸活塞桿既傳遞了油缸推拉力,又在推力軸承和導向鍵的作用下,減小和約束了回轉摩擦力,因而不會轉動。

根據結構要求,我們選擇型號為29420的推力調心滾子軸承,在5 MPa工作壓力下,以φ180 mm缸徑的外模油缸為例,其產生的合模推力P0約為12.7 kN,因為軸承在工作載荷下不旋轉,只需校核其靜強度。此軸承基本額定載荷Ca為778 kN,C0a為2 343 kN,按軸承靜載荷承載能力需滿足C0≥S0P0,其中S0為軸承靜強度安全系數。由于鑄造機外模開合屬于沖擊及不均勻載荷,S0取值在1~1.5之間,我們取值1.5,由此得出,S0P0=19.05 kN,遠遠小于其靜強度要求的基本額定載荷。

3 結語

通過新型傾轉連接裝置的研發,解決了外模油缸與傾轉工作臺的分離運動問題,是此類大型鑄造機輕量化設計的一次變革。以本設計為例,工作臺長度由傳統設計的3.5 m縮短至1.6 m,傾轉重量由原來的7 500 kg,減小至4 300 kg,傾轉驅動也由兩個 φ150 mm缸徑的油缸減少為一個。這種新型的大型活塞傾轉鑄造機已成功地應用于企業的出口產品毛坯生產,滿足了企業大型活塞毛坯機械化鑄造的生產要求,在提升了產品質量和生產效率的同時,節約了設備運行能源損耗,為大型活塞乃至其它重力傾轉鑄造設備的設計提供了一條新的思路。

[1]朱利民.汽車鋁活塞鑄造機械化生產[J].鑄造技術,2008(1).

[2]王計波,王玉霞,姚桂君,等.大型活塞澆鑄技術及裝備[J].石家莊職業技術學院學報,2010(4).