基于FTS的非軸對稱微結構表面超精密切削系統研究*

王曉慧 孫 濤

(哈爾濱工業大學精密工程所,黑龍江哈爾濱 150001)

微結構表面是指具有特定功能的微小拓撲形狀的表面,其特征尺寸一般不大于微米級。這些微小拓撲形狀具有高度規則的結構特征,這些特征與傳統的表面參數及統計特征不同,它們一般都有很大的深寬比。這些表面結構使得元件表現出某些特定的性能,如光學性能、粘附性、摩擦性、潤滑性和耐磨損性等[1],并且能夠實現普通元件難以實現的陣列、微小、集成、成像和波前轉換等新功能,因此被廣泛應用于光束整形、光學器件互連、三維成像與探測等領域[2]。隨著高精度、高剛度的空氣靜壓主軸和精密伺服機構的出現,使得利用超精密車削加工技術來加工具有微三維結構表面的元件成為可能,并逐漸成為微制造領域中的一個非常重要的研究方向。對于非軸對稱微結構的金剛石車削加工來說,機床不僅需要具有多自由度即高次軌跡聯動控制能力,還需要具有良好的高頻動態響應性能和很高的分辨率,傳統的多軸聯動機床很難滿足其要求。近幾年來,隨著驅動技術和控制技術的發展,出現了快速刀具伺服技術(Fast Tool Servo,FTS)[3],這種加工方式是利用2個直線軸X、Z,以及1個旋轉主軸,通過為主軸的轉動角度添加反饋與控制手段,突破了在3軸車床上加工非軸對稱微結構等自由曲面的限制。

由于壓電陶瓷具有分辨率高、響應快、剛度大等優點,成為常用的FTS驅動元件,但是壓電陶瓷本身所固有的遲滯、蠕變等非線性特點不但會降低FTS系統的控制精度,而且可能造成系統失穩[4-5]。近年來,針對精密制造系統中遲滯非線性的控制日益成為各國學者關注的焦點。A.Main John等通過PD反饋控制來提高壓電陶瓷執行器的動態響應速度[6]。Ge將前饋靜態遲滯補償與常規PID控制相結合,應用到壓電執行器跟蹤系統中[7],但是,該方案僅對周期性輸入信號有效。Hwang利用兩個結構相同的神經網絡分別建立單環遲滯的上下半環逆模型,然后結合變結構控制方法對遲滯系統進行控制[8],但是其建立的逆模型僅僅針對于單環遲滯現象,并不適用于多環遲滯系統的控制。盡管上述不同的控制技術可以在一定程度上補償壓電陶瓷本身的遲滯非線性效應,但大都是針對周期性驅動信號的情況。在復雜微結構表面的加工中,快速伺服刀架的切削深度與切削頻率是隨著微結構表面的輪廓實時變化的,因此,針對FTS的動態遲滯特性,本文建立了基于拓展輸入空間法的FTS神經網絡逆模型,并將該逆模型作為PID控制的前饋環節,實現FTS的閉環復合控制。最后,我們利用FTS系統成功實現了典型非軸對稱結構正弦網格微結構表面的加工。

1 快速伺服刀架及其運動控制

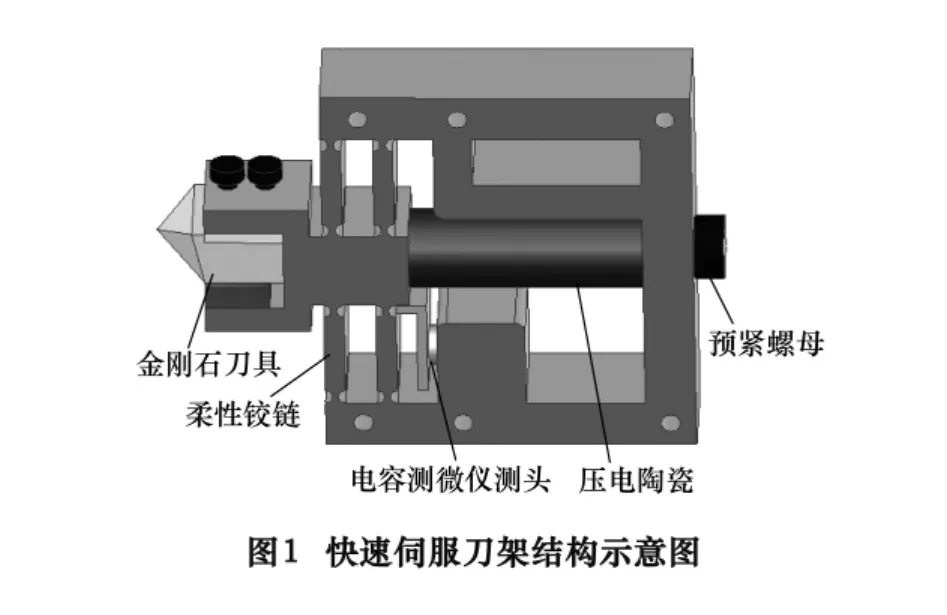

作為微結構表面加工系統的關鍵部件,FTS的具體結構如圖1所示。選用德國PI公司的P-841.20型壓電陶瓷微位移器作為FTS的驅動元件,其最大伸長量為30 μm,分辨率可達0.3 nm,采用電容測微儀檢測刀具的實時位移。

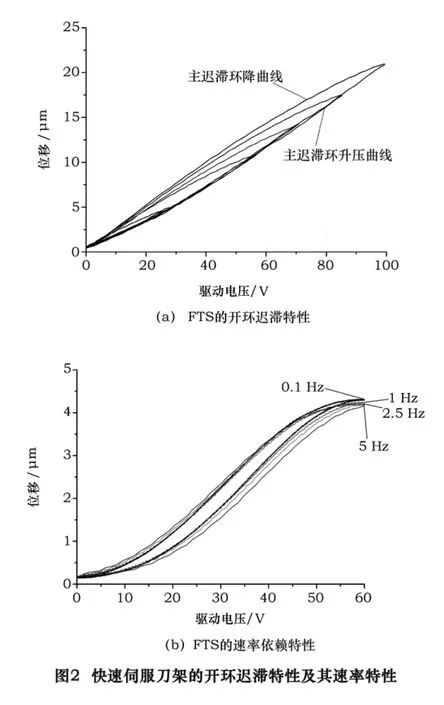

FTS在開環狀態下其升壓位移曲線與降壓位移曲線并不一致,同樣的輸入電壓因為加壓歷史的不同對應不同的輸出位移,同樣的輸出位移對應不同的輸入輸出曲線,而且其遲滯曲線寬度隨著輸入電壓幅值的增加而增大,見圖2a。FTS動態遲滯非線性特點體現在其驅動電壓速率依賴性(Rate-denpendence)上,改變輸入信號頻率,幅值60 V,輸入頻率分別為0.1 Hz、1 Hz、2.5 Hz、5 Hz,測試其輸入輸出特性,如圖 2b 所示。隨著輸入電壓頻率的改變,FTS遲滯曲線的形狀和寬度也隨之改變。隨著輸入電壓信號頻率的增加,其最大輸出位移值也隨之變小,頻率為0.1 Hz輸入信號的最大輸出位移比頻率為5 Hz輸入信號的最大位移大0.2 μm左右;同時,隨著輸入信號頻率的增加,其遲滯曲線的寬度也略有增加。

由此可見,FTS的輸出位移不僅與當前輸入電壓和歷史輸入電壓有關,還與輸入電壓信號的頻率有關,其動態遲滯特性是典型的具有記憶性且多對多的非線性映射問題。因此,建立能夠描述其動態遲滯特性,并具有常規逼近技術優點的新方法是本文的研究。

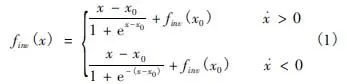

對于遲滯非線性系統,目前采取的主要是基于系統逆模型的控制策略。為了能夠建立準確的遲滯逆模型實現對遲滯系統的非線性補償,構造1個基于神經網絡的遲滯逆模型是一個有效的方法。由于遲滯逆的輸入與輸出之間是一種多值映射關系,不能夠直接利用神經網絡來逼近遲滯逆系統,因此,我們通過引入1個遲滯逆算子,將遲滯逆的多值映射關系轉變為一對一的映射關系,進而利用神經網絡來建立FTS系統的逆模型。遲滯逆算子的數學表達式為

式中,x為當前輸入;finv(x)為當前輸出;x0為與當前輸入相鄰的先前輸入極值;finv(x0)為當輸入為x0時的輸出極值。

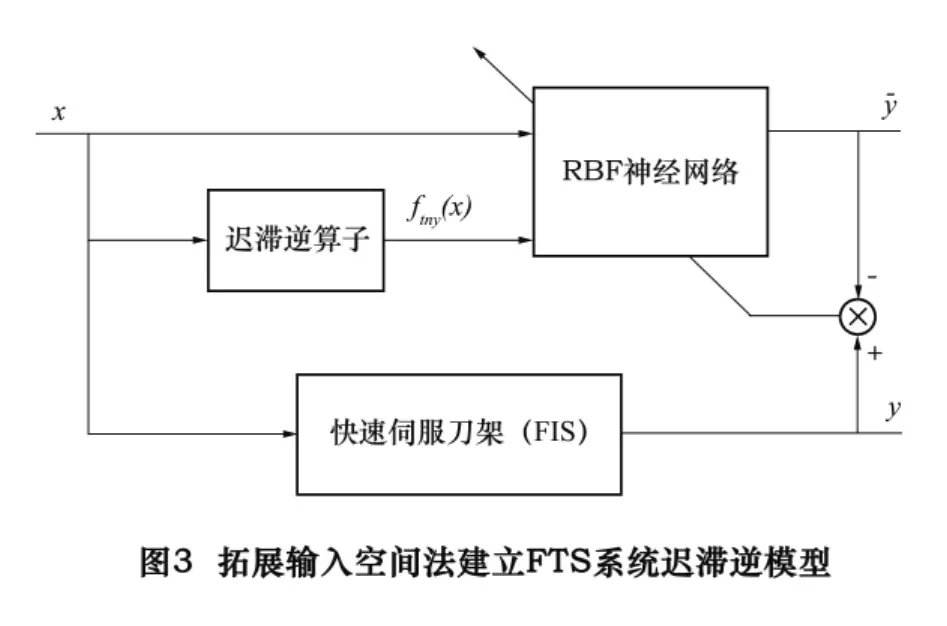

我們將遲滯逆算子的輸出finv[x(t)]與FTS系統的位移x(t)一起作為神經網絡的輸入向量,這樣神經網絡的輸入空間就由原來的一維增加到了兩維,我們稱之為輸入空間的拓展。這樣,我們就可以在多維空間中唯一地確定遲滯特性的每一個狀態,建立FTS的遲滯逆模型。由于徑向基函數(RBF)神經網絡具有計算量小、收斂速度快、無局部極小等優點,因此本文利用RBF神經網絡作為遲滯逆非線性系統的建模工具,建立的遲滯逆模型結構如圖3所示。

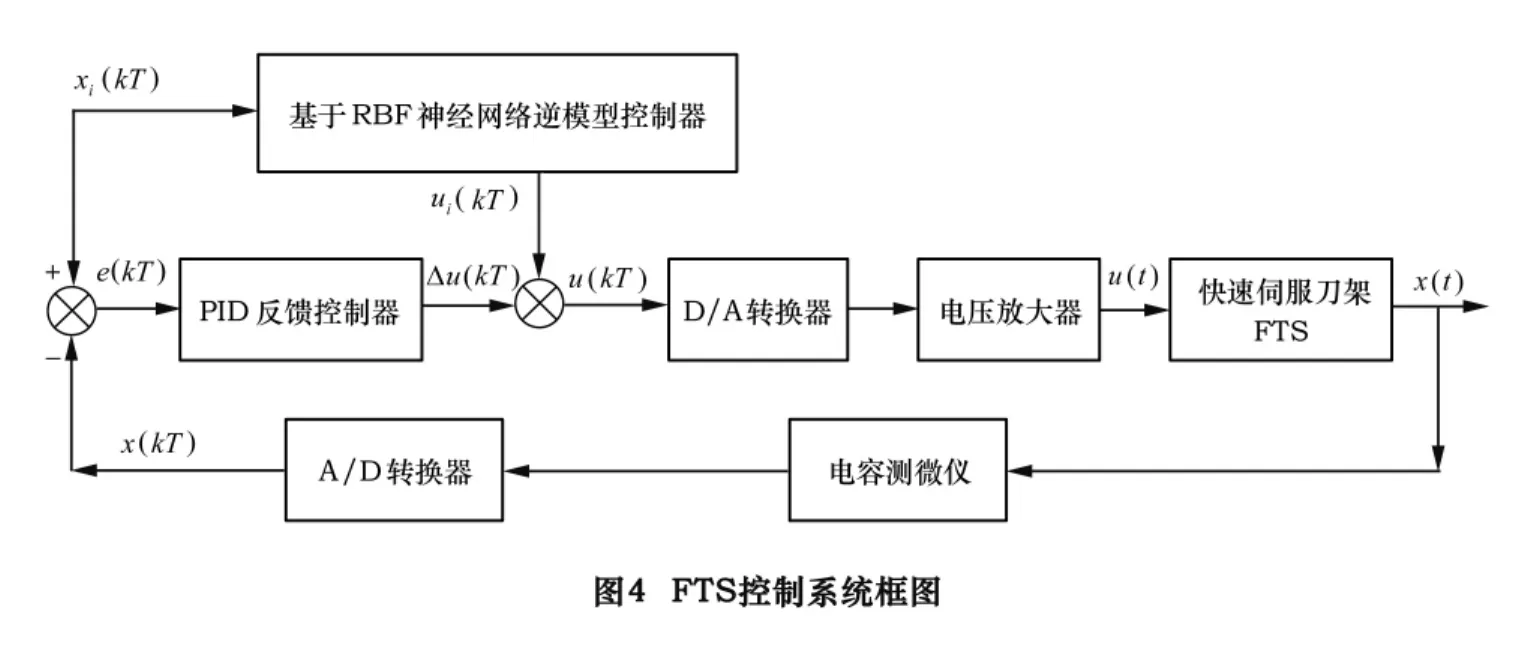

模型誤差帶來的影響,控制系統框圖如圖4所示。首先由建立的神經網絡系統逆模型根據指令位移xi(KT)給出基本控制電壓ui(KT),然后比較指令位移xi(KT)與實際位移x(KT)的差e(KT),該誤差經PID反饋控制器運算后得到調整量Δu(KT),用來補償逆模型誤差及外界不確定因素擾動。

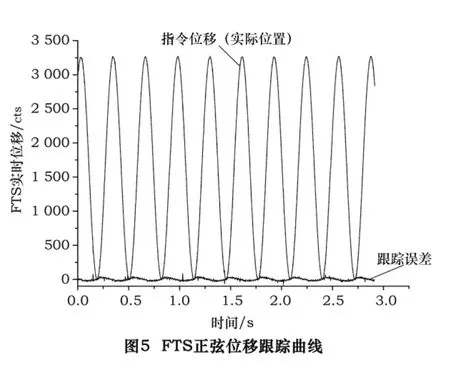

圖5為快速伺服刀架加工過程中實測的正弦位移跟蹤曲線,利用上述控制策略,FTS系統的跟蹤誤差減小到150 nm以內。1 cts約等于2 nm。

2 微結構表面加工實驗

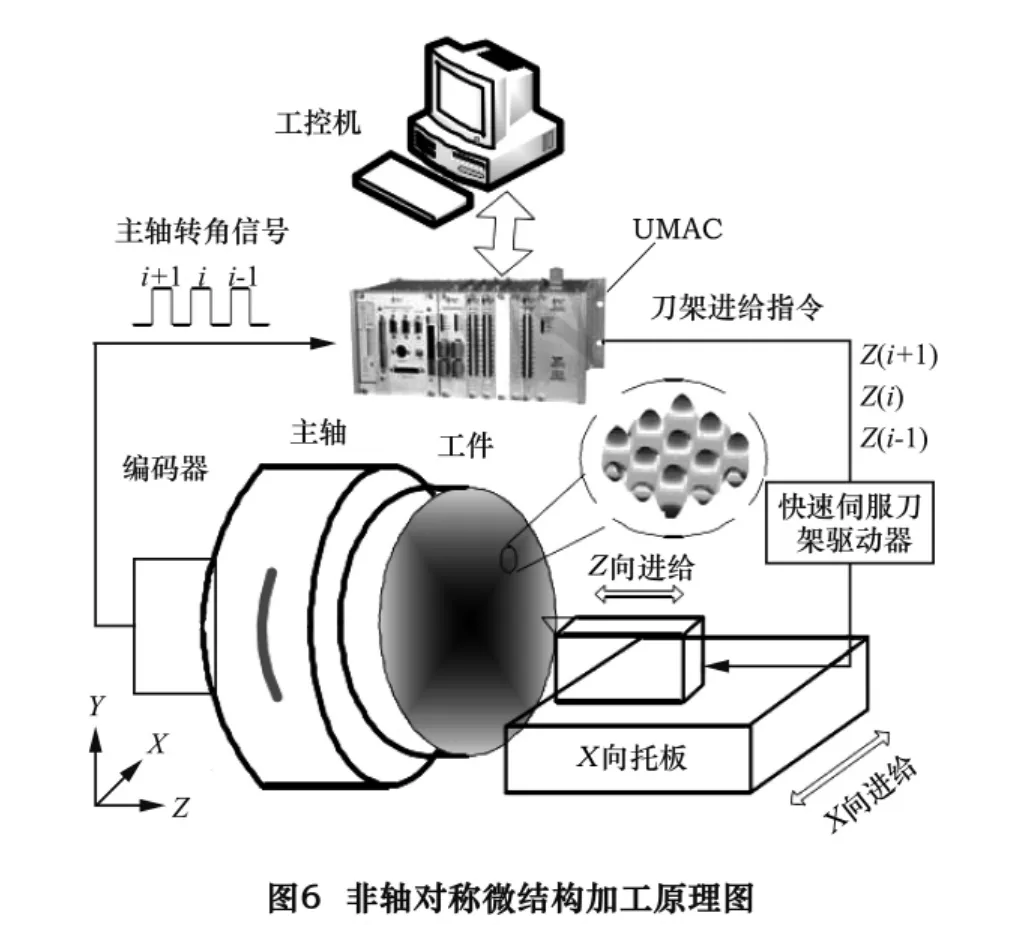

為了驗證上述FTS控制策略的有效性,我們進行了非軸對稱微結構表面的加工實驗。加工過程中工件裝夾在主軸上隨主軸旋轉,X向進給由X向拖板實現,Z向進給則由安裝在X向拖板上面的快速伺服刀架來完成。對于非軸對稱微結構表面的加工需要X、Z軸和主軸轉角θ三個坐標聯動,即Z向進給不僅和X向位移還要和主軸轉角θ成一定的函數關系,加工原理圖如圖6所示。設主軸轉速為T,主軸編碼器每轉一圈的脈沖數為P,X導軌的進給速度為F,則第i個主軸編碼器脈沖對應的加工點的位置利用極坐標可表示為

該點對應的切削深度z(i)為

圖7是利用Taylor Hobson白光干涉儀檢測的所加工正弦網格微結構表面的三維形貌,該微結構表面在X向與Y向均為波長1 mm,峰谷值為10 μm的正弦波。

3 結語

本文介紹了基于快速伺服刀架的微結構表面車削加工系統,并針對快速伺服刀架的遲滯非線性特點,采用拓展輸入空間法建立了其神經網絡逆模型,并將該逆模型應用到PID閉環反饋控制中,大大提高了FTS的動態跟蹤性能。最后,利用該加工系統成功實現了典型非軸對稱結構正弦網格微結構表面的車削加工。

[1]P Sandoz,B Trolard,D Marsaut,et al.Micro-structured surface- element for high-accuracy position measurement by vision and phasemeasurement[C].Proceeding of the Society of Photo - Optical Instrument Engineers.Strasbourg,France,2004:606 -610.

[2]M Wech,S Fischer.Manufacturing of microstructures using ultraprecision machine tools[C].Part of the Symposium on Design,Test,and Microfabrication of MEMS and MOEMS.Paris,France,1999:450 -455.

[3]Gao Wei,Jun Aoki,Bing - Feng Ju,et al.Surface profile measurement of a sinusoidal grid using an atomic force microscope on a diamond turning machine[J].Precision Engineering,2007,31(3):304 -309.

[4]Ge P,Jouaneh M.Modeling hysteresis in piezoceramic actuators[J].Precision Eng,1995,17(3):211 -232.

[5]Li Chuntao,Tan Yonghong.A neural networks model for hysteresis nonlinearity[J].Sensors and Actuators,2004,7112(3):49 -54.

[6]A Main John,Garcia Ephrahim.Piezoelectric stack actuator and control system design:strategies and pitfalls[J].Journal of guidance,control and dynamics,1997,20(3):479 -485.

[7]Ping Ge,Musa Jousaneh.Tracking control of a piezoceramic actuator[J].IEEE Trans.Control System Technology,1996,3(4):209 -215.

[8]Chih-Lyang Hwang,Chau Jan,Ye-Hwa Chen.Piezomechanics using intelligent variable - structure control[J].IEEE Trans.Industrial Electronics,2001,48(1):47 -59.