模擬軟件在優化上注鋼錠模設計中的應用

孫智剛 林 琳 王耀琨

(中冶陜壓重工設備有限公司,陜西711711)

1 AnyCasting軟件模擬鋼錠凝固過程的可行性分析

鑄造過程數值模擬技術(CAE)經過了40年的發展歷程,經歷了從簡單到復雜、從溫度場到流動場、應力場,從宏觀模擬到微觀領域,從實驗室研究到工業化實際應用等過程。近些年來,在計算機硬件、軟件、信息處理技術以及相關學科的有力支持下,數值模擬技術在人類社會的各個領域得到了廣泛的應用[1]。目前歐美日等發達國家的鑄造企業普遍應用了模擬技術。20世紀90年代中后期,國內鑄造廠家逐漸認識到其重要性,紛紛引入該技術,目前已有超過200家鑄造企業擁有模擬仿真手段,在實際生產中發揮了重要作用[2]。中冶陜壓鑄鋼車間從2004年開始使用北京恒力有限公司鑄造CAE模擬軟件指導鑄造工藝,在使用CAE軟件上取得了豐富的經驗。隨著公司年產20 000 t軋輥項目的建立,無論是鋼錠生產能力還是質量要求都有很大提升。使用計算機模擬軟件,實現鋼錠模設計的計算機化,能大大縮短設計和修改周期,促使企業大型鋼錠生產更上一個臺階,因此開展大型雙真空上注鋼錠模擬迫在眉睫[3]。在眾多的CAE軟件中,韓國AnyCasting有限公司研發的“鑄造CAE軟件AnyCastingTM”以鋼水充型過程、凝固過程數值模擬技術為核心,擁有獨立的鋼錠模擬模塊,能有效地預測鋼錠的縮孔、縮松、卷氣、偏析等缺陷,在模擬仿真性與實用性方面都非常高。

2 15 t鋼錠模擬過程

2.1 實體建模

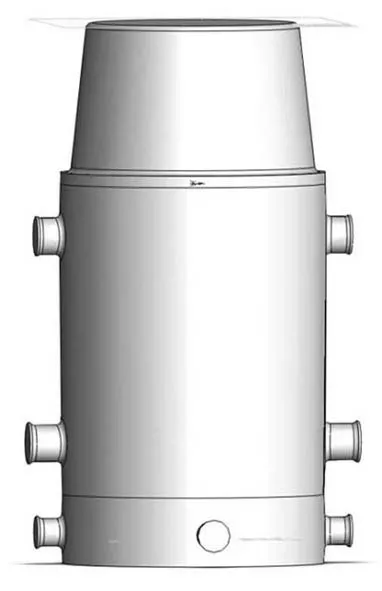

采用Solidworks軟件進行三維建模,并完成組裝,導入AnyPRE前處理程序中進行網格劃分、任務設計、邊界條件設計等前處理過程。圖1為15 t鋼錠模裝配圖,表1為15 t鋼錠參數表。

圖1 15 t鋼錠模裝配實體圖Figure 1 The assembly entity graph of 15 t ingot mould

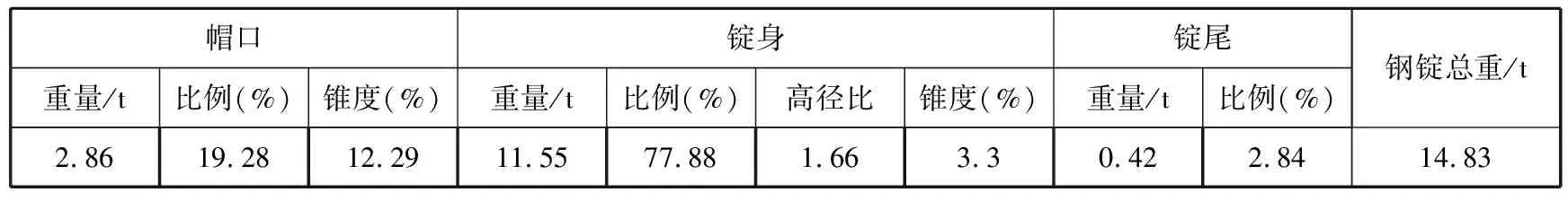

表1 15 t鋼錠參數表Table 1 The parameters of 15t ingot

2.2 初始條件和邊界條件

鋼錠材質為45A,其固相線溫度為1 494℃,液相線溫度為1 455℃;鋼錠模材料為HT200,鋼錠模初始溫度為70℃;假設鋼液瞬時充滿鑄型,鋼液初始溫度1 550℃;帽口采用保溫帽口,網格劃分1 000 000單元。

保溫帽口材料為保溫石棉板加優質高鋁磚,熱導率為0.15 W/(m·K),與鋼錠之間的界面傳熱系數為20 W/(m2·K)。鋼錠模與鋼錠之間的界面傳熱系數為1 500 W/(m2·K)。鋼錠模外表面與空氣的對流傳熱系數為10 W/(m2·K)。發熱劑加入量為15 kg,其物理特性為:發熱功率8 000 J/g,發熱持續時間為30 min。

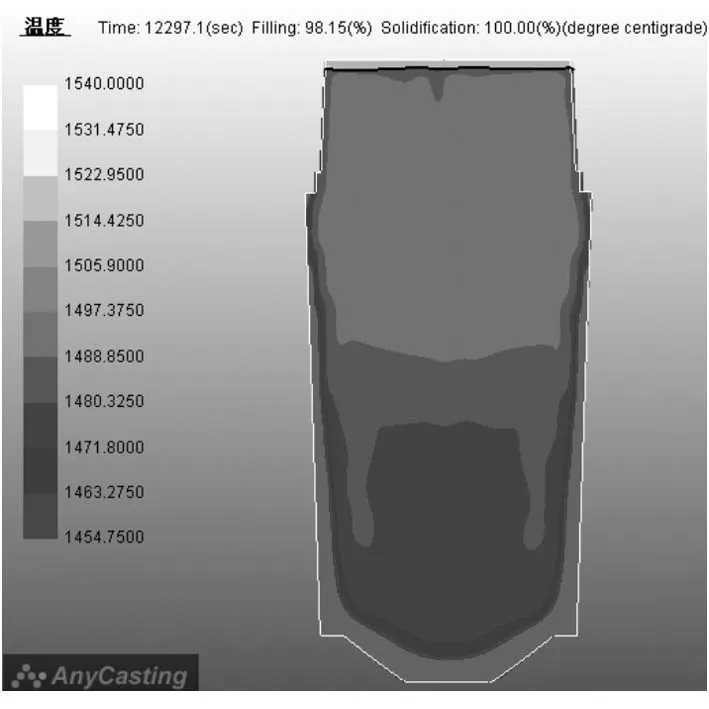

2.3 溫度場模擬結果及應用分析

鋼錠完全凝固的時間和溫度場對確定脫模時間有重要的指導意義,以此為依據可以確定合理的脫模時間,加快鋼錠模和真空鑄錠室的周轉頻率,提高生產效率。

如圖2所示,圖中左側為溫度標尺。通過模擬計算得出鋼錠完全凝固的時間為3.4 h,此時,鋼錠表面的溫度已經降到固相線以下,而現有工藝規定15 t鋼錠在模內的保溫時間為6 h,這大大影響了真空鑄錠室的使用效率,因此,對于低碳鋼或者低合金鋼等裂紋敏感性差的鋼種脫模時間可以選擇在3.4 h~6 h之間,以提高生產效率。

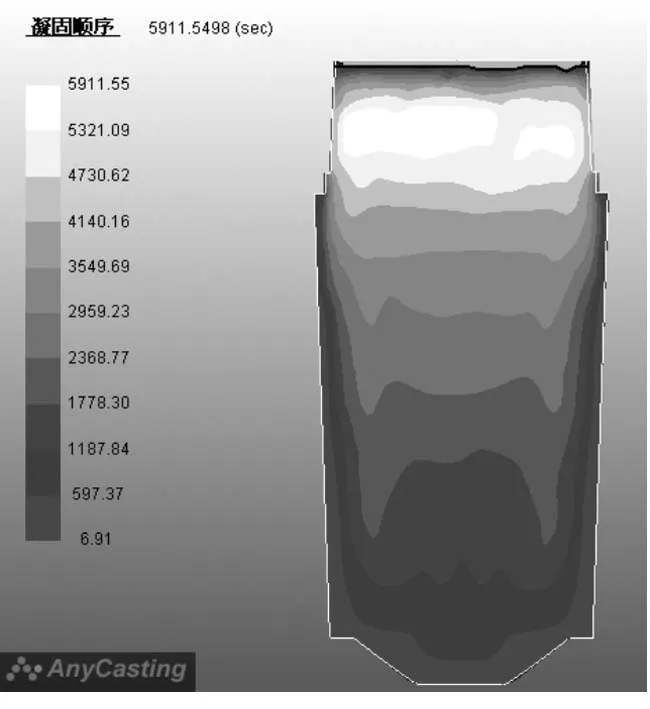

2.4 凝固順序模擬結果及應用分析

鋼錠的凝固順序如圖3所示。鋼錠的凝固趨勢是軸向上由鋼錠底部向頂部推進,徑向上由鋼錠四周模壁處向鋼錠的中心逐步進行,鋼錠由下至上順序凝固可以保證帽口充分補縮,避免錠身出現縮孔及縮松。

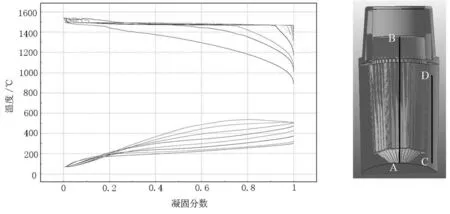

圖4為15 t鋼錠中心對稱軸線自底部到頂部(如圖示A→B)距離均勻的多點溫度隨凝固分數變化曲線。如圖所示,隨著凝固的進行,中心軸線的溫度逐漸下降。在凝固開始階段,由A到B各點溫度變化緩慢,隨著凝固的進行,鋼錠底部到頂部溫度梯度逐步增加,到凝固末期,鋼錠底部到頂部溫度梯度劇烈放大,且各點溫度曲線沒有交叉,這表明鋼錠在凝固過程中沒有受阻,順序凝固,從而驗證了15 t鋼錠模正錐度參數、錠模厚度及底盤高度設計的合理性。

2.5 鋼錠缺陷位置模擬結果及應用分析

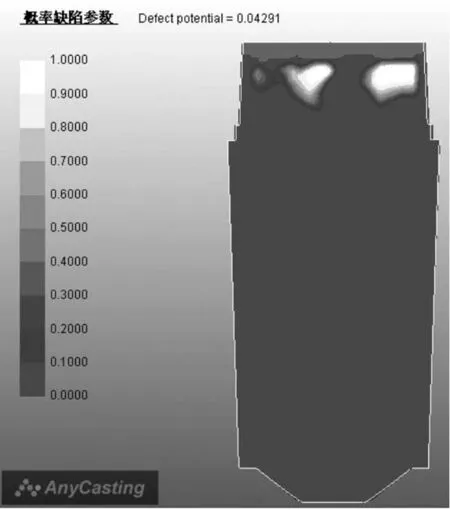

鋼錠缺陷位置模擬結果如圖5所示。顏色越淺表示出現縮孔及縮松的幾率越大;頂部灰色面積表示帽口收縮尺寸。由圖5所示,此鋼錠在澆注完成后,加入的覆蓋劑及發熱劑起到了良好的保溫效果,鋼液面以“碟”形下降,且縮孔、縮松集中在帽口部位,通過多次實際澆注,模擬結果與實際吻合較好,表明模擬過程中采用的邊界條件和熱物性參數合理,可以用于鋼錠凝固過程進一步模擬和工藝優化,減小帽口,提高鋼錠利用率。

圖2 15 t鋼錠溫度場模擬結果Figure 2 Simulation result of temperature field for 15 t ingot

圖3 15 t鋼錠凝固順序模擬結果Figure 3 Simulation result of solidification for 15 t ingot

圖4 15 t鋼錠凝固分數與溫度關系曲線Figure 4 Curve of solidification fraction and temperature

圖5 15 t鋼錠缺陷位置模擬結果Figure 5 Simulation result of defects for 15 t ingot

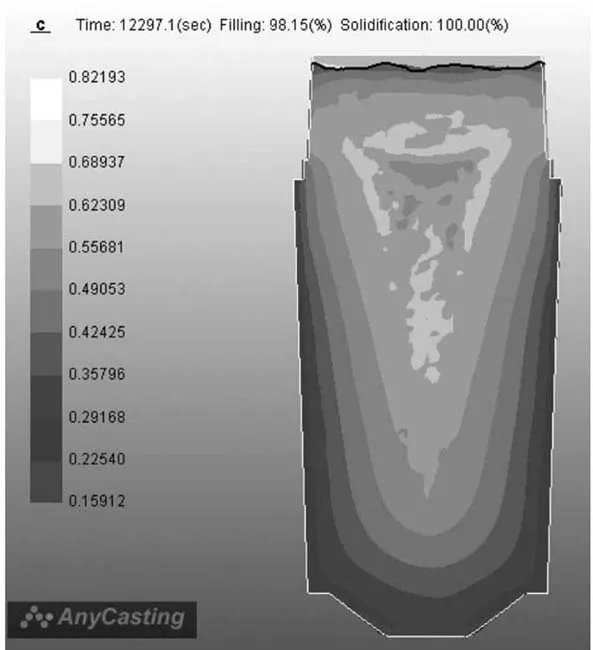

圖6 15 t鋼錠C元素偏析模擬結果Figure 6 Simulation result of C segregation for 15t ingot

2.6 C元素偏析模擬結果及應用分析

鋼液在錠模中凝固的過程中形成的凝固區包括有樹枝狀晶和樹枝狀晶前沿尚未冷凝的鋼液。樹枝晶在不斷生長的過程中,由于固相和液相成分不斷改變,先凝固的部分含高熔點組元較多,后凝固部分含低熔點組元較多。這種現象在鋼錠凝固過程中表現為與模壁接觸的外層富集了高熔點組元,中心部分則富集低熔點組元,相應地中心部分也容易富集凝固過程中析出的雜質和氣體等。AnyCasting軟件在模擬C、Cr、Ni、Mo、W、V、Nb、Ti等合金元素的成分偏析方面均有良好表現。此鋼錠材質為45A,因此本文只模擬了鋼錠C元素偏析結果。

由圖6左側標尺所示,鋼錠上顏色越淺表示此區域C含量越高。可見在錠尾位置、模壁位置C含量最低,由模底向上、模壁向里C含量逐漸升高,帽口位置C含量最高。

3 15 t鋼錠模模擬總結與分析

通過對15 t鋼錠凝固過程的數值模擬,可以得到鋼錠凝固的重要信息,如鋼錠的凝固時間、鋼錠中偏析的位置、縮孔和縮松的位置等,還可以檢驗鋼錠模設計的合理性,縮短鋼錠模從設計到優化的周期。

對鋼錠凝固過程的模擬不僅對于鋼錠模的設計有重要意義,對實際生產也有重要作用。通過對采用同一錠模,不同帽口形式(砌磚式帽口、保溫帽口等)的鋼錠凝固過程模擬,可以比較出采用何種帽口形式鋼錠利用率最大,并根據模擬結果優化絕熱板工藝,改善帽口的保溫效果,提高帽口補縮效率,減小縮孔深度,減輕鋼錠軸線疏松,提高鋼錠的材料利用率。通過對加入不同數量和發熱值的發熱劑及覆蓋劑的鋼錠凝固過程模擬,可以選擇合理的發熱劑及覆蓋劑的加熱量。

[1] 劉莊,趙勇,張沅,等.大鋼錠凝固過程的溫度場計算及縮孔縮松預測[J].鋼鐵研究學報,1993,5(1):23-32.

[2] 李金良. 優化錠型在生產中的應用[J].大型鑄鍛件,2008(6):22-23,26.

[2] 李文勝,沈丙振,周翔,等.大型鋼錠凝固過程三維數值模擬[J].大型鑄鍛件,2010(3):1-4.