SA-336 Gr.F22 Cl.3三通鍛件的試制

曹 虹 趙林武 張承鋒 黃麗秋

(武漢重工鑄鍛有限責任公司技術部,湖北430084)

三通鍛件是電站用壓力管道的重要部件,材料為SA-336 Gr.F22 Cl.3。該鍛件超聲波探傷要求嚴格,力學性能要求較高,特別是低溫沖擊值的要求為橫向試樣AKV(-29℃)≥20 J,并對取樣位置做了詳細的規定。該產品為異形件,主要有斜三通和Y形三通,因此鍛造余量和熱處理截面均很大。

1 三通鍛件的技術要求

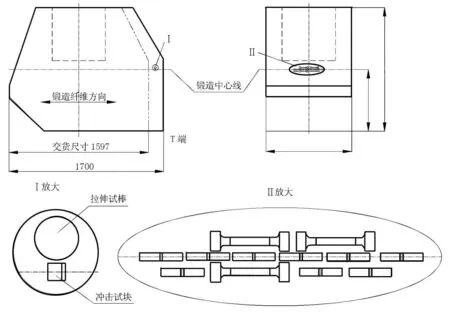

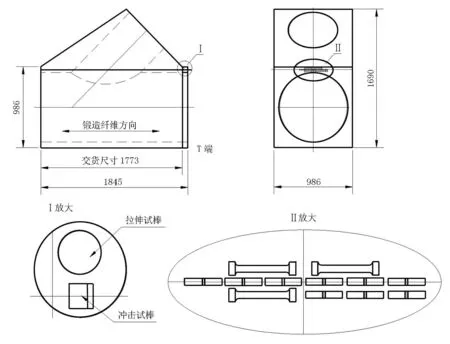

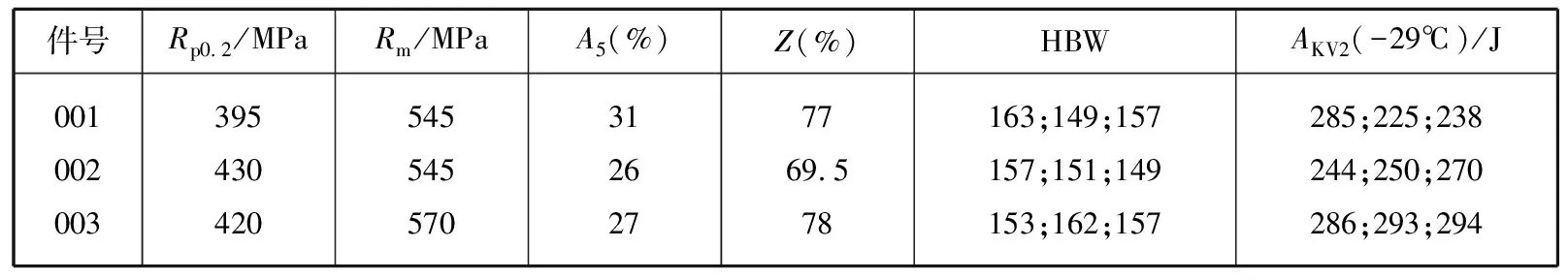

化學成分要求見表1。要求做橫向力學性能試驗(室溫一拉,-29℃三沖),具體取樣位置見圖1、圖2。力學性能指標見表2。超聲波探傷方法按ASME SA-388、ASME第Ⅴ卷,驗收標準按ASME第Ⅷ卷第2節的AM203.2規定進行。

2 試制難點分析

冶煉:由于該材料要求J因子不大于150,因此P、Sn的含量應盡量低,且應嚴控Si、Mn的含量。但同時考慮到力學性能的要求,鋼中還是應有一定的Si、Mn含量,而C、Cr等元素的含量應按上限控制。如何控制化學成分既能滿足驗收要求,又能滿足力學性能要求是冶煉的關鍵。

鍛造:由于該產品形狀復雜,自由鍛造時鍛造余量較大。鍛造時火次多,鍛件晶粒易粗大,影響超聲波探傷判定。

熱處理:三通鍛件的綜合力學性能要求較高,其熱處理有效截面較大,特別是Y型三通已達到?1 000 mm,熱處理時產品心部與表面溫差較大。因此必須嚴控升溫速度,并在升至一定溫度后進行中間保溫,以減少熱應力。三通的取樣部位在鍛造變形最小的中間部位,方向為橫向,是產品力學性能最差的位置。因此,如何確定熱處理工藝參數,并確保產品各部位的溫度均勻性是滿足產品技術要求的重要途徑。

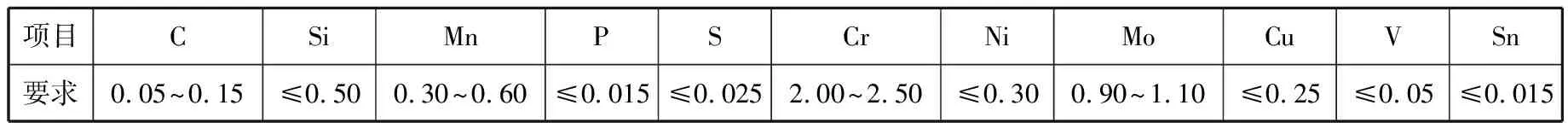

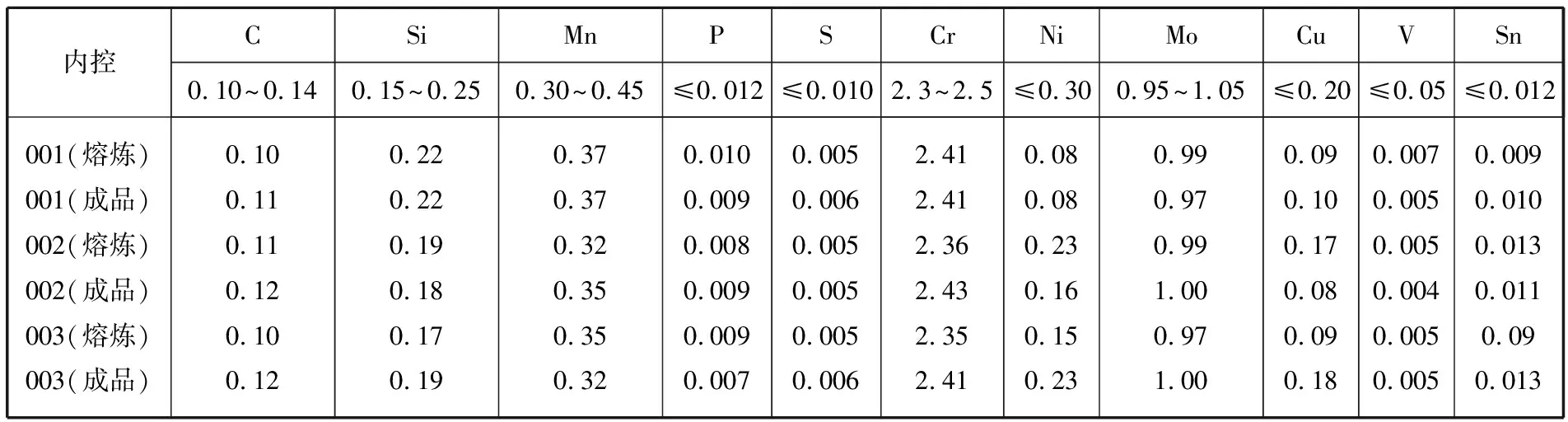

表1 SA-336 Gr.F22 Cl.3鋼的化學成分要求(質量分數,%)Table 1 The chemical composition requirements of SA-336 Gr.F22 Cl.3 steel (mass fraction, %)

注:回火脆化敏感系數J因子不大于150,J=(Si+Mn)×(P+Sn)×10 000。

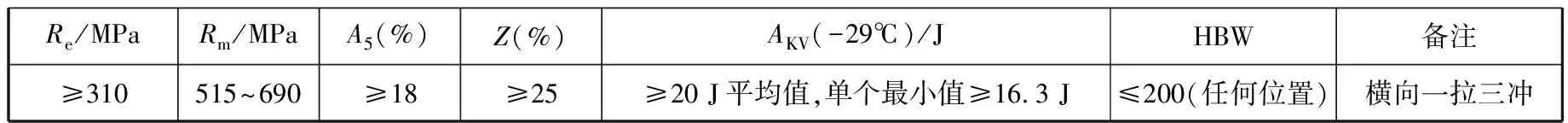

表2 SA-336 Gr.F22 Cl.3三通鍛件的力學性能Table 2 The SA-336 Gr.F22 Cl.3 tee forgings mechanics performance

圖1 Y型三通鍛件力學性能取樣位置Figure 1 Y tee forgings mechanics performance sampling location

圖2 斜三通鍛件力學性能取樣位置Figure 2 Inclined tee forgings mechanics performance sampling location

3 試制過程

3.1 工藝流程

產品經電爐冶煉(EF)后進行鋼包精煉(LF),真空脫氣(VD);鍛造時應至少進行兩鐓、兩拔以上的變形工序,以確保產品有足夠的鍛造比(實際鍛造比達4.4);鍛后正火+回火熱處理,以均勻組織、細化晶粒,為最終調質處理做組織準備;粗加工后進行超聲波探傷,檢查產品是否有裂紋等影響熱處理的缺陷;超聲波探傷合格后進行調質處理,力學性能試驗合格后再進行全體積超聲波探傷,以檢查產品內部質量是否滿足技術要求。

3.2 冶煉工藝

配優質廢鋼、料頭、生鐵,嚴禁配入土鐵、混帶泥沙等。配入適量生鐵并放入最后一次料中,保證一定的配碳量,化清[P]≤0.020%,[S]≤0.025%,確保計劃錠型鋼水量。嚴控各元素化學成分,確保J因子和力學性能均達到技術要求。

3.3 鍛造工藝

鍛造采用多次鐓粗、拔長的變形方案,確保產品鍛透并達到鍛造比要求。鋼錠升溫加熱到1 200℃以上,保溫一定時間后開始鍛造。鍛造采用的是鐓粗、大壓下量扁方拔長的步驟,鍛后正火+回火處理。鍛后進行超聲波探傷摸底,除部分產品出現晶粒粗大外,其余未發現有害缺陷。

3.4 熱處理工藝

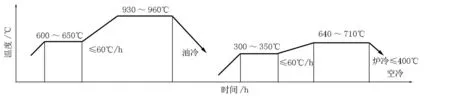

為了確保熱處理時三通各部位的溫度均勻,熱處理時應控制裝爐溫度;控制升溫速度;控制中間保溫溫度及保溫時間。為了確保爐膛溫度與產品溫度一致,在熱處理時給產品最小和最大截面處分別固定熱電偶。在淬火冷卻時,為了確保工件各部位冷卻均勻,淬火時開啟油循環并竄動產品,以打破淬火初期的蒸汽膜,避免因大量蒸汽膜而導致產品局部軟點,使其硬度不合格。淬火時應盡快達到對流階段,使產品淬火冷卻均勻。熱處理工藝見圖3。

4 試制結果及分析

4.1 化學成分見表3。

由表3可見,三通鍛件的實際成分符合技術要求,也符合內控的成分要求。影響力學性能的C、Cr等主要元素,以及影響J因子的Si、Mn、P、Sn等元素均得到了有效的控制,為最終熱處理獲得良好的綜合力學性能奠定了基礎。

4.2 力學性能試驗結果見表4。

圖3 三通鍛件熱處理工藝Figure 3 Tee forgings heat treatment process

表3 三通鍛件的化學成分(質量分數,%)Table 3 The chemical composition requirements of tee forgings (mass fraction, %)

表4 三通鍛件調質后的力學性能Table 4 The tee forgings mechanics performance after quenching and tempering treatment

以上結果表明力學性能完全符合技術條件要求,但003號產品晶粒粗大影響探傷效果,需重新熱處理消除粗晶。

4.3 重新熱處理

重新熱處理時不僅要適當調整工藝參數,也要對淬火介質有所調整,即采用水淬油冷的方式淬火,充分利用水冷時較強的冷卻能力細化晶粒。調整工藝重新熱處理后力學性能、超聲波探傷均符合技術要求。

4.4 分析及改進

從以上試制結果可以看出,試制件的力學性能完全達到技術要求, 003號產品出現晶粒粗大的主要原因是:該產品是截面最大的Y型三通,雖然總鍛造比符合要求,但其心部仍可能出現晶粒粗大現象;同時在淬火冷卻時,其心部冷卻較慢,也可能出現晶粒粗大現象。因此,鍛造時在滿足鍛造比的前提條件下要盡量減少鍛造火次,尤其要控制最后一火的變形量,采取少火次、大變形量改善心部組織結構;調質時采用冷卻能力較強的淬火介質進行淬火,可以起到細化晶粒的作用。

5 結論

(1)合理的化學成分配比是獲得較高綜合力學性能的關鍵。

(2)嚴格控制鍛造火次和變形量,合理選擇鍛后熱處理工藝參數,可以均勻組織,避免鍛件晶粒粗大,為后續熱處理做好組織準備。

(3)大型鍛件經調質處理后也會出現晶粒粗大現象,可通過水淬油冷的淬火方式或采用兩次淬火的方式進行改善,并獲得良好的綜合力學性能。