蒸汽發生器進口接管修復工藝

楊曉禹 劉凱泉 許四海

(1.天津重型裝備工程研究有限公司,天津300457;2.中國一重水壓機鍛造分廠,黑龍江161042)

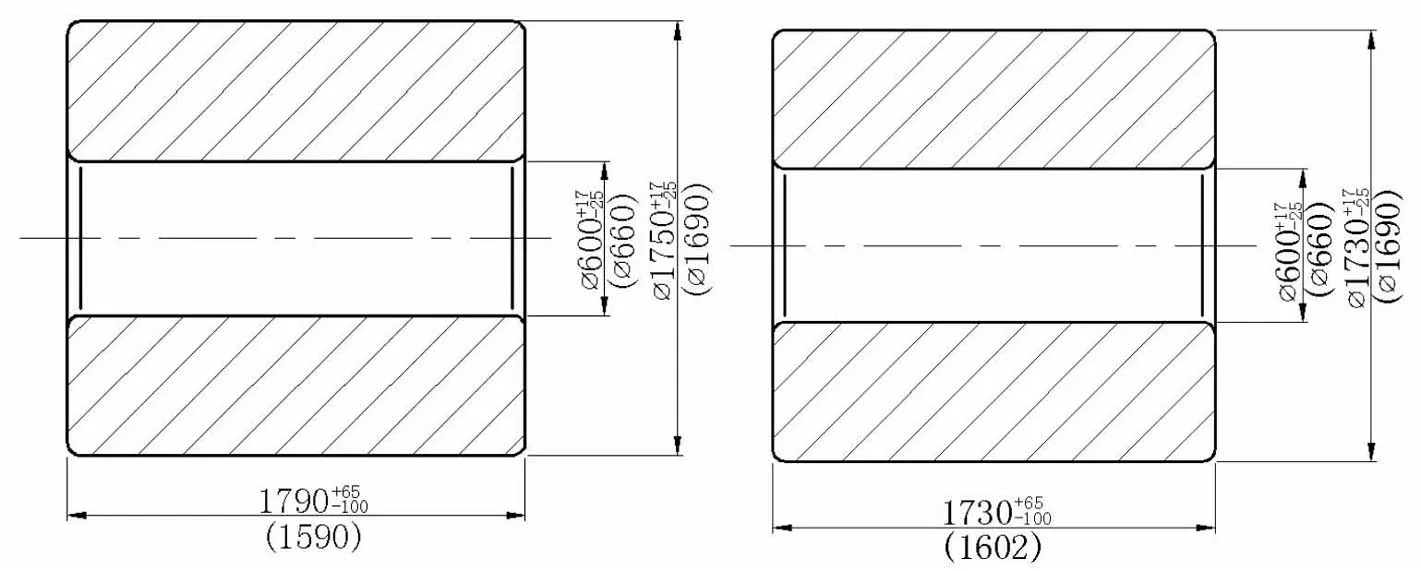

兩件蒸汽發生器進口接管在鍛造成形并空冷后,交檢查站進行尺寸檢查時,發現這兩件進口接管均在距冒口端450 mm的內孔壁處有折疊缺陷:A進口接管為半周折疊深約60 mm缺陷;B進口接管為半周折疊深約50 mm缺陷。由于這兩件進口接管的折疊缺陷都較深,使得鍛件粗加工尺寸不夠,所以需要熱返修。兩件進口接管的鍛件尺寸圖和經檢查站測量獲得的實際尺寸及缺陷位置分別見圖1和圖2。

A進口接管 B進口接管圖1 進口接管鍛件圖Figure 1 Forging draw of inlet nozzle

A進口接管 B進口接管圖2 進口接管實際測量形狀尺寸Figure 2 Actual dimension of the inlet nozzle

1 制定返修工藝

兩件進口接管的返修過程都在60 MN水壓機上進行,主要附具有回轉臺、寬600 mm上平砧。返修工藝根據水壓機的能力,以及其它附具的配備情況制定。

1.1 A進口接管的返修工藝

A進口接管返修原因為:鍛件冒口端向里450 mm處有半周折疊60 mm深。據此制定鍛件返修工藝為:

①水口朝下,在回轉臺上用上平砧,將鍛件旋轉鐓粗至H=1 400 mm;

②用?450 mm芯棒拔長鍛件至L=1 790 mm;

③馬杠擴孔至成品尺寸,并保證?內≤600 mm。

1.2 B進口接管返修工藝

B進口接管返修原因為:鍛件冒口端內徑最大負偏差為100 mm,水口端內徑負偏差為80 mm。整個鍛件兩端呈喇叭口狀,水口端為小頭。從冒口端向里450 mm處,半周折疊50 mm深。返修工藝為:

①水口端朝下,鐓粗至H=1 360 mm;

②將鍛件掉頭,冒口端朝下,鐓粗至H=1 160 mm;

③用?450 mm芯棒拔長至L=1 760 mm;

④馬杠擴孔至成品尺寸,并保證?內≤600 mm。

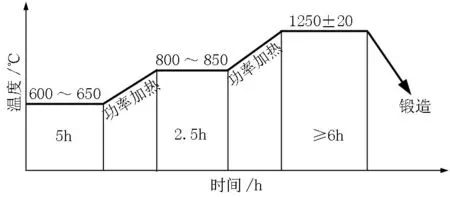

1.3 返修加熱曲線

根據兩件進口接管鍛件材料(16MND5)、形狀尺寸以及它們處于室溫的狀態,我們制定的加熱曲線見圖3。

圖3 進口接管返修加熱曲線Figure 3 Heat curve of inlet nozzle repairing

2 實際返修過程

2.1 A進口接管的返修

按工藝要求在車間返修A進口接管。當冒口端旋轉鐓粗至工藝要求H=1 400 mm后,檢測鍛件內徑

由于選用的馬杠直徑較小,并且是高溫鍛造,所以在鍛造過程中,明顯看到馬杠在擴孔時彎曲變形量較大。這樣每一錘的壓下量就要控制得較小,尤其隨著鍛件溫度的降低,壓下量就要更小。這樣返爐3次,才完成擴孔尺寸。而每返爐加熱保溫一次,鍛件重量就要減小1.5%左右,這樣鍛件壁厚尺寸就很難保證了。在本次返修過程結束后測量鍛件的內外徑尺寸剛好在誤差范圍內,加工余量很小。

2.2 B進口接管的返修

B進口接管在返修時吸取了A進口接管返修經驗教訓,沒有按上述原工藝進行修復。而是采取了以下工藝措施:

①鍛件出爐后首先采用吹氧的方法,徹底清除折疊,吹氧時火焰與裂紋方向垂直,吹氧清除折疊完畢后鍛件返爐,在爐溫升至鍛造溫度后保溫1 h;

②鍛件出爐后,用?550 mm馬杠進行擴孔,將坯料擴孔至?內1 000 mm后返爐;

③利用?600 mm芯棒、下圓弧砧、上平砧對鍛件進行減徑鍛造工藝,至鍛件要求尺寸。

在執行過程中可以看到,當擴孔結束時進口接管內吹氧時產生的凹坑已經完全消除,整個鍛件內外表面質量良好,經過減徑工藝后測量尺寸,其余量完全符合要求。

鍛件空冷后,檢查站對兩件返修后的進口接管的鍛造質量進行檢查。檢查結果顯示:A鍛件加工余量很小,但可以滿足粗加工尺寸要求;B鍛件加工余量較大,鍛件表面質量好,達到了一級鍛件質量要求。

3 分析與總結

A進口接管在制定返修工藝時計劃3個火次完成返修,但實際上僅在擴孔過程中就用了3個火次,總共用了5火次才完成返修。這樣鍛件坯料的燒損嚴重,幾乎將該鍛件報廢。同時第一火次由于選用馬杠直徑尺寸過小,被壓斷的危險很大。所以這個工藝從整個執行過程看,是不可取的。B進口接管的返修過程,無論從總火次還是附具的情況看都優于原工藝方案。

通過對兩件進口接管采取的不同返修工藝,總結出以下經驗:小內徑的接管鍛件,在進行內部折疊缺陷的修復時,宜先采用吹氧的方法清除折疊,然后進行擴孔。擴孔以將吹氧形成的凹坑消除為準,也可結合考慮附具的情況定最終擴孔尺寸。然后進行減徑工藝,獲得要求尺寸的鍛件。