提高低合金高強度鋼Q345D低溫沖擊功的工藝研究

周 許 王立新 胡建成 陳 濤 徐玉貴

(中原特鋼股份有限公司,河南454685)

Q345D鋼是一種含有少量合金元素的低合金高強度鋼,由于具有耐腐蝕、耐低溫性能,并且具有良好的加工工藝性能、焊接工藝性能和其它特殊性能被廣泛應用于化工、石油、船舶、鍋爐、壓力容器等領域。

我公司從2010年開始生產該鋼號的外貿鍛件,由于低溫沖擊功偏低,合格率僅60%,極大的影響了我司的供貨能力,并造成了較大的經濟損失。我們通過對低溫沖擊功偏低的鍛件進行理化分析及工藝的改進,使其合格率從60%提高到100%。力學性能完全滿足客戶的要求。

1 Q345D鍛件的技術條件

Q345D鍛件的化學成分見表1。力學性能指標見表2。逐支按GB/T6402—2008中質量等級2級進行超聲波探傷。交貨狀態:正火+回火交貨。

表1 Q345D鋼的化學成分(質量分數,%)Table 1 The chemical composition of Q345D steel(mass fraction %)

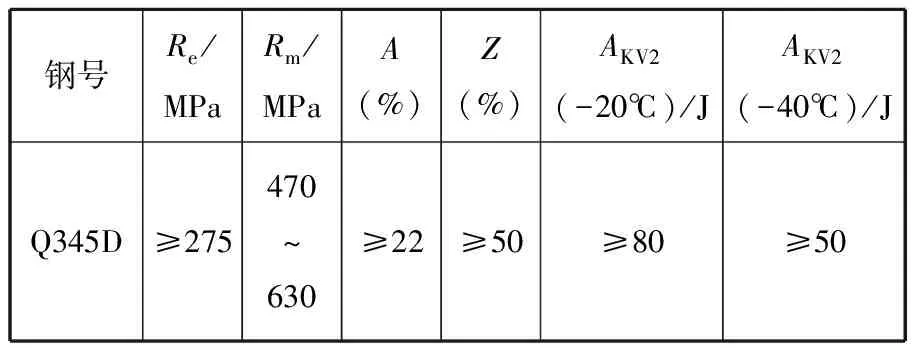

表2 Q345D鋼的力學性能Table 2 The mechanical property of Q345D steel

2 制造工藝

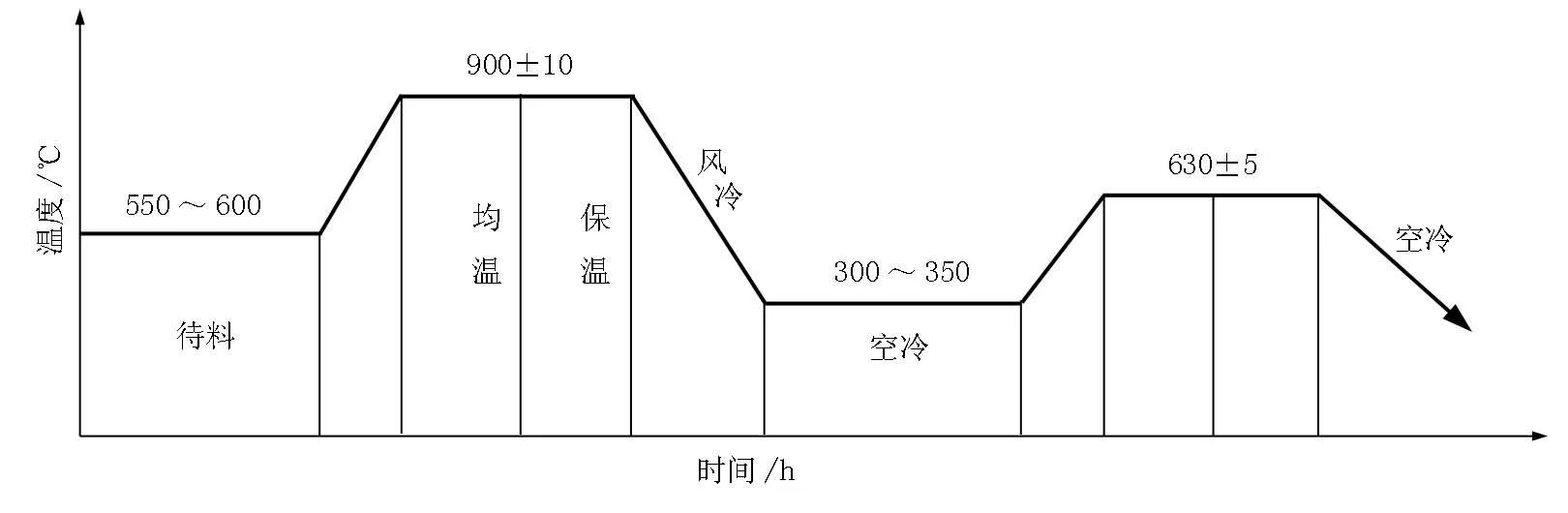

采用EBT+LF/VD精煉方式,爐料由二級及二級以上廢鋼、返回碳素鋼料頭、生鐵、海綿鐵等組成。EBT氧化后出鋼,包中預脫氧及部分合金化,進行LF/VD吹氬精煉,出鋼前弱攪拌,出鋼鎮靜后采取模內充氬和氬氣保護澆注,鋼錠脫模后熱送鍛壓廠。在車底式燃氣爐中加熱,加熱溫度為1 200~1 250℃,加熱時嚴格按照鋼錠加熱規范執行,升溫速度均勻,保溫時間滿足工藝要求。出爐后直接在14 MN精鍛機上鍛造成型,精鍛機鍛造嚴格控制拉打速度和變形量,始鍛溫度控制在1 150~950℃之間、終鍛溫度≥850℃。鍛后立即入爐。并根據技術條件要求,制定了集細化晶粒、消除應力、擴氫等目的為一體的鍛后正回火制度,工藝曲線見圖1。鍛后正回火力學性能結果見表3。從表3可知,鍛件低溫沖擊性能不合格。

圖1 鍛后熱處理工藝曲線Figure 1 The heat treatment process curve after forging

表3 鍛后熱處理的力學性能Table 3 The mechanical property after forging and heat treatment

表4 實際化學成分值(質量分數,%)Table 4 The actual chemical composition (mass fraction, %)

表5 非金屬夾雜物檢測結果Table 5 The exmined result of nonmetallic inclusion

3 理化檢測

為了找出Q345D鍛件低溫沖擊功偏低的原因,從上述兩爐鍛件中各抽取一支切取試片進行理化檢測分析。

3.1 成品分析

按照GB/T222—2006制取化學試樣進行了成品化學成分及五害元素分析,結果見表4。

3.2 非金屬夾雜物檢測

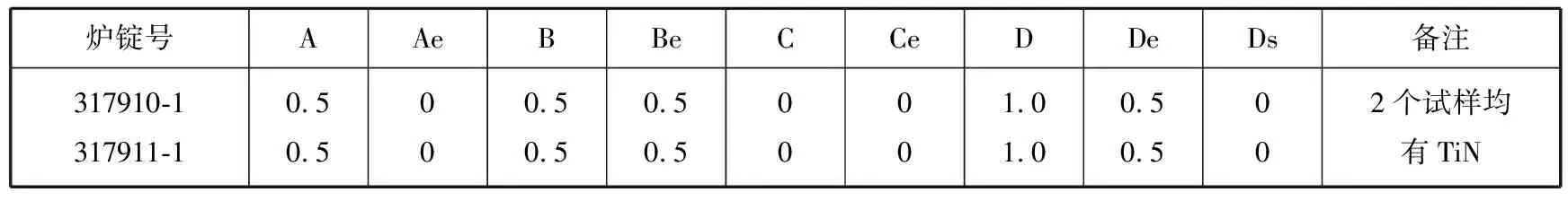

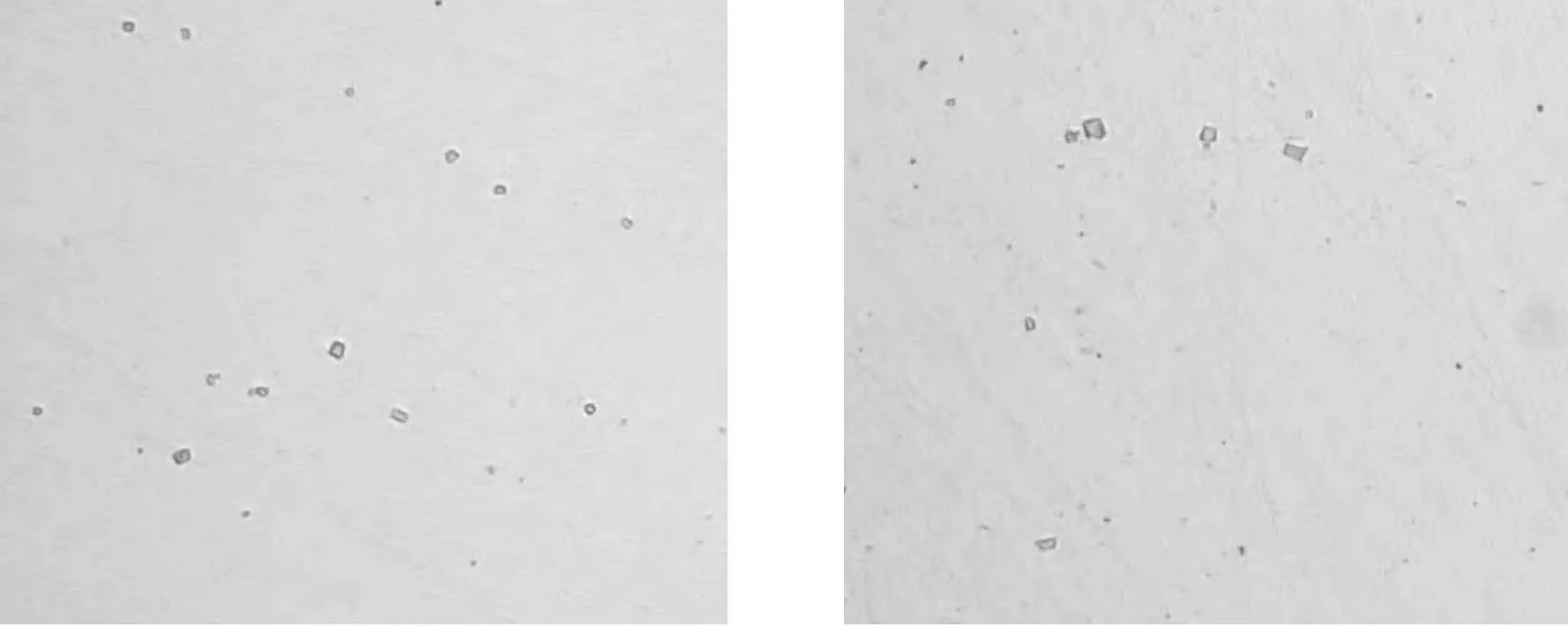

切取金相試樣,經磨制拋光后,利用MM-6金相顯微鏡,按照GB/T10561—2005中A法對非金屬夾雜物進行評級,結果見表5。各項夾雜物級別均不高,但是試片表面分布有大量的塊狀黃色的TiN顆粒,具體形貌見圖2,圖3。

3.3 晶粒度和顯微組織檢測

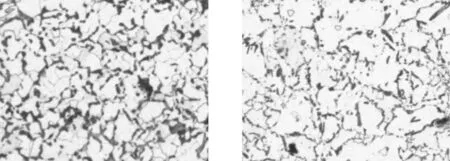

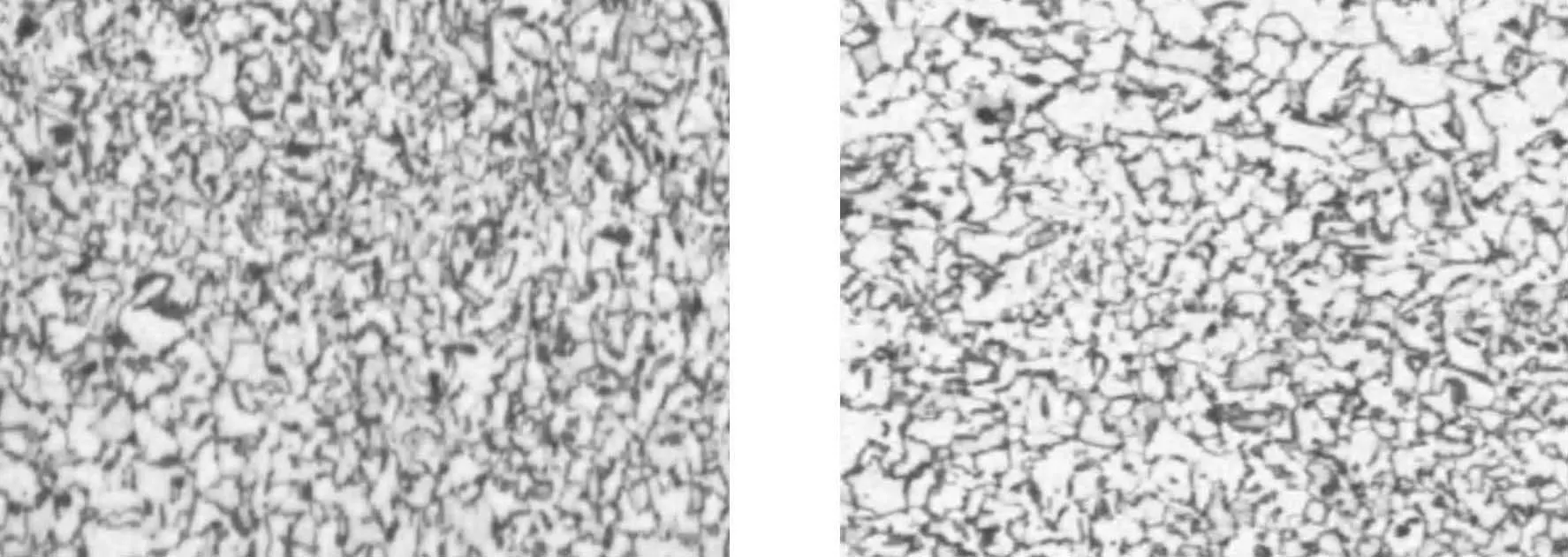

將上述金相試樣的拋光面利用4%的硝酸酒精溶液進行侵蝕,然后按照GB/T6394—2002進行晶粒度評級。其中爐錠號317910-1的晶粒度為(6~7)級,爐錠號317911-1的晶粒度為(5~6)級,如圖4、圖5所示。按照GB/T13298—1991進行顯微組織觀測,均為正常的鐵素體+珠光體。

4 分析原因

根據理化檢測結果,鍛件的化學成分均滿足技術協議要求,對低溫沖擊功有顯著影響的S、P及五害元素(As、Sn、Pb、Sb、Bi)也較低,其中Mn元素含量略偏下限。據資料介紹,對于含碳量較低的結構鋼,適當增加錳元素的含量能夠提高材料的沖擊韌性。鋼中非金屬夾雜物相對較少,但是試樣表面分布著大量的黃色塊狀氮化鈦。氮化鈦屬于硬脆相,分布在鋼機體上,割裂鋼的基體連續性。且據資料介紹,當鈦加入量達到0.03%(質量分數)時,液態時就形成大顆粒的TiN,細化奧氏體晶粒的作用減弱,再加上過剩鈦在晶界富集,致使鋼的低溫沖擊功明顯下降[1]。此外,鍛件經正火處理后晶粒度仍然比較粗大,顯然對低溫沖擊功也有較大影響。

根據理化檢測及分析結果,結合實際生產工藝,認為造成低溫沖擊功異常偏低的原因主要有以下幾個方面:

(1)鋼中錳元素含量略偏下限,對于低合金高強度鋼來說,不利于提高低溫沖擊韌性。

(2)鈦元素含量過高,導致鋼基體上析出大量無規則分布的黃色塊狀氮化鈦,過剩的鈦可能在晶界富集,形成大量的黃色塊狀氮化鈦析出聚集在奧氏體晶界,致使鋼的低溫沖擊功急劇下降。

(3)鈦含量達到0.03%(質量分數)時,細化奧氏體晶粒的作用減弱,使鑄態晶粒粗大。在隨后鍛造時,加熱溫度較高,粗大的原始晶粒在后續鍛造的過程中難以破碎。且鍛造終鍛溫度偏高,導致原始的粗大晶粒在隨后的再結晶過程中形成大晶粒,進一步降低沖擊韌性。

5 工藝改進及效果

5.1 調整化學成分

對錳元素含量進行內控,要求錳元素的質量分數在1.40%~1.70%(質量分數)之間,以利于提高材料的低溫韌性。調整鈦元素含量,保證成品鈦元素含量少于0.03%(質量分數)。

5.2 優化鍛造工藝

鋼錠脫模后熱送至鍛壓廠,首先降低加熱溫度,入燃氣爐在1 150~1 200℃加熱。適當降低終鍛溫度,由于采用精鍛機鍛造,鍛造速度較快,終鍛溫度不易控制,通過降低始鍛溫度(1 100~900℃)來達到控制終鍛溫度的目的。鍛后立即坑冷,然后轉至正火效果相對較好的熱處理廠進行正火處理。

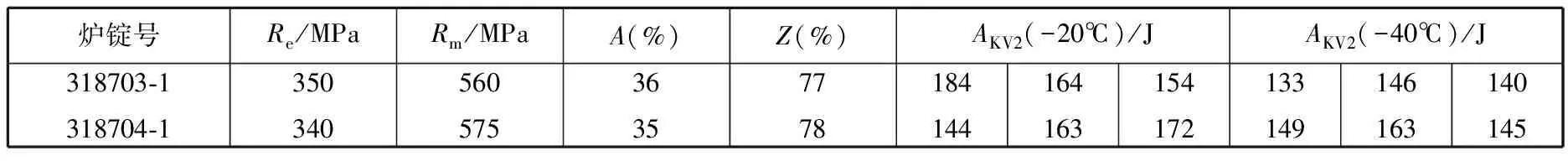

按照改進工藝生產的Q345D鍛件,化學成分見表6。晶粒度均在8~9級之間,見圖6、圖7所示,力學性能見表7,完全滿足客戶要求,且低溫沖擊功與原工藝相比有了大幅度的提高。

圖2 317910-1 TiN分布形貌 100× 圖3 317911-1 TiN分布形貌 100×Figure 2 morphology of TiN distribution,317910-1,100× Figure 3 morphology of TiN distribution,317911-1,100×

圖4 317910-1 晶粒度 100× 圖5 317911-1 晶粒度 100×Figure 4 Grain size of 317910-1 Figure 5 Grain size of 317911-1

圖6 317910-1 晶粒度 100× 圖7 317911-1 晶粒度 100×Figure 6 Grain size of 317910-1 Figure 7 Grain size of 317911-1

表6 化學成分值(質量分數,%)Table 6 The chemical composition (mass fraction %)

表7 改進工藝后的力學性能Table 7 The mechanical property of the improved process

6 結語

實踐證明,通過調整化學成分,將錳含量控制在1.40%~1.60%(質量分數)范圍內,保證成品鈦元素質量分數小于0.03%,并適當降低鍛造加熱溫度及終鍛溫度,加強正火效果,保證獲得細小均勻的晶粒,使Q345D鋼獲得了良好的綜合力學性能,低溫沖擊功合格率大幅度的提高,完全滿足了客戶提出的技術協議要求。

[1] 李國忠,曹紅福,惠榮等.鈦鋁含量對低合金高強度鋼Q345D低溫韌性的影響[J].特殊鋼,2002,23(1),53-54.

[2] 齊俊杰,黃運華,張躍.微合金化鋼[M].北京:冶金工業出版社,2006.

[3] 王祖濱,東濤.低合金高強度鋼[M].北京:原子能出版社,1996.

[4] 韓德偉,張建新.金相試樣制備與顯示技術[M].天津:中南大學出版社,2005.