鋁合金誘導輪本體的鑄造工藝

劉曉錦 孔繁鋼

(1. 包頭鋼鐵設計研究總院冶金設備所,內蒙014010; 2. 國電聯合動力技術(包頭)有限公司,內蒙古014030)

1 鋁合金誘導輪本體的技術條件

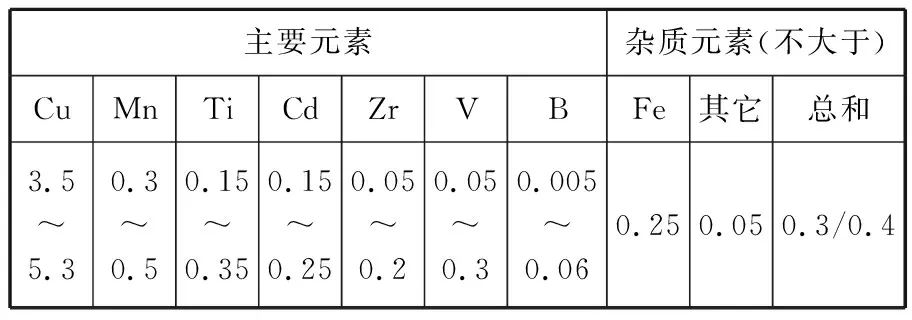

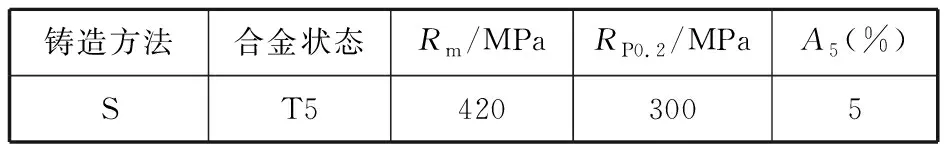

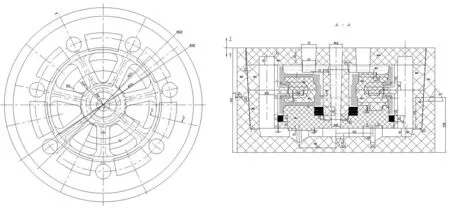

(1)鋁合金誘導輪鑄件外形尺寸為?520 mm×220 mm,主要壁厚為13 mm~25 mm,鑄件重量為67 kg,材質為ZL205A,其化學成分要求見表1,力學性能要求見表2,鑄件形狀見圖1。

(2)鑄件的熱節點相關部位要進行無損探傷檢測。

表1 ZL205A合金的化學成分(質量分數,%)Table 1 The chemical composition of ZL205A alloy(mass fraction, %)

表2 ZL205A合金的力學性能Table 2 The mechanical properties of ZL205A alloy

圖1 誘導輪本體鑄件Figure 1 Inducer body castings

(3)鑄件表面光潔,無鑄造缺陷。

2 誘導輪本體鑄件的鑄造工藝性分析

2.1 材質分析

ZL205A合金是目前鋁合金中強度最高的合金,屬于Al-Cu系合金。該合金為固溶體型合金,凝固范圍寬、鑄造性能差,易產生縮松及熱裂現象。另外,為確保ZL205A具有良好的綜合力學性能需加入較多有益的合金元素,如:加入Mn降低Fe的有害作用;加入Ti和B以細化晶粒;加入Zr和V形成Al3Zr、Al7V成為α固熔體的外來異質結晶核心,使結晶晶粒細化,提高合金的高溫強度;加入Cd促進時效時亞穩定相θ′的析出和生長,提高合金的強度。這些合金元素的加入同時也增加了熔煉的難度,冶煉工藝十分復雜。

2.2 工藝結構分析

鑄件為雙層輪狀組合類鑄件,熱節點較多,最大壁厚72 mm,最小壁厚只有30 mm,中部輪軸及兩層輪緣處較厚。鑄件整體尺寸為?520 mm×220 mm,重量67 kg。該鑄件輪緣與支撐板相連處的熱節部位需進行X射線探傷檢查,不允許有縮松、氣孔等鑄造缺陷,所以必須對這些熱節部位采取有效的補縮或激冷措施。 對中間輪軸需進行局部加強激冷,使其能獲得致密的組織及較高的本體強度。根據鑄件的結構及這些特殊要求,確定采取多層分型組芯造型方案,下部以放置冷鐵為主,上部厚大部分放置冒口,這樣既可以調整鑄件的凝固順序,也可以確保鑄件內部組織致密,避免縮孔及縮松缺陷的產生。

ZL205A合金鑄造性能較差,形成順序凝固的難度較大,僅靠冒口補縮較困難,必須與冷鐵配合使用,才能合理的調整凝固順序,獲得致密的組織。

2.3 鑄件質量要求分析

表面質量要求較高,鑄件熱節部位進行無損探傷,不允許有縮松、氣孔等鑄造缺陷。

3 誘導輪本體鑄件工藝總體方案制定

3.1 鑄造工藝方案的確定

(1)造型方式的確定

根據鑄件的結構分析及表面質量要求高的需求,我們決定在試制生產過程中采用樹脂砂造型、制芯工藝。樹脂砂造型工藝是一種先進的造型工藝手段,具有表面質量好,尺寸精度高等優點。采用樹脂砂造型方式完全能夠滿足鑄件的造型操作及表面質量要求。

(2)分型面的確定

根據鑄造工藝性分析,我們確定采用輪緣側面為分型面,分四層組芯造型,可以確保鑄件結構形狀。

(3)澆注系統的確定

由分型方案確定澆注方式為中注式,橫澆道位于誘導輪底部,分七個方向與周圍七個縫隙筒相連,內澆道從誘導輪輪緣處引入型腔。

澆注系統采用底注開放式澆注系統,使鋁液快速、平穩充型,避免冷隔、夾渣及澆不足現象。

內澆口采用縫隙式澆口。澆口比例為:直∶橫∶內=1∶4.34∶13.36。直澆口從鑄件中部軸孔進入,橫澆道從底部進入縫隙筒中,再由縫隙澆口進入鑄件的型腔。

存在于我國大部分企業中的,阻礙其基層黨建政工工作開展的一個重要影響因素,就是企業不論是管理人員還是員工,都沒有從源頭上給予黨建政工工作足夠的重視度,這就導致了企業上下對黨建政工工作從思想上的漠視。現如今,隨著我國經濟市場的規模不斷擴大、發展形式更加多樣化,存在于我國企業中的競爭變得更加激烈,而企業內部基層黨建政工工作是否有一個良好的開展,也是企業綜合競爭力的其中一部分,其重要性是毋庸置疑的。

(4)冒口及冷鐵位置的的確定

為確保鑄件的內部質量,我們采用冷鐵和冒口相結合的方式調整鑄件的凝固順序。根據工藝分析在鑄件的上部輪緣放置七個補縮冒口,中間輪軸上部放置兩個補縮冒口,其目的一是調整鑄件的凝固順序;二是為鑄件提供充足的補縮鋁液,避免熱節部位產生縮松現象。

(5)誘導輪本體的鑄造工藝圖見圖2。

3.2 主要生產設備的確定

(1)冶煉設備:300 kg電阻坩堝爐。

(2)碾砂設備:S206碗形樹脂砂混砂機。

(3)熱處理設備:EKCL-120鋁合金快速淬火爐。

圖2 誘導輪本體鑄件的鑄造工藝圖Figure 2 The casting process of inducer body

(4)鋁液檢測儀器:便攜式數字式測溫儀。

3.3 熔煉工藝的制定

(2)所有金屬爐料全部進行烘烤,烘烤溫度200~300℃;所用的精煉劑、晶粒細化劑均需進行烘烤,烘烤溫度150~200℃;所用的工具刷涂料后進行烘烤。

(3)精煉采用專用精煉劑,精煉溫度720~750℃,精煉時間為10 min ~20 min。

(4)澆注溫度710~750℃。

3.4 熱處理工藝的制定

采用快速淬火熱處理爐對鑄件進行T5熱處理,裝爐溫度,保溫時間見相應的規范文件。

4 生產試制情況

在對上述工藝做了充分準備后,采用木模進行了試制生產。試制中采用樹脂砂造型、制芯。生產前對各工序的操作工進行技術交底培訓。

4.1 熔煉操作控制

(1)把準備好的爐料按回爐料—鋁錠—合金順序加入坩堝。

(2)送電熔化后,用熱電偶測量鋁水溫度,溫度達到710~750℃時扒去熔渣進行精煉操作。

(3)稱取占合金總量0.5%~0.7%的專用精煉劑,分兩次進行除氣處理。精煉后取含氣試樣進行檢查,直至合格為止。

4.2 造型操作控制

由于采用組芯造型,全部型芯采用樹脂砂打制,砂芯配合表面應打磨平整。冷鐵掛砂后必須進行烘烤。耐磨鋼環在組型前應加熱,注意保護型腔工作表面不應有損壞現象。

組型前應吹凈浮砂,放好封箱膏,插入合箱導桿,小心組芯合型。組合好砂型后,用鎖緊螺栓鎖緊上、下夾緊板,安放好澆口杯,準備澆注。

4.3 澆注操作控制

合金澆注應在鑄型組合工作和澆注準備工作全部完成后開始。澆包在使用前應清除金屬殘渣及氧化物,噴刷涂料并烘烤至暗紅色;新修澆包在使用前應仔細烤干并涂刷涂料。澆注時用澆口塞堵好澆注孔,澆包嘴應盡量靠近定量澆口杯,一般應不大于200 mm。當鋁液注滿定量杯后,測量澆注溫度,溫度在710~720℃時拔出澆口塞。當鋁液上升至冒口2/3處時堵上澆口,點澆冒口至滿。

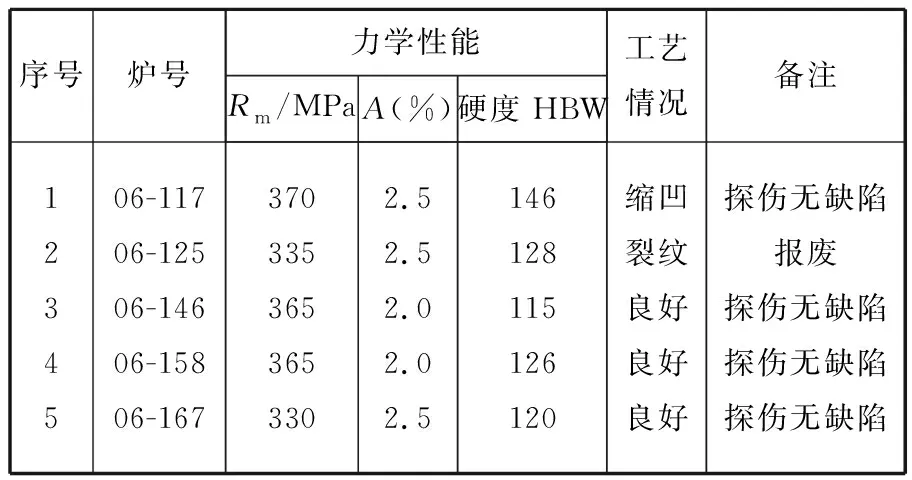

4.4 試制期間共澆鑄誘導輪本體鑄件5件,情況見表3。

表3 鑄件力學性能情況Table 3 The mechanical properties of inducer body castings

5 結果分析

我們采用上述工藝澆鑄的5件誘導輪本體鑄件鑄件表面光潔、沒有掉砂及砂眼類缺陷。有1件部分冒口根部出現了縮松,經分析認為主要是由于冒口較低造成,經調整冒口套的高度后,縮松消除。另外在鑄件上局部出現有不影響使用的縮凹現象,通過改進冒口的形狀消除了這類現象。

6 結論

(1)通過采用合理的鑄造工藝,并利用冒口及冷鐵來調整鑄件的凝固順序,可以獲得組織致密的鑄件。

(2)縫隙式內澆口的采用可使金屬液平穩進入型腔且補縮充分,可防止縮松缺陷。

(3)嚴格控制澆注操作,澆注后應點澆冒口,提高冒口補縮能力,避免縮松缺陷。

(4)嚴格各工序的操作,杜絕人為的鑄造缺陷。

[1] 羅啟全,等編著.鋁合金熔煉與鑄造.廣州:廣東科技出版社,2002.

[2] 魏兵,袁森,張衛華,著.鑄件均衡凝固技術及應用.北京:機械工業出版社,1998.