焊接變形三維攝影測量技術的研究

平 萍 白 泉

(1.太原重工煤化工分公司設計所,山西030024;2.太原重工鑄鍛分公司工藝所,山西030024)

在焊接構件的生產中,殘余變形不僅影響結構的尺寸精度和外觀,而且可能降低其承載能力和力學性能。矯正焊接變形費時、費工,甚至還會帶來新的問題。因此,采取相應措施預測和減少變形對焊接結構質量的改進是十分重要的[1~6]。因此,國內外研究者都花費了大量的時間去設計各種方法對焊接變形進行測量。傳統的焊接變形測量方法一般分為動態測量和靜態測量兩大類,區別是前者需要在測量變形的同時對溫度加以測量;后者不需測量溫度,可以直接得到變形量,但不能實時測量[7]。由于焊接是一個涉及到熱、力、冶金等多學科的極為復雜的過程,因此要對其焊接變形進行準確模擬十分困難[8]。隨著計算機和傳感技術的發展,焊接變形的測量方法開始向自動化、智能化的方向發展[9,10]。其中,將三維攝影測量技術應用于焊接動態變形測量是一種較好的嘗試。目前該方法已經較廣泛的應用于材料力學試驗當中,用于焊接變形測量則比較少見。本文基于攝影測量的原理,研究一種新的焊接變形動態測量的方法。

1 數字圖像的自動處理

1.1 圖像的獲取

獲取被測目標的影像是攝影測量的一個首要的基本過程。本文采用DH1302UM雙目像機,如圖1所示,其主要參數為1 280×1 024 pixel,CCD尺寸6.7 mm×5.3 mm。

圖1 DH1302UM雙目像機Figure 1 DH1302UM binocular camera

1.2 標志點的設計

數字近景攝影測量是一種基于圖像的測量技術,一般都是通過處理被測物體圖像中的特征目標(邊緣、拐角點、十字刻劃線、激光投射點或光條、圓形標志等)的影像,得到特征目標的二維圖像坐標即對特征目標圖像進行定位,然后進行測量。本文采用圓形作為基礎形狀來設計所需要的標志點。

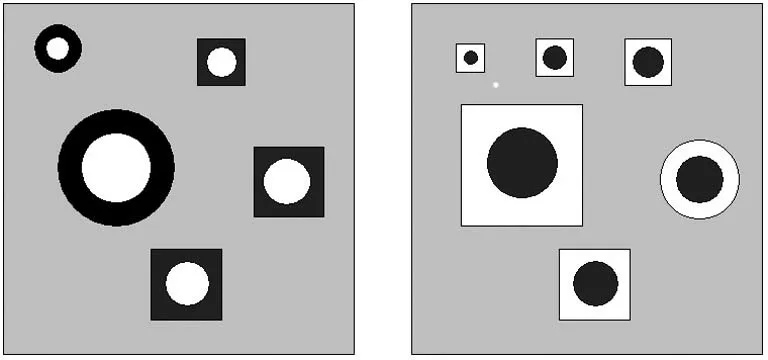

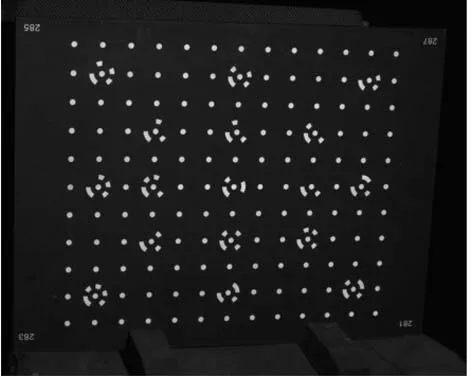

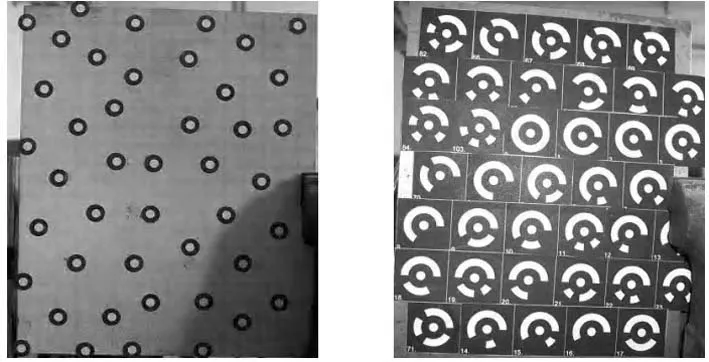

對于非編碼的標志點以一定半徑的圓點(黑底白色或者白底黑色,圖2所示)來實現就可以了,在使用中再去調整圓點的半徑以使其適和場景的大小以保證精度。

對于編碼的標志點必須設計一種確定的規則來約束使之能夠正確識別解碼。以白底黑色的編碼點為例(圖3),其設計方案為:中心的黑色圓點總是不變用來計算編碼點的圓心位置,而外圈的圓環則用來編碼,編碼的方式是把外圈等分成n(n為位數)個部分。

1.3 標志點的自動檢測識別

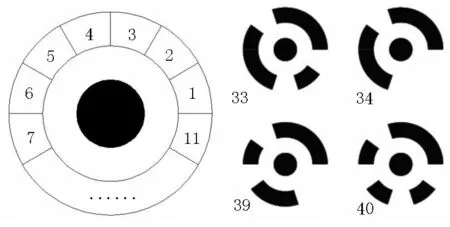

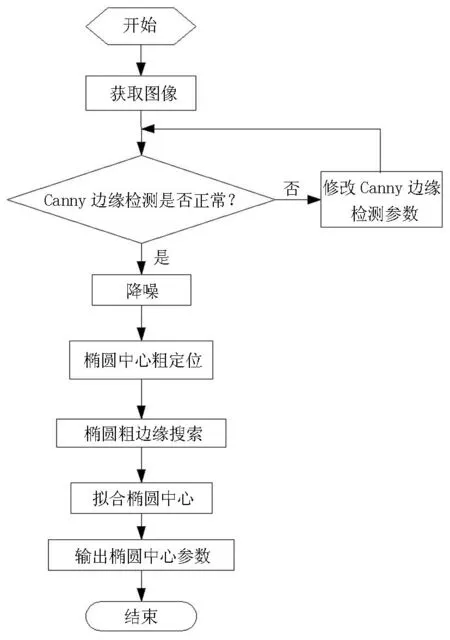

本文采用的橢圓中心定位流程如圖4所示。

圖2 兩種非編碼標志點Figure 2 Two kinds of non-coded mark point

圖3 編碼點示意及實例Figure 3 The schematic diagram and example of coded mark points

圖4 橢圓中心定位的流程圖Figure 4 The flow diagram of ellipse centering

對于編碼點的檢測,則需要在上述橢圓檢測的基礎上進行進一步的操作。由已經得到的橢圓參數,在每個橢圓長軸的2.8倍處構造一個新橢圓(見圖5)。然后估算所構造的新橢圓邊界大致包含的像素數量,根據像素數量計算步進角度,每個步進角度應包含2~5個邊界像素。最后根據步進角度計算細分數量。

在實際的應用中,通過處理灰度圖而得到一個由0和1組成的序列。另外,在每一個步進角度,在大小不同的同心橢圓上采了三個點(圖6所示),再由這三個序列通過一定的處理,得到一個和它們有相同容量的序列,通過這個序列經過進一步的處理,最終得到編碼序列。

最后,根據上面所得到的序列,找到這個序列在循環移位過程中的最小值,得到它的編碼,再根據設計時編碼和實際編號之間的關系查表計算實際編號。

圖5 編碼點周圍構造新橢圓Figure 5 Building new ellipse around coded point

圖6 編碼點周邊采樣Figure 6 Sampling around coded point

1.4 像點的系統誤差

根據像機的成像原理,物點經過透鏡攝影后成像在一個平面上,理想的透鏡成像可以簡化為一個小孔成像的數學模型。事實上,像機在制造過程中不可避免的會有鏡頭畸變、裝配誤差等,因此實際上得到的圖像并不是物體的完美投影,特別是采用廣角鏡頭時這種情況更是明顯。任一像點的系統性誤差是徑向畸變、偏心畸變、像平面內畸變和內方位元素不準確引起的畸變的總和,這些內部參數所引起的像點坐標偏差稱之為像點的系統誤差,寫成下式:

2 像機的標定

像機自標定是指僅通過像機運動所獲取的圖像序列來標定內部參數,而不需要任何的外部控制點,因而更加靈活,適用于在線測量。

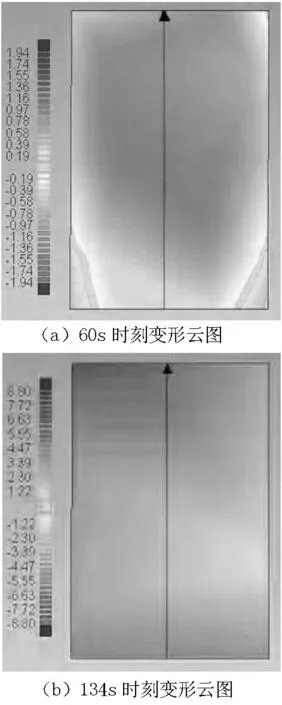

本課題組采用自制的如圖7所示的標定板,該標定板上所有的標志點坐標均為未知,只有斜對角兩對編碼點的距離為已知。用雙目像機從不同角度拍攝8次照片。通過圖像檢測算法得到標志點的圖像坐標和編碼標志點的編號之后,采用10參數模型,利用自標定算法對該像機進行標定計算,得到像機的10個內參數。標定誤差為0.035像素,兩像機間的夾角為28.23°。

圖7 實驗所用標定板Figure 7 Calibration plate used for test

在對數字像機標定之后可以根據誤差公式對獲取的圖像進行校正,調整使其更加接近于理論上的投影成像。

3 三維重建

假如能得到物體表面所有點的三維坐標,則三維物體的形狀與位置就是唯一確定的。在有些簡單的場合,如三維物體是個多面體,我們只需要知道它的各個頂點的三維坐標與相鄰關系,則該多面體的形狀和位置也是唯一確定的。因此,用立體視覺方法獲取三維點的坐標是最基本的,也是最簡單的,稱為基于點的三維重建。

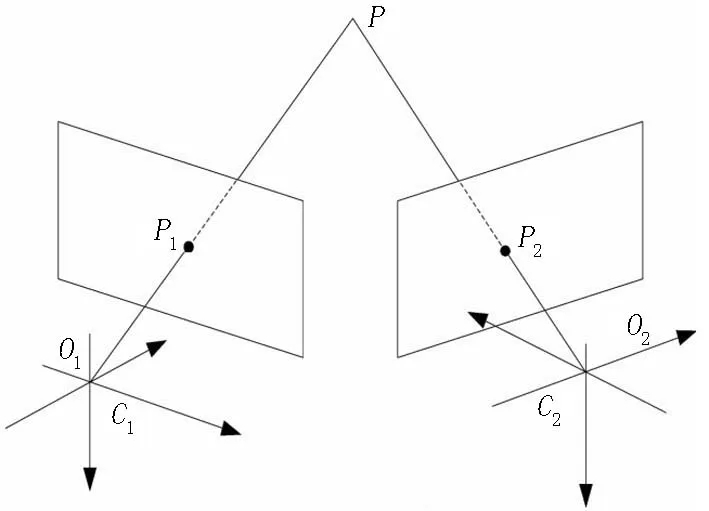

立體視覺技術是指通過對同一物體從不同角度獲得的兩幅圖像來恢復出被攝物體的三維信息(尤其是物體的深度信息)的過程。如圖8所示,根據實物點P在一幅圖像中的像P1和攝像機的光心僅能確定一條經過P的投影射線O1P,O1P上的任何一點在圖像1上的像點均為 P1。如果存在另一條與 O1P 不重合的投影射線經過P,則P在射線O1P上的位置就可以確定了。

攝影測量的基本成像模型是針孔模型。在成像模型滿足針孔模型假設的前提下,像點、光心和物點滿足共線方程,即三點共線。對于單像機的情況,如果光心和像點已知就可以確定像點和光心組成的唯一射線,而物點必然在此射線上。但是物點在此射線上的具體位置無法確定,就是說在沒有其他附加信息的條件下,僅用單個像機的單幅圖片是無法確定目標的三維位置的。

點的三維重建至少需要該點的兩個投影,在已知圖像坐標的前提下,再得到兩幅圖像的拍攝方位,就能計算出物體在物方空間直角坐標系中的三維坐標。

圖8 立體視覺原理Figure 8 The principle of stereoscopic vision

4 實驗及結果分析

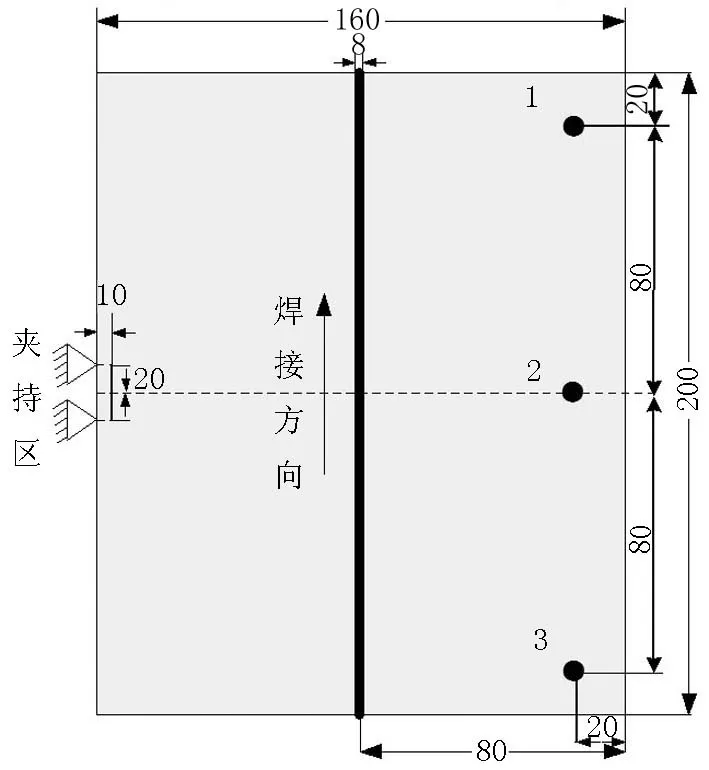

采用上述動態變形測試系統對不銹鋼薄板和普通低碳鋼薄板TIG堆焊的焊接變形進行了測試。實驗采用200 mm×160 mm×0.8 mm規格的板。焊接參數:焊接電流40 A;焊接電壓11 V;焊接速度分別為30 cm/min和25 cm/min;氬氣流量為8 L/min。3個位移傳感器位于距焊縫中心60 mm的點1、2、3處(如圖9所示)。

焊件的另一面布置編碼點或者非編碼點,如圖10所示。

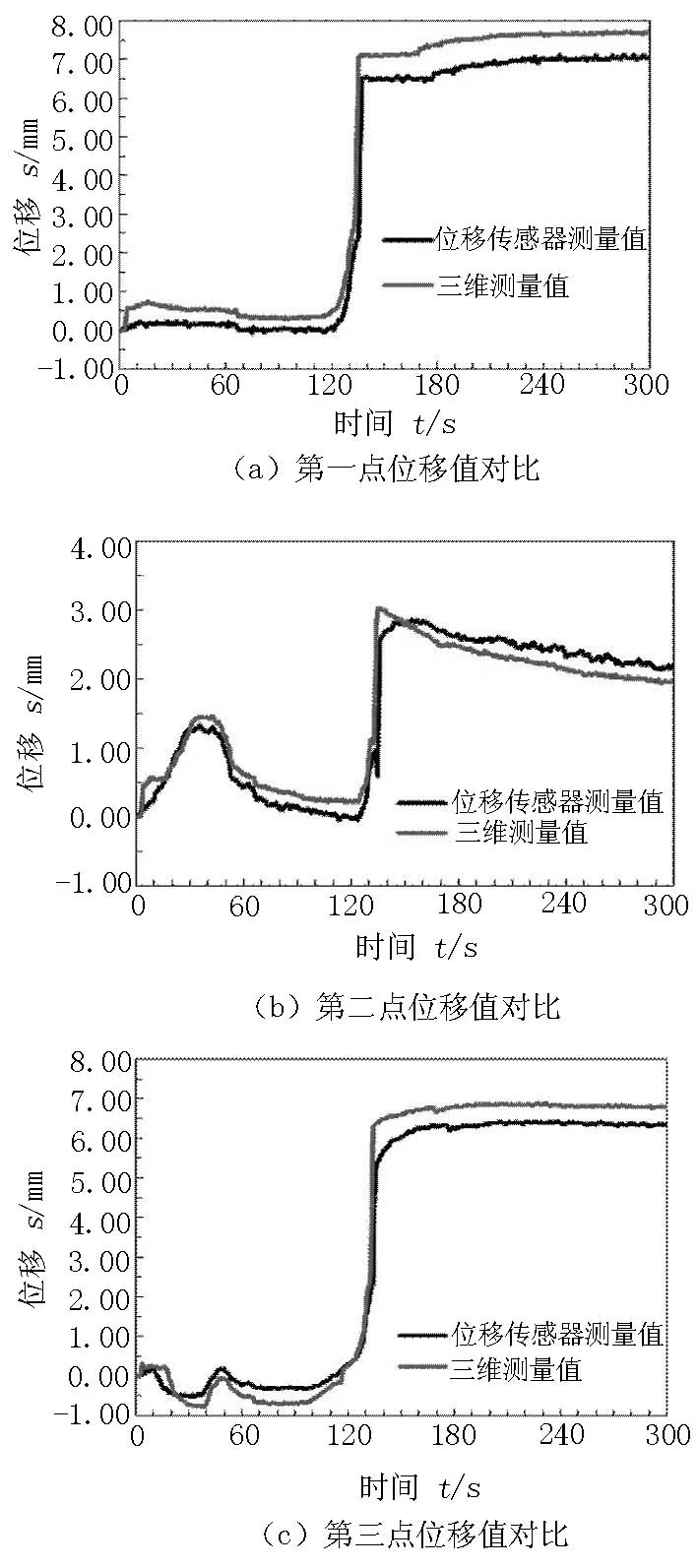

實驗結果如圖11所示。

圖11中第一點變形情況為:前2 min內基本沒有變形,可能是由于焊件本身就有比較大的初始變形,而且焊接速度較快,焊接熱影響區較窄,

圖9 位移傳感器布置示意圖Figure 9 The schematic diagram for displacement transducer arrangement

圖10 編碼點和非編碼點布置Figure 10 The arrangement of coded and non-coded points

圖11 實驗1位移值對比Figure 11 The comparison of displacemen values for test 1

對第一點的影響不大所致。在135 s左右突然產生很大的變形,幾秒鐘之后變形就趨于穩定,這是由于焊接的殘余變形突然釋放的結果;第二點變形情況為:在前40 s內,隨著時間的延續,焊件產生一個角變形,反映在2點處即該點變形逐漸變大。之后角變形逐漸釋放,所以40 s后到130 s內,變形又逐漸減小。之后突然產生很大的變形,幾秒鐘之后變形就趨于穩定,與第一點的情況相同;第三點變形的情況基本同第一點,不同的是前2 min左右內變形較第一點稍大,可能是由于焊接方向是由下往上,焊接熱量首先傳到第三點,所以對第三點的影響較為明顯的緣故。

圖12 實驗2位移值對比Figure 12 The comparison of displacemen values for test 2

圖12中這三點的變形情況都是隨著時間的延長,變形逐漸增大,到最大值之后開始減小,隨后減小到某一固定值后趨于穩定。這是由于焊接速度較小,焊件產生了較大的角變形,隨后的冷卻過程中,這種角變形又稍微釋放一點,穩定在一個固定值處。由于焊件上下兩端與中間位置處釋放的變形量不同,所以最終焊件是角變形與彎曲變形的復合變形。

從以上兩個實驗可以看出,三維攝影測量系統的測量值與位移傳感器的測量值基本趨于一致,說明三維攝影測量系統可以很好的應用于焊接變形的動態測量。

三維攝影測量系統由于采用的是非接觸式測

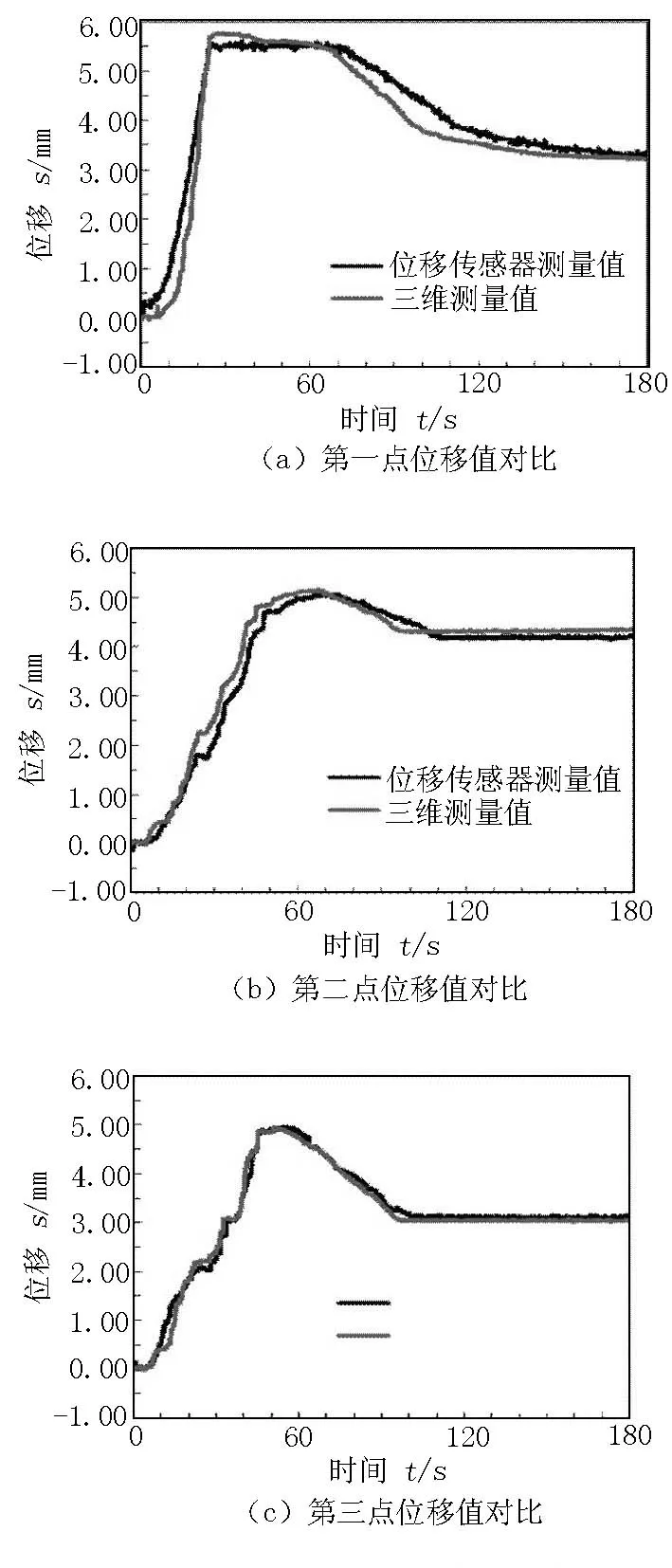

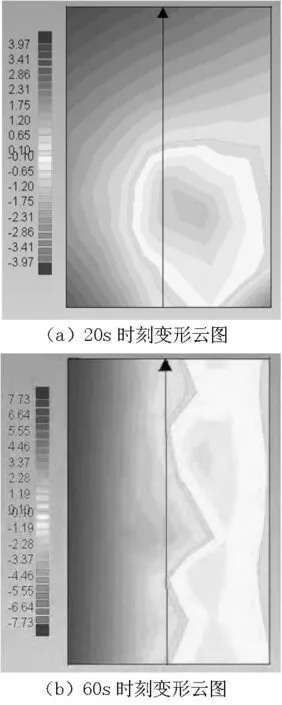

圖13 實驗1不同時刻焊件的變形云圖Figure 13 The deformation cloud charts of weldment for test 1 under different moment

圖14 實驗2不同時刻焊件的變形云圖Figure 14 The deformation cloud charts of weldment for test 2 under different moment

量,因此可以避免接觸式測量的很多缺點。此外三維攝影測量系統還可以根據不同時刻各點的變形值得到焊件整個面的動態變形云圖。由本實驗數據近似計算得到的幾個時刻的變形云圖見圖13和圖14。

從圖13中可以看出,實驗1的60 s時刻焊件的四個邊角都略為上翹,中間下凹,大致符合初始角變形與小彎曲變形復合變形的情況;134 s時刻焊件上下兩端位移最大,左右兩邊位移次之,中間位移較小,符合大彎曲變形與角變形復合變形的情況。其余云圖也都與實驗過程中觀察到的焊件變形一致。

5 結論

試驗結果證明,該三維測量系統可以很好的應用于焊接變形的動態測量中,并且可以獲得焊件不同時刻的變形云圖。從而為焊接變形的動態測量提供了一種新的方法。

[1] 張建強,趙海燕,吳廷,等.焊接過程三維應力變形數值模擬研究進展[J].焊接學報,2003,24(5): 91-96.

[2] 劉川,張建勛.基于動態子結構的三維焊接殘余應力變形數值模擬[J].焊接學報,2008,29(4):21-24.

[3] SAA Akbari Mousavi, R Miresmaeili. Experimental and numerical analyses of residual stress distributions in TIG elding process for 304L stainless steel[J]. Journal of Materials Processing Technology, 2008, 208: 383-394.

[4] Dean Deng, Hidekazu Murakawa. FEM prediction of buckling distortion induced by welding in thin plate panel structures[J]. Computional Materials Science, 2008, 43: 591-607.

[5] Dean Deng. FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J]. Material and Design, 2009, (30): 359-366.

[6] Dean Deng, Wei Liang, Hidekazu Murakawa. Determination of welding deformation in fillet-welded joint by means of numerical simulation and comparison with experimental measurements [J]. Journal of Materials Processing Technology, 2007, 183: 219-225.

[7] 阮星誼,包曄峰,石忠賢.焊接變形測量方法[J].電焊機,2005,35(5):55-57.

[8] 徐琳,嚴仁軍.T形焊接接頭殘余應力與變形的三維數值模擬[J]. 江蘇船舶,2007,24(1):5-8.

[9] 王蕊,張建勛,肖克民,等.焊接變形與熱循環動態測試系統開發[J].焊接設備與材料,2006,35(4):37-39.

[10] 王蕊,張建勛,梁振新.新型焊接變形與熱循環動態測試系統[J].焊接,2006(1):27-30.