離心鑄造復合軋輥裂紋原因分析

張文慈 秦建平 谷 霞 徐龍立

(太原科技大學材料科學與工程學院,山西030024)

當前,國內外板材廠家所使用的精軋軋輥大多數為高NiCr離心復合鑄鐵軋輥,其表面硬度在65HS~85HS之間,芯部材質為普通球墨鑄鐵。其生產過程是將熔煉好的高NiCr合金鐵液,澆注在轉動的模具當中,冷卻到一定階段后再填入普通的球墨鑄鐵鐵液。軋輥裂紋是離心鑄造生產復合軋輥的主要報廢原因之一,而產生裂紋的原因主要有以下幾方面:(1)化學成分;(2)涂料;(3)離心機速度;(4)冷型。

1 裂紋產生的原因

1.1 高鎳鉻軋輥化學成分分析

實踐證明,軋輥的化學成分對軋輥的組織性能起主導作用。除冷卻速度、冶煉工藝等因素外,各組成化學元素的含量也存在一定的相互影響與制約。其中碳元素的存在狀態對軋輥的組織性能影響很大,而碳元素究竟以石墨或者滲碳體的狀態存在,取決于鐵水的成分、澆鑄后鐵水的冷卻速度、合金元素的石墨化傾向程度以及鐵水的熔煉工藝。在一定的冷卻條件下,合理的增加含碳量,則會增加工作層內滲碳體的含量,降低白口層的深度,從而使軋輥的硬度增大,同時軋輥的脆性也會增高。但是如果碳含量過高,由于石墨化作用以及石墨偏析的存在,軋輥的硬度與強度反而會降低,還將導致白口層的組織脆化使軋輥熱穩定性降低。

硅元素是比較強烈的石墨化元素,具有一定的脫氧效果,在鑄造軋輥生產中起著調節性能的重要作用。但含量過高時會形成粗大的M C 型碳化物以及鐵素體,導致組織的硬度和韌性降低。

錳元素在鐵水中起著脫氧脫硫的作用:FeO+Mn= MnO +Fe、FeS+Mn= MnS+ Fe。所以錳可以凈化鐵水,在合理的規范內增加錳含量,會細化金屬基體組織、增加硬度。一般來說,高鎳鉻軋輥中錳的含量為(質量分數,下同)0.5%~1%。

磷硫一般情況下被認為是難以完全消除的有害元素。磷的存在會增加軋輥的脆性,軋鋼生產過程中易造成軋輥斷裂。硫形成的硫化物同樣會降低軋輥的強韌度,因此應該嚴格控制硫磷的含量。但考慮其他條件如涂料、澆注溫度等不能完全滿足工藝要求的時候,需要保持一定的磷含量,以防止發生軋輥開裂。一般要求磷含量在0.2%~0.45%(質量分數,下同)。同時由于在實際的生產過程中,生產冷硬鑄鐵軋輥澆注前幾分鐘加入適量的硫可以細化組織,并增加白口層的硬度,所以一般硫的含量要求在0.01%~0.05%。

鎳和硅一樣具有石墨化的作用,在軋輥生產中,合理的加入一定量的硅,還可以增加軋輥的淬透性,在高鎳鉻軋輥的生產中,鎳的加入量一般要保持在3.5%~5%。

鉻在鑄造過程中會形成穩定的M3C,能夠提高軋輥的淬透性和熱穩定性,在工藝要求范圍內軋輥的硬度隨著鉻含量的增加而增高,但同時軋輥的脆性也隨之增高。鉻一般與鎳、鉬等配合使用,相互制約。

鉬元素的加入可以細化石墨,在鑄鐵軋輥生產中有著溫和碳化物形成的作用,使軋輥的強度和高溫性能得到改善。一般要求鉬的含量在0.2%~0.6%。

1.2 冷型與軋輥涂料

冷型與軋輥涂料在軋輥生產中起著重要的作用,對裂紋的產生有著很大的影響。在外力或者熱應力的作用下,軋輥冷型會發生變形,嚴重情況下會產生內壁裂紋或者蝕坑,裂紋處的涂料厚度將會大于其周圍區域。在冷型裂紋處的金屬由于熱傳導速度小,凝固速度將低于其他部位,這樣裂紋處的金屬將會受到收縮應力的作用而產生與冷型內表面裂紋一致的裂紋。而涂料的作用就是調整冷卻速度,以降低鐵水對冷型的熱沖擊。如果涂料有局部的脫落或者厚度不均勻,在涂料薄的地方熱量傳導速度快,涂料厚的地方速度慢,那么鐵水澆入冷型后同樣會冷熱不均勻導致收縮不均勻而產生裂紋。如果涂料過厚,在與鐵水的摩擦以及離心力的作用下,涂料會變得開裂或者剝落,在軋輥凝固的過程中,同樣會產生裂紋。好的軋輥涂料應該具有光滑致密的表面,且硬度由里至外逐漸變化。

1.3 離心機速度

在離心鑄造軋輥的生產過程中,由于鑄型的高速轉動是在離心機上完成的,所以離心機的不同速度將會對軋輥的成形產生很大的影響。如果離心機轉速過低,則會產生較大的震動,對于合金含量較高的軋輥來說,鐵水發生合金偏析的可能性將會增大。合金偏析將會造成軋輥輥身組織性能的不均勻,且偏析程度隨著震動的增大而增大,其中鎳與鉻的偏析更加明顯。如果離心機的轉速過高,則會加快鐵水的冷卻速度,由于巨冷而產生表面裂紋。

2 實例分析與判斷

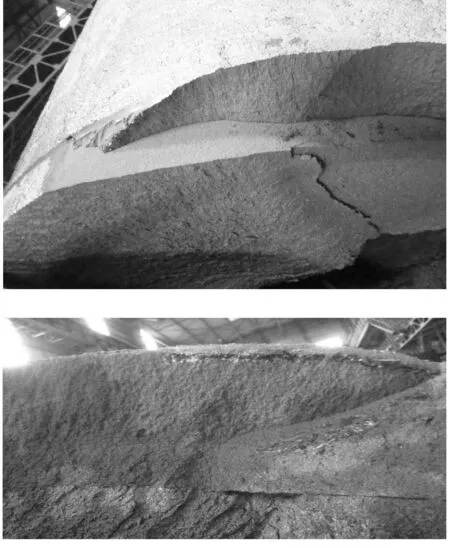

在同期生產的24根軋輥中,一共出現兩根軋輥輥身出現裂紋,見圖1、圖2。從表面上看,兩根軋輥的裂紋性質是不同的。

2.1 化學成分比較

首先我們分析了化學成分的原因。通過與其余同期生產的12根正常的軋輥比較,比較其外層C、Si、Mn、P、S、Cr、Mo、Ni等化學成分含量,通過比較我們得到以下信息:碳含量范圍均控制在3.1%~3.4%內,屬于正常范疇;硅含量范圍均在1.0%~1.2%;錳含量范圍在0.6%~0.8%;磷含量均在0.045%以下,硫含量均在0.035%以下,鉻含量在1.65%~1.85%;鉬含量在0.4%~0.5%;鎳含量在3.8%~4.2%。所有元素均在控制范圍內。同時復檢的結果與上述結果基本無差別,因此基本排除了化學成分的原因。

圖1 1#軋輥裂紋形狀Figure 1 No.1 roll crack shape

圖2 2#軋輥裂紋形狀Figure 2 No.2 roll crack shape

2.2 金相分析

1#軋輥裂紋的開裂位置位于軋輥的內層與中間層之間,此類型的裂紋多由結合不良或者內應力過大產生。該軋輥的外層設計澆注厚度為110 mm,而從斷面測量得知,該軋輥的外層厚度為80 mm。這說明有將近30 mm的外層被熔合,由此可以基本排除結合不良的可能性。雖然從圖1的斷面上我們能看到結合部位有明顯的分界線,看上去沒有結合好,其實是由于材質的不同造成的。軋輥的內層為球墨鑄鐵,外層為高合金冷硬鑄鐵,因此呈現出不同的顏色。外層與中間層,中間層與內層之間都會出現一條分界線,屬于正常現象。為了判斷是否是由內應力過大造成的,我們做了金相分析。

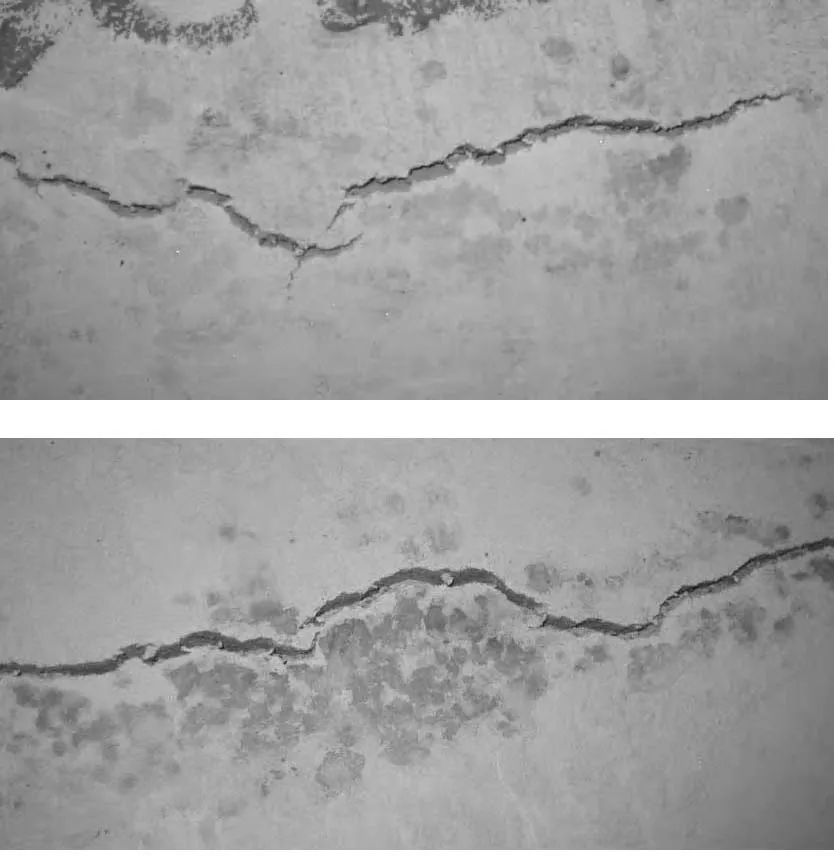

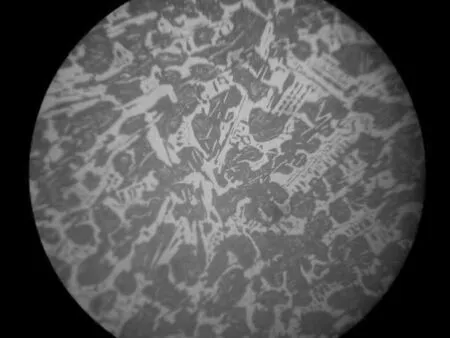

圖3 1#裂紋處金相Figure 3 No.1 roll crackle metallographic

圖4 2#軋輥裂紋處金相Figure 4 No.2 roll crackle metallographic

由金相圖3、圖4我們可以看出,雖然兩支軋輥的裂紋形狀差距較大,但二者的裂紋處金相有著相同的特征。軋輥外層石墨非常少且形狀像團絮狀,跟正常軋輥外層的蠕蟲狀石墨有所不同。且裂紋處的石墨形態很差,存在片狀割裂體,晶粒大小差距比較大。初步判斷是由于冷卻速度過快導致軋輥內應力過大造成的。軋輥外層與中層的結合處相對比較脆弱,所以更容易開裂。查看該軋輥生產記錄,通過對比發現,生產該軋輥時的離心機轉速為120 G,明顯高于其余13根(90 G)。

3 改良措施

通過以上分析我們得知,兩支軋輥出現裂紋的原因均為離心機轉速過快。針對原因我們提出以下改進措施。

3.1 計算調整冷型轉速

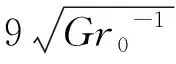

計算冷型轉速的經驗公式有:①重力系數鑄型轉速計算公式;②凱門鑄型轉速計算公式;③康斯坦丁諾夫鑄型轉速計算公式。其中重力系數鑄型轉速計算公式較適用于軋輥冷型的轉速計算,該公式為:

式中:n為冷型轉速(r /min);r0為型腔內半徑(m);G為重力系數。

在實際生產中,我們采用經驗公式計算冷型速度后,還要根據實際的生產情況適當的進行調整。如果成分偏析情況嚴重時,可適當的提高冷型轉速,但不可調整的太過,否則將會出現上述的情況導致裂紋的產生。

3.2 適當調整合金成分含量

在不影響軋輥工作層使用性能的前提下,適當降低工作層中形成碳化物元素的含量,提高硅含量,以盡可能縮小合金結晶溫度范圍,減小合金的收縮量,降低熱應力,從面降低裂紋敏感性。適當提高鉬含量,以提高合金高溫強度,減小裂紋傾向。加強對有害元素的控制;加強還原期控制,采用變質孕育工藝;加強爐內除氣去渣措施與采取有效的脫硫脫氧工藝,達到凈化鐵液的目的,并使石墨形態由片狀改變為團狀或蠕蟲狀。減少片狀石墨在基體中的割裂作用,從而強化基體,提高抗裂紋能力。

3.3 合理配制涂料

合理配制涂料,并充分攪拌以提高涂料成分的均勻性。同時,在離心過程中,保證“O”型玻璃渣撒均勻,無裸露表面。在冷型的兩端采取保溫措施,降低兩端的冷卻速度,使之與中部的冷卻速度相同。

4 結語

生產高鎳鉻離心復合軋輥時,我們必須針對產生裂紋的不同原因做合理的工藝調整。通過以上改進措施,我們解決了該型號軋輥的裂紋問題,大大降低了軋輥的裂紋率,同時也提高了軋輥的抗裂性能,穩定了質量。

[1] 高軍芳,劉兵群. 高鎳鉻鑄鐵軋輥輥身微裂紋綜合防止方法.金屬鑄鍛焊技術,2008(4):86-88.

[2] 鐘相昭.高鎳鉻離心復合鑄造軋輥裂紋剝落分析及控制.河南冶金,2007(9):77-80.

[3] 王殿剛,楊和林.鑄造軋輥生產.北京:冶金工業出版社,1988:297-338.