基于狀態的機械附件維修策略

季學強

(國營蕪湖機械廠,安徽 蕪湖 241007)

應用傳感器和信息技術,及時獲取裝備疲勞、磨損、老化等信息,針對損傷狀態,提前采取修理措施,降低故障發生率。裝備損傷狀態信息檢測和分析是基于狀態維修的前提,需在機上大量布置損傷信息感知、采集設備。現有飛機設計時只安裝了少量的系統參數傳感器,遠不能滿足基于狀態修理的狀態檢測需要。傳統的定時大修模式,裝備停飛時間長,資源消耗量大,排除使用耗損的同時也增加了離位修理帶來的磨合故障,且對離散故障預防效果有限。所以,需針對現有飛機裝備條件,研究損傷規律,探索基于狀態維修應用策略。本文通過對某型飛機使用故障和修理故檢信息統計、分析,按基于狀態修理思想,利用可靠性維修的決策方法,初步探索某型飛機機械附件基于狀態維修模式應用策略。

1 使用故障統計分析

1.1 故障統計

選擇飛行大修飛機10架,依據飛機履歷本記載,統計機械系統故障信息。

1.2 故障時間分布規律

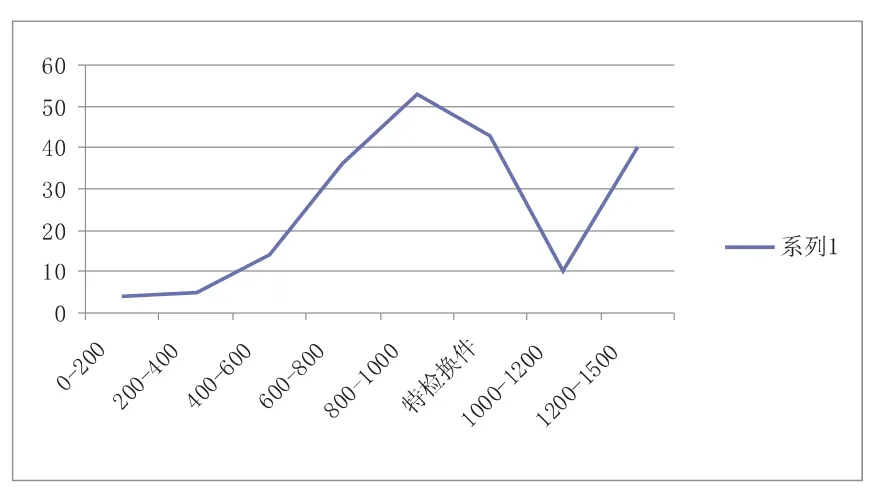

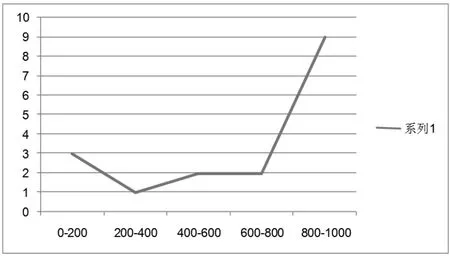

統計到故障信息291條,除去預期機械磨損故障62條,正常到壽信息41條,有分析價值的非預期故障188條,非預期故障隨飛行時間變化趨勢見圖1。

圖1 非預期故障隨飛行時間變化趨勢圖

隨著飛行時間增加,故障呈明顯增多趨勢,到設計規定的1000飛行小時大修前期,故障率最高,800~1000飛行小時區間,故障總數53次,是0~200飛行小時故障的13倍。通過延長首翻期特檢,故障減少,但仍明顯高于新機出廠狀態,特檢后到一次大修前,故障數又呈急劇增加趨勢。新機耗損期出現在交付后800~1000飛行小時,特檢飛機耗損期約在特檢后300~500飛行小時。

對2架專檢飛機故障統計分析,通過飛機全面離位分解大修,每100飛行小時單機機械附件故障數降低到接近新機出廠水平,機械附件可靠性得到有效恢復。

2 故障模式分析

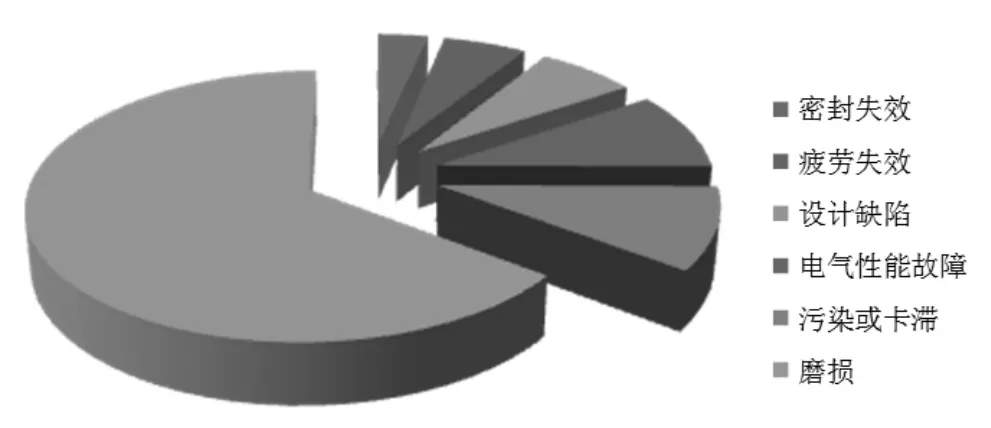

2.1 故障原因分布

故障原因分布見圖2。電氣故障17次,無明顯時間分布規律,屬隨機故障。軟管接頭漏油12次,與接頭設計缺陷有關。污染故障18次,疲勞故障11次,磨損故障115次。

圖2 故障原因分布

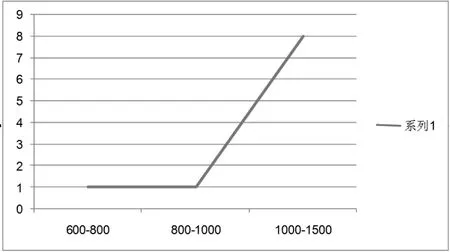

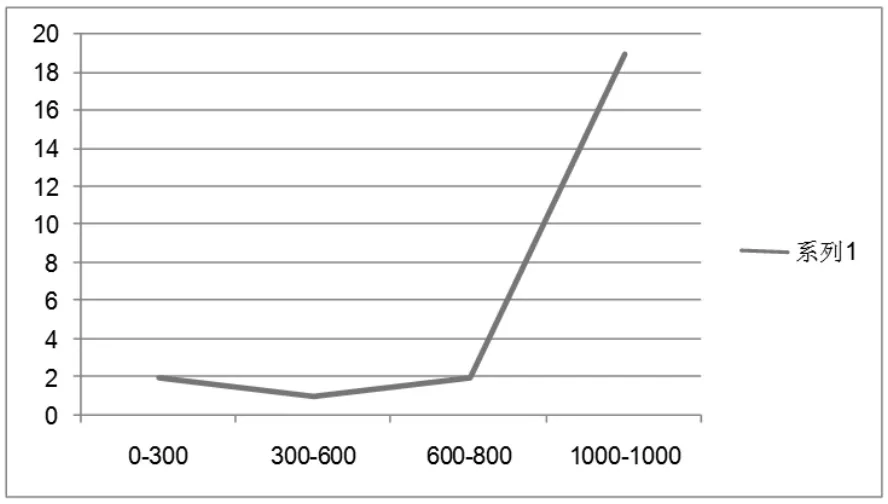

2.2 疲勞故障分析

疲勞故障11次,其中座艙壓力調節器的內部管路焊接結構疲勞失效5次,冷氣瓶及其卡箍裂紋3次,機輪軸承故障2次。疲勞故障時間分布見圖3。故障主要發生1000飛行小時后,耗損期特性明顯,為降低故障風險,根據故障影響后果,進行預防性維修,到1000飛行小時,需對冷氣瓶.機輪軸承進行探傷檢查。

圖3 疲勞故障時間分布曲線

2.3 磨損故障分析

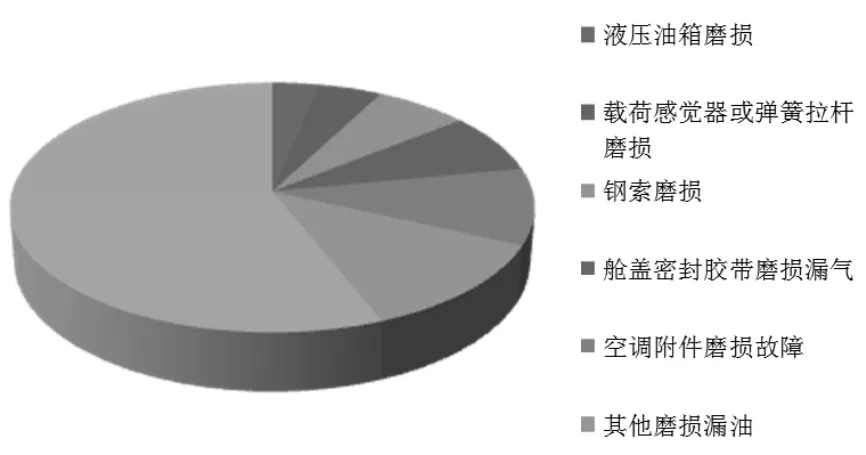

磨損故障115次,故障產品分布見圖4,其中油泵等高速運轉件磨損故障23次,作動筒密封圈磨損漏油28次,操縱鋼索磨損7次,艙蓋密封帶磨損漏氣7次,液壓油箱磨損故障3次。

圖4 磨損故障產品分布

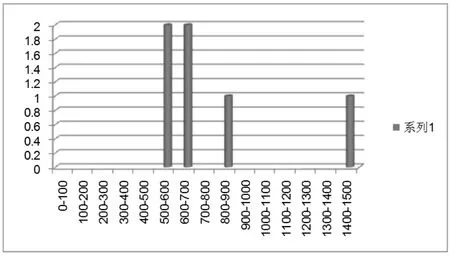

1)高速轉動件磨損故障時間分布見圖5。故障規律符合浴盆曲線,(800~1000)飛行小時故障明顯增多。

圖5 高速轉動件磨損故障時間分布

2)作動筒類附件磨損故障,主要為起落架收放作動筒,艙蓋升降作動筒,減速板收放作動筒等長行程作動筒,占作動筒磨損故障的82%,主要為密封圈漏油,故障發生到產品失效有較長的故障發展期。作動筒磨損故障時間分布見圖6。

圖6 作動筒磨損故障時間分布

3)鋼索磨損或斷絲故障時間分布見圖7,前緣襟翼操縱鋼索磨損故障6次。故障主要發生在500飛行小時以后,其中發動機油門鋼索斷絲故障1次,因油門鋼索斷裂直接影響飛行安全,因此,外場維護加強檢查,特檢和大修時進行對油門鋼索固定換新。

圖7 鋼索磨損或斷絲故障時間分布

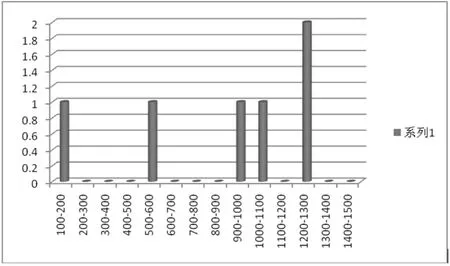

4)由外場故障統計,液壓閥、液壓開關、操縱拉桿、搖臂等故障率非常低,除平尾舵機11次故障、前緣襟翼舵機3次故障外,其它分散性故障涉及7類產品,每類產品故障最多不超過2次,時間分布見圖8,故障原因主要為滲漏或污染卡滯,屬隨機故障。對此類故障,定時修理不能有效提高可靠性。

圖8 液壓開關類產品故障時間分布

3 基于大修故檢信息的液壓附件技術狀態分析

3.1 故障統計

按結構、功能和使用環境,選擇兩用活門、減壓活門、電磁開關等6種典型液壓附件共50件產品進行故檢信息統計,分析壽命期內耗損規律及一次大修和二次大修技術狀態變化趨勢。

3.2 故障分析

統計到故檢故障信息共34次,一次大修故障18次,二次大修故障16次。配合尺寸超差是液壓附件主要故障形式,主要為制造原因。比較一次大修、二次大修故障數據,14條超差尺寸無明顯變化。深度小于0.1 mm表面輕微腐蝕1次,拋光除去腐蝕,二次大修時未再出現腐蝕現象。50件附件未發現彈簧性能退化,密封件老化、磨損故障。

3.3 分析結論

在壽命周期內,開關類液壓附件無明顯磨損、老化、疲勞等損傷,故障原因主要為制造超差,一次大修到二次大修,零件尺寸狀態無明顯磨損趨勢。綜合使用故障分析,一般液壓附件無耗損期,定期分解大修,對可靠性作用不大,反而增加裝配差錯和磨合故障。

4 某型飛機機械附件修理策略

4.1 邏輯分析

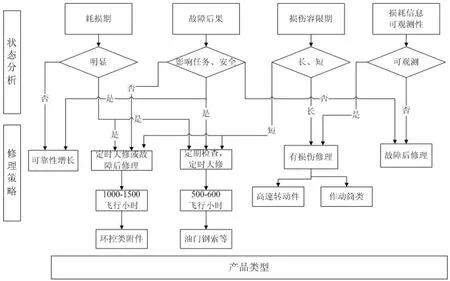

為降低故障后果對作戰訓練的影響,充分利用裝備故障可靠性,減少裝備壽命期內維護成本和資源消耗,按基于狀態修理思想,根據附件耗損規律和故障后果,確定維修保障模式。按故障前維修、定時維修、故障后維修的模式開展裝備保障,邏輯決斷流程見圖9。

1)有明顯耗損期產品,依據周期檢查,研究耗損發展規律,在故障前進行修理,必要時結合定時大修,排除損傷,恢復可靠性。無明顯耗損期的故障,定時修理效果有限,以故障修理為主。

2)耗損發展到故障的容限期長短,無容限期或容限期較短的附件,現有裝備條件下,狀態監測困難,不適用故障前維修模式。

3)耗損信息可檢測性,通過檢測耗損后的特特參數或觀察到耗損現象,在故障前開展維修。

4)故障后果,影響飛行安全或重要任務性能的附件,不易故障后維修,應定時大修,結合可靠性增長措施,降低外場故障發生率,避免故障后果。

圖9 修理策略邏輯分析圖

4.2 修理策略

1)特檢、大修是重要保障模式

考慮到機體結構疲勞、磨損修理需要,機械附件磨損、疲勞故障耗損期大多分布在(800~1000)飛行小時,特檢、大修是仍是現有裝備維持可靠性的重要保障模式。

2)附件修理方式

磨損故障主要分布在交付800飛行小時,有明顯耗損期,采用周期檢查,損傷后修理,定期特檢和大修方式進行保障。

對油泵、恒速裝置等高速轉動件,檢查油濾污染狀況和污染物成分,記錄、分析系統工作壓力、空行程等特征參數,根據參數變化規律,分析附件磨損狀態,及時更換故障件。

作動筒、鋼索類附件定期外觀目視檢查,有漏油、磨損的,及時更換。

3)一般附件修理方式

以離散故障為主要特點,無明顯耗損期的附件,根據附件內外部漏油量、啟動電流、響應時間等判斷耗損狀態。主要采用故障后修理模式,飛機大修時進行狀態檢測,開展針對性修理,排除損傷或故障。

拉桿、搖臂類附件,定期原位檢查,根據系統空行程、零件配合活動量、摩擦力等技術狀態判斷依據,有損耗,離位排除。

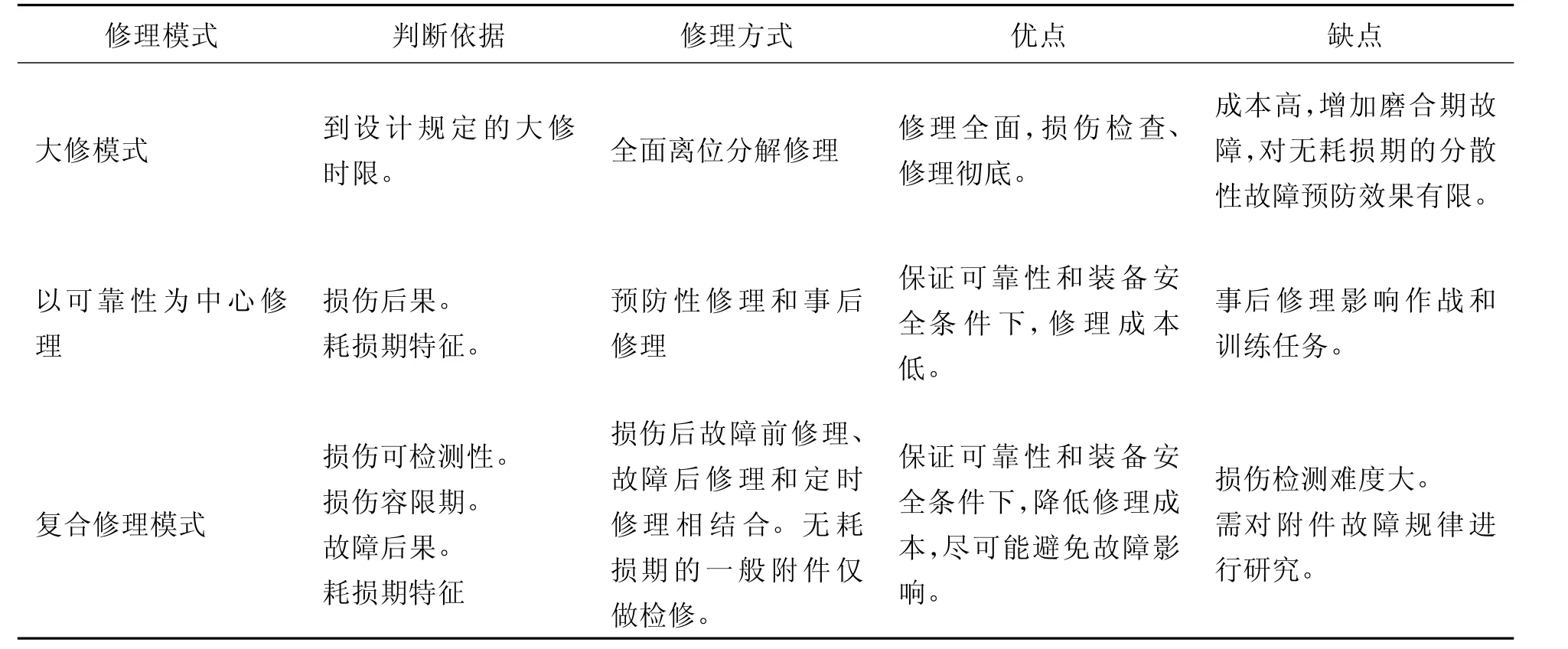

4.3 修理模式比較

降低故障影響和保障成本,保持可靠性,裝備現有條件下應根據附件的具體故障規律開展基于狀態維修應用研究,采用基于狀態維修、可靠性為中心維修、傳統定時維修的復合修理模式,其與傳統定時大修模式、可靠性為中心修理模式比較見表1。

表1 幾種修理模式比較

5 結論

1)現有裝備維修應是按基于狀態維修思想,可靠性維修決策方法,結合定期大修的復合修理模式。

2)基于狀態修理按基于狀態維修思想,需研究利用系統可檢測參數分析機械附件損傷狀態,結合外觀損傷現象檢查,掌握附件技術狀態,提前修理,盡可能避免和減少故障發生。

3)研究機械附件損傷規律,利用以可靠性為中心的維修決策模型確定機械附件維修模式,提高維修科學性,降低裝備保障成本。

4)特檢、大修仍是三代裝備保持可靠性不可缺少的重要維修環節,針對使用中暴露的設計缺陷,開展可靠性增長工程研究。

[1]孫凱,袁培賢,張耀輝.狀態維修中的評估預測技術與展望[J].質量與可靠性,2009,(5).

[2]賈希勝.以可靠性為中心的維修決策模型[M].北京:國防工業出版社,2007.

[3]H·L·列斯尼可夫.以可靠性為中心的維修——數學論證[M].空軍第一研究所,1987.

[4]張建華,張洪.再論“以可靠性為中心的修理”理論的實際應用[J].空軍裝備,2010,(1).

[5]張秀斌,王廣偉,郭波.應用比例故障率模型進行基于狀態的視情維修決策[J].電子產品可靠性與環境試驗,2002,(4).