連鑄結晶器振動在線監測系統的研制

李培玉 王部軍 鄭 俊

(浙江大學機械工程學系1,浙江 杭州 310027;杭州譜誠科技有限公司2,浙江 杭州 310027)

0 引言

結晶器是連鑄機的關鍵設備,其作用是使鋼水均勻、快速地冷卻,形成厚度均勻、表面良好的初生坯殼。結晶器進行有規律的往復振動,其目的在于防止拉坯時坯殼與結晶器壁發生黏結,同時能獲得良好的鑄坯表面[1]。由于結晶器的上下振動有利于潤滑油和保護渣向結晶器壁與坯殼間滲透,因而改變了潤滑條件,減少了拉坯摩擦阻力和黏結的可能,保障連鑄得以順利進行[2]。實踐表明,采用非正弦振動波形比較符合生產需要。非正弦振動是指結晶器在振動時,其位移量在與正弦振動有相同值的前提下,使結晶器在上升過程中具有比下降時間更長的振動波形[3]。由于振動參數設置不合理,或在水平方向振動較大,會導致鋼坯表面拉裂甚至漏鋼事故,因此,開發一種有效的結晶器振動在線監測系統是非常必要的。

1 結晶器振動檢測方式

結晶器振動控制的精度與穩定性是保障連鑄機穩定運行和安全高效生產的前提[4]。目前,對結晶器振動的幅度、頻率、波形及偏振狀況等參數進行準確測量與記錄的主要方法有:①人工檢測;②監測油缸行程或電動缸的旋轉角度;③位移傳感器檢測振動;④加速度傳感器檢測振動。人工檢測采用千分尺測量振動臺相對于基座的位移、秒表測量頻率,測量精度低、可獲取的振動參數值少,不能用于在線監測。位移傳感器監測需制作三方向相互垂直的基準塊,并將傳感器安裝在固定基座上[4],測量安裝難度大,且由于傳感器探頭裸露,檢測結果受現場環境影響較大。

針對傳統檢測方式存在的不足,提出一種基于超低頻、高精度加速度傳感器的在線監測技術。該監測技術將傳感器放置在結晶器振動臺上,使傳感器隨振動臺共同振動,從而直接獲得振動臺加速度信號。同時,通過積分模塊獲得速度和位移信號,并利用相位補償電路對積分器引入的相位畸變進行相位補償,還原非正弦振動的波形,獲得精確的結晶器振動加速度、速度和位移波形。所有參數都和實時的振幅與振頻有關。因此,對這個參數進行實時監測是非常必要的[5]。

2 在線監測系統的實現

2.1 系統構架設計

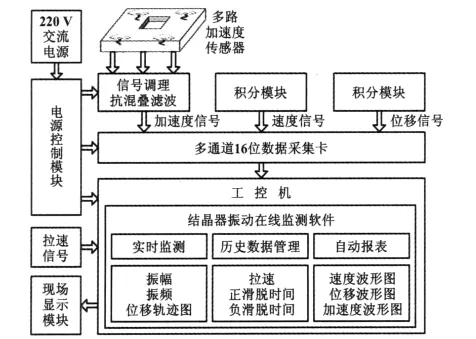

監測系統由數據采集系統和監測軟件組成。數據采集系統由加速度傳感器、信號調理模塊和積分模塊構成。監測系統結構框圖如圖1所示。

圖1 監測系統結構框圖Fig.1 Structure of the monitoring system

加速度傳感器負責采集超低頻的振動信號;信號調理模塊可將振動信號轉化成電壓模式下的加速度信號;積分模塊分別通過一次積分和二次積分獲得速度和位移信號,然后利用相位補償器去除相位畸變,最后得到高保真的速度信號和位移信號。

這些信號經過A/D轉換成數字信號送入工控機,利用結晶器振動在線監測軟件對數據進行實時波形顯示、歷史數據管理、自動報表打印等;同時,接入現場鑄坯拉速信號,與振動速度檢測結果進行對比分析,獲得負滑脫時間、負滑脫率和振痕間距等振動參數。

2.2 數據采集模塊設計

2.2.1 信號調理電路設計

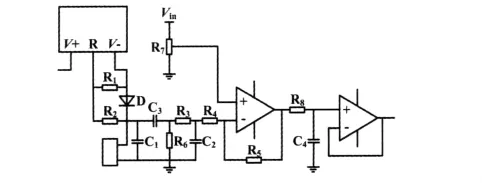

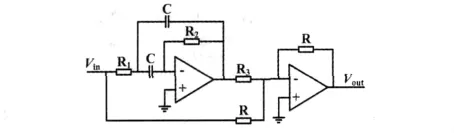

信號調理電路的主要功能是將傳感器信號轉變為可被采集卡識別的電壓信號,同時,利用抗混疊濾波濾除高頻信號,通過高通濾波消除地面振動等原因引起的超低頻干擾。加速度信號調理電路如圖2所示。

圖2 信號調理電路圖Fig.2 Signal conditioning circuit

2.2.2 傳感器及采集卡選型

結晶器工作時的振幅為2~10 mm,振頻范圍為0.5~7 Hz,因此,選用的加速度傳感器測量頻率范圍為0~300 Hz,橫向靈敏度<1%,量程為3 g。

數據采集卡是將模擬信號轉換成數字信號的關鍵設備,NI公司的PCI-6014型DAQ卡是基于PCI總線的16位多功能數據采集卡,其最高采樣速率為200 kS/s,可通過自帶的驅動程序與工控機進行通信。該數據采集卡傳輸數據精確度高、數字化誤差小,能夠滿足結晶器振動在線監測系統要求的精度。

2.2.3 積分模塊設計

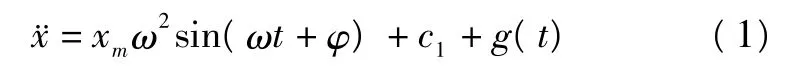

積分模塊由積分電路、四階巴特沃斯濾波器及相位補償電路組成。該模塊實現對加速度信號的積分和噪聲濾除,并對濾波器引入的相位畸變進行補償。設xm為結晶器振幅、x為振動位移、ω為角頻率,則加速度函數是位移函數對時間的二階導數,表達式為:

經一次積分可以獲得速度信號,再次積分可以獲得結晶器的振幅,其函數表達式如下:

在電路中,由于傳感器和元器件的噪聲及電源紋波等原因,所獲得的加速度信號中包含g(t)的噪聲信號,通過積分后則得到h(t)速度噪聲信號和s(t)位移噪聲信號。同時,由于加速度傳感器存在零點誤差c1,積分后在速度波形中為一次函數,位移波形中為二次函數,會導致嚴重信號漂移。因此在積分后,根據結晶器振動工作范圍,加入頻率范圍為0.2~50 Hz的四階巴特沃斯濾波器,以濾除低頻漂移及高頻噪聲。

2.2.4 濾波器相位補償的實現

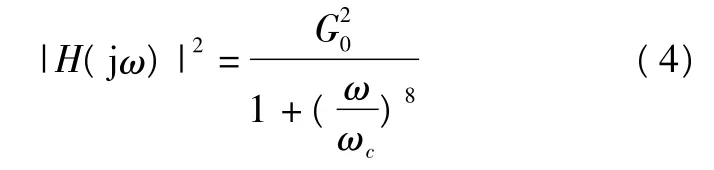

由于濾波器的引入,必然帶來原信號波形的相位畸變,使非正弦信號嚴重失真。以四階巴特沃斯低通濾波器為例,其傳遞函數為:

濾波后,其滯后相角為:

式中:Δφ為信號通過濾波器后的滯后相角;H(jω)為濾波器的傳遞函數。

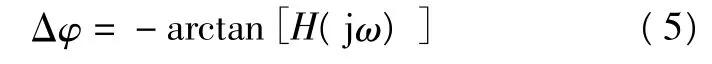

相角隨振動頻率變化而變化,因此,需要對結晶器振動頻率范圍內的信號進行相位補償,并保證信號幅值不變。對此,系統采用多個全通濾波器串聯的方式進行相位補償[6]。全通濾波器在調節輸入信號時不會引入幅值的失真。全通濾波器的傳遞函數是[7]:

將 z=ejω代入式(6),可得:

式中:N(z)為全通濾波器輸出的信號;D(z)為全通濾波器輸入的信號;ω=2πf,f為歸一化頻率;a為實數。

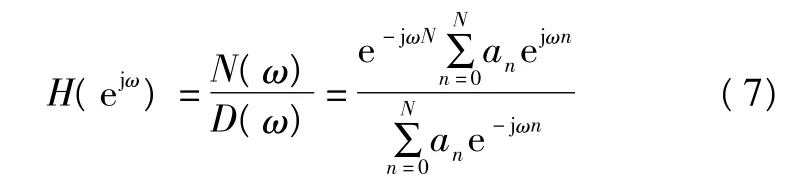

全通濾波器的相位補償電路如圖3所示。

圖3 相位補償電路圖Fig.3 Phase compensating circuit

圖3中,二階全通濾波器的作用是從一個二階帶通濾波器的輸入信號中減去其輸出信號,最終得到幅頻響應上沒有失真的全通濾波器。

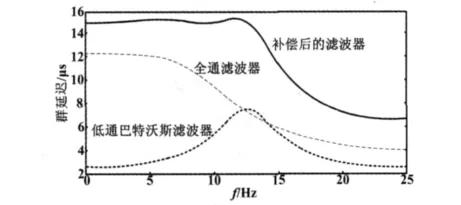

全通濾波器的特性是其增益在全部頻率范圍內是固定的,同時,相位響應與頻率線性相關。由于這些特性,全通濾波器可以在相位補償和信號延遲電路中使用。全通濾波器的相位補償前后的群延遲向應曲線如圖4所示。

圖4 相位補償響應曲線Fig.4 Response curves of phase compensation

2.3 在線監測系統軟件設計

2.3.1 軟件監測主界面

結晶器振動在線監測系統軟件主界面主要顯示監測中加速度傳感器的運行狀態和主要參數。結晶器振動在線監測系統軟件界面主要包括監測控制模塊、參數顯示模塊和圖形顯示模塊。控制模塊用來控制選擇系統投入監測的時機,控制監測啟停等;參數顯示模塊可以顯示結晶器振動參數,如振幅、振頻和偏斜率等;圖形顯示模塊可實時顯示結晶器振動的波形圖,并實時直觀地顯示現場工作中的結晶器的振動規律。

2.3.2 歷史數據管理

歷史數據管理模塊的主要功能是查詢特定時間段內結晶器振動的歷史運行數據。歷史數據查詢可按不同的檢索條件進行檢索,其中包括設備名字檢索、特定時間內的歷史數據檢索和特定參數的歷史數據檢索等。

利用檢索數據的歷史數據管理界面,可以方便地分析傳感器在任意時間段內任意參數的變化趨勢,進而判定傳感器是否為正常運行,或分析在該時間段內出現故障時各種參數變化的特點。

3 應用實例分析

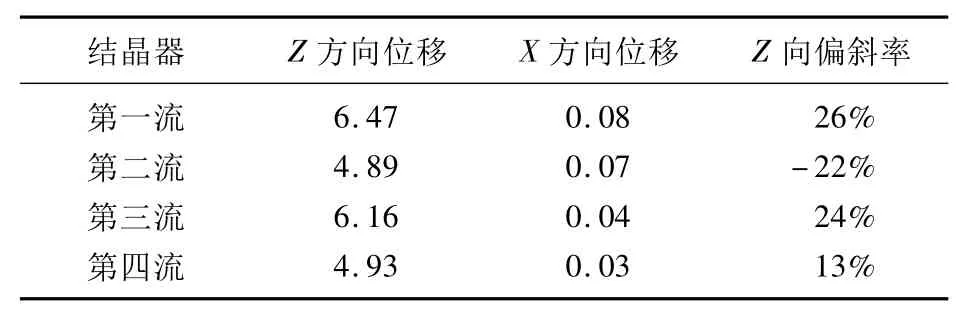

某鋼廠1JHJ連鑄機的結晶器為一機四流的小方坯結晶器,液壓控制非正弦振動,設計非正弦波形偏斜率25%。加速度傳感器水平安裝于結晶器上,分別對四流結晶器進行監測。在實際生產中,第二、四流的實際拉速不能達到設計拉速,故采用較低拉速生產。各流結晶器振動監測結果如表1所示。

表1 結晶器振動監測結果Tab.1 Monitoring results of the vibration of mold

從表1可以看出,第二流結晶器非正弦控制程序有錯誤,其振動出現了上升快、下降慢的現象;第四流結晶器的實際波形偏斜率與設計有12%的誤差,均未達到正常設計的效果。在對液壓系統進行針對性的維護后,連鑄機可按設計拉速進行生產。

4 結束語

本文通過對結晶器振動特點的研究,提出了一種動態測量結晶器振動性能指標的新方法,并著重闡述了監測系統的測量方法、硬件電路實現方法和軟件設計的實現方法。通過對加速度信號積分、濾波獲得振動波形,引入全通濾波器進行相位補償,同時借助軟件編程實現振動參數實時監測,為某鋼廠1JHJ連鑄機提供了現場監測儀器。現場應用表明,通過使用連鑄結晶器在線監測系統,對于保證穩定的鋼坯質量、挖掘連鑄結晶器的生產潛力以及避免黏結漏鋼和拉斷事故的發生有重要的作用。

[1]朱立光,王碩明,張彩軍,等.現代連鑄工藝與實踐[M].石家莊:河北科學技術出版社,2000:93.

[2]王雅貞,張巖.連續鑄鋼工藝及設備[M].北京:冶金工業出版社,2007:88.

[3]Zhang Xinyang,Wang Xudong,Ma Yong,et al.Investigation of friction force between mould and strand shell under sinusoidal and nono-sinuso idal oscillation in continuous slab casting[J].Steel Research Interatoonal,2008,79(7):564 -568.

[4]胡軍宏.板坯連鑄結晶器液壓振動系統狀態監測試驗研究[J].冶金自動化,2006,30(5):1.

[5]傅倬偉,王友釗.基于虛擬儀器的連鑄結晶器振動裝置在線監測系統研究[J].冶金自動化,2004(z1):70.

[6]黃顯核.晶體相位補償網絡及在線性相位濾波器中的應用[J].壓電與聲光,2005,27(5):471 -473.

[7]陳艷霞,孫錦華,金力軍.一種數字全通濾波器的設計方法研究[J].電子科技,2006,19(2):6 -8.