回轉窯煅燒過程運用軟測量的建模方法及應用

蔡永昶

(順德職業技術學院電子與信息工程系,廣東 佛山 528300)

0 引言

工業回轉窯是石油化工等各類基礎行業關鍵的生產設備,物料經過回轉窯進行干燥煅燒,吸收足夠的熱量,從而發生物理和化學反應,達到其性能指標改變的目的。窯體傳熱機理復雜,關鍵控制目標難以在線檢測,干燥煅燒過程為典型的慢過程工藝,往往具有多變量、強耦合、大滯后、非線性、不確定性等特點。

目前,國內外大多數對工業回轉窯控制的研究主要是對某一工況參數(如窯頭溫度)的智能控制[1-4]和基于經驗公式對干燥煅燒過程的開環控制[5-6]。這些研究不能對控制目標進行及時反饋,且受環境干擾和生產因素變化等的影響,被控指標往往不穩定,甚至出現大的波動。

本文以鋅鋇白回轉窯為具體對象,在分析其結構和工藝流程的基礎上,運用軟測量的方法建立了關鍵生產過程——煅燒過程的控制模型,并運用模糊參數自整定PID的方法實施控制。

1 工藝流程介紹

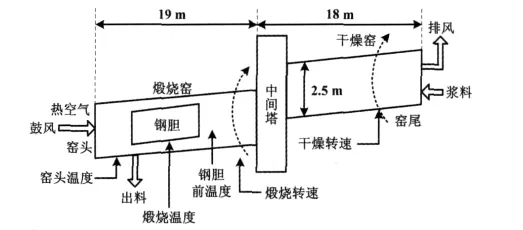

鋅鋇白又稱立德粉,是一種化工顏料,其性能指標為消色力,只能運用化學的方法離線檢驗[7]。鋅鋇白的干燥煅燒過程在一個兩段結構的大型回轉窯完成,物料通過窯體的轉動從進料口到出料口,完成干燥煅燒的過程,工藝流程如圖1所示。

圖1 工藝流程Fig.1 Process flow

燃油在窯頭燃燒產生熱量,鼓風機和抽風機使熱空氣從窯頭流向窯尾,給物料提供干燥煅燒所需要的能量。從前序工藝過來的漿料,由于含水量多,先通過進料泵進入干燥窯進行烘干,干燥時間約為2 h;經過干燥后的物料進入煅燒窯,煅燒溫度為690~750℃,煅燒時間約為1 h。連接兩段窯體的中間塔,便于物料定期抽取進行水分含量的離線檢驗。傳統控制方法為人工控制,即工人根據經驗每10 min觀察一次出料,若覺得過燒則調快煅燒轉速和干燥轉速,以減少煅燒時間,反之亦然。同時,每隔1.5 h從出料口取樣送離線檢驗,消色力檢驗結果約30 min返回給調節現場。在傳統的人工控制中,轉窯24 h連續生產,三個工人交替操控,由于不同的工人操作方法和經驗不同,同一工人在不同的時間注意力和判斷力也不一樣,易造成產品質量不穩定,波動較大,廢料較多。

2 控制方案

由上述工藝過程可知,影響干燥煅燒過程的因素眾多,有窯頭溫度、煅燒溫度、煅燒窯轉速、干燥窯轉速、進料量、水分含量等因素,而且各因素相互耦合。消色力和物料的含水量等控制目標和因素只能離線測量,且采樣時刻存在不確定性。物料流動慢,生產周期長,整個生產過程物料在窯體內的流動特性和溫度變化無法知道。這給系統的建模和控制帶來很大的困難。

本文采取的解決方案為根據窯體的結構和傳動機理,初步建立關鍵過程——煅燒過程的控制模型;為克服外界干擾和不確定因素對模型參數的影響,結合熟練工人的經驗,采用模糊自整定的控制方法對模型的關鍵參數進行在線自動校正。

2.1 煅燒過程控制模型建立

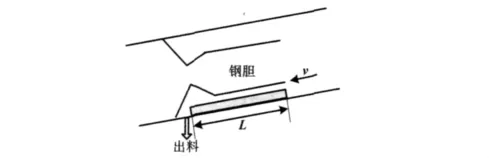

建立控制模型需要解決的關鍵問題是控制目標消色力的實時反饋。由于物料煅燒過程主要在鋼膽中完成,這一過程實質上是物料吸收能量的過程。根據煅燒機理,在物料流均勻的情況下,流經鋼膽的物料若吸收的能量 q相同,則物料的消色力指標也相同[5-6]。鋼膽結構如圖2所示。

圖2 鋼膽結構示意圖Fig.2 Structure diagram of iron container

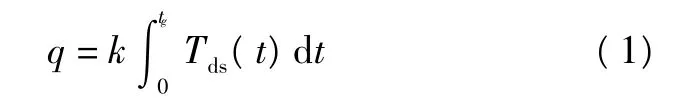

由于物料吸收的能量可推算,因此,可采用軟測量的方法間接測量消色力的數值,構成消色力反饋控制系統。此外,由于物料存在熱慣性,可以認為能量的變化過程是加熱過程對時間的積累,因此有:

式中:q為鋼膽內物料加熱所吸收的能量,J;Tds(t)為加熱過程的煅燒溫度,℃,通過鋼膽內溫度傳感器可實時測量得到;t為物料加熱時間,s,物料進入鋼膽時為計時起點,當t=tg時,物料從出料口流出鋼膽;k為轉換系數,其大小不影響控制效果,可取1;tg為物料在鋼膽加熱的總時間,是計算q的關鍵參數,其大小須根據鋼膽的長度L以及物料移動轉速v(t)進行計算。

由于v(t)是變化的,這給tg的計算帶來很大的困難。考慮到在同一采樣周期內,窯體轉速變化不大,v(t)近似為恒定。因此,采用從出料口向前遞推的方法,計算物料前進的距離累計為L時所經歷的采樣時間數量j,即可得到tg。

式中:v(p)為當前出料口物料移動速度,m/min;p為當前采樣時間數;ΔT為采樣時間,min,本控制系統中,ΔT=1 min;i為遞推算子,i=0,1,…,j;j為物料流經鋼膽所經歷的采樣時間數量,為被求量。因物料移動速度與窯體轉速成正比,即v(t)=Kfds(t),由式(2)可得:

式中:L在停窯檢修時實地測得,m;fds(t)為驅動窯體轉動的變頻器頻率,Hz,與窯體轉速成正比,fds(t)通過現場變頻器的頻率反饋實時測量得到;K為速度轉換系數,在停窯檢修后試投料階段實地測得。

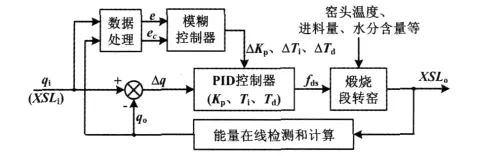

由上述分析可得,物料在鋼膽內吸收的能量的測量和計算過程為根據窯體參數和實時測得的窯體轉動頻率,通過式(3),按照遞推的方法計算出物料流經鋼膽的采樣時間數目j,得到t=jΔT,進而代入式(1)的離散化形式即可計算得到q。理論上,因窯頭溫度和進料量等工況參數影響著物料能量的吸收,因此,當工況參數變化較大時,需對能量公式進行適當的修正。此外,由于本控制系統還對窯頭溫度和進料量等關鍵工況參數進行控制,實際運行效果表明,系統工況大部分時間都是穩定的,上述能量計算過程完全滿足控制要求。通過對物料吸收能量的實時計算,運用該軟測量結果構成反饋控制系統,得到煅燒過程控制模型如圖3所示。圖3中,XSL為物料的消色力指標。

圖3 消色力控制系統結構圖Fig.3 Diagram of decoloring capacity control system

2.2 模糊參數自整定控制器設計

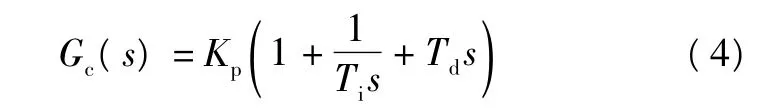

在實際運行中,由于被控對象具有非線性以及存在環境變化等其他不確定因素,為增強系統的魯棒性,需要結合熟練工人的操作經驗對控制模型的參數進行在線調整。為此,設計了PID參數自整定模糊控制器。PID的傳遞函數為:

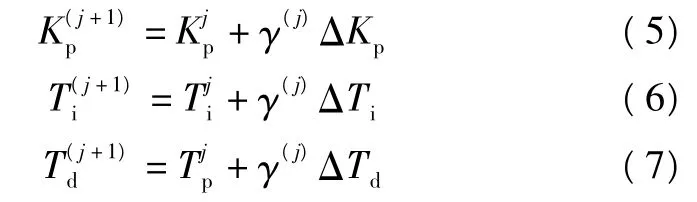

式中:s為傳遞函數的復變量;Kp為比例參數;Ti、Td分別為積分、微分參數,s。PID參數的自動校正過程如下。

式中:j為校正次數;γ為校正的速度變量,隨校正次數逐漸變小,結合運行情況,取 γ =e-j/10;ΔKp、ΔTi、ΔTd為PID控制器三個參數的修正量。

實際運行中,PID控制器輸出 fds的變化范圍為[-10,10](單位:Hz),PID 參數的初始值按臨界比例度法整定得到[8]。

能量給定Qi和能量反饋Qo首先經過濾波、異常值剔出,能量偏差以給定能量作為參考進行相對化處理,得到相對能量偏差e以及其變化率ec作為模糊控制器的輸入,模糊控制器的輸出為PID控制器的三個修正值 ΔKp、ΔTi、ΔTd。

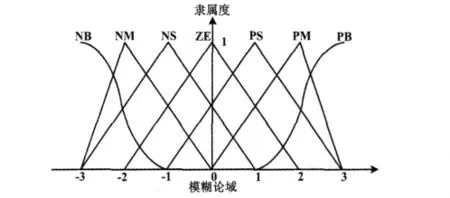

根據工藝流程特點和控制經驗,e和ec的范圍分別取為[-0.5,0.5]、[-0.1,0.1],ΔKp、ΔTi、ΔTd的變化范圍分別取為[-5,5]、[-100,100](單位:s)、[-40,40](單位:s)。各輸入輸出量經尺度變換后論域均為[-3,3],經模糊分割后,其定義為NB(負大)、NM(負中)、NS(負小)、ZE(零)、PS(正小)、PM(正中)、PB(正大),共七個模糊集合。

為提高系統的響應初始階段的魯棒性和接近穩態階段的響應靈敏度,隸屬度函數采用高斯隸屬度函數和三角形隸屬度函數相結合[9-10],如圖4所示。

圖4 隸屬度函數圖Fig.4 Diagram of membership function

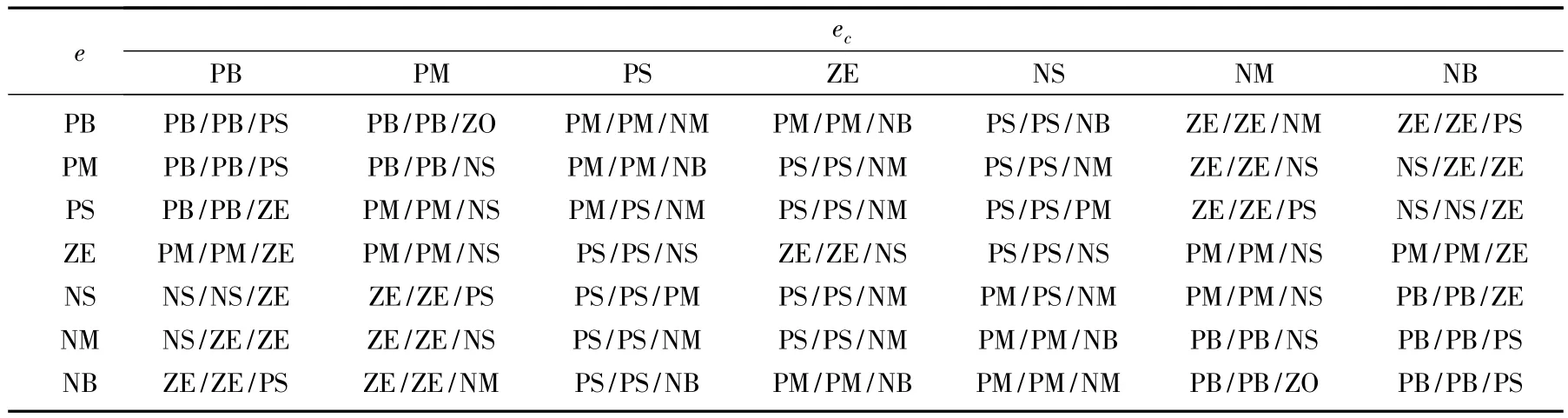

根據熟練工人的技術知識和操作經驗,結合現場調試結果,總結出49條根據e和ec的不同調整ΔKp、ΔTi、ΔTd的控制規則。由于對稱性,實際只須制定31條規則,如表1所示。

表1 PID參數的模糊控制規則表Tab.1 Rule table of fuzzy control for PID parameters

制訂規則的原則如下[11]。

當誤差e為正(負)的較大、ec為負(正)的較大時,輸出與給定之間的偏差較大,并開始減少。此時,為減少反向過調,比例和積分作用要適中(ΔKp和ΔTi取適當的大小),微分作用應根據 ec來定,一般當ec較小(大)時,ΔTd取大(小)些。

當誤差e、ec為正(負)的較大時,輸出與給定之間的偏差較大,并有繼續增大的趨勢。此時,應提高系統響應速度,減少慣性儲備,因此增大比例作用(取較大的ΔKp),減少積分作用(取較大ΔTi),微分作用適當(ΔTd根據 ec的大小而定)。

當誤差e接近零、輸出處于穩態值附近時,為提高穩定性,減少外界噪聲和干擾的影響和增強系統魯棒性,應適當增大比例作用,減少積分作用和微分作用,即取較大的 ΔKp和 ΔTi、較小的 ΔTd。

當誤差ec接近零時,輸出變化平緩,為使提高系統的跟蹤性能較差,此時應增大比例作用和減少微分作用,積分作用適當,即取較大的ΔKp和較小的ΔTd,ΔTi取適當值。

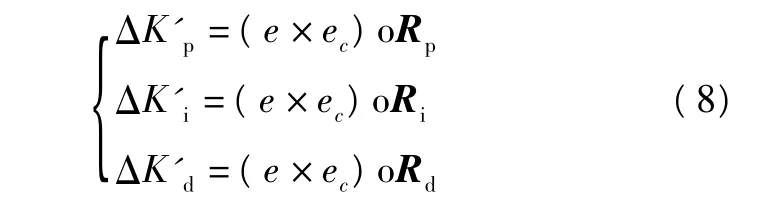

具體控制過程為某一采樣時刻獲得的e和ec,經模糊化后送入模糊控制器,按式(8)計算得到PID參數的模糊輸出量,再經去模糊化得到確切的輸出值。

式中:ο 表示合成運算;ΔK'p、ΔK'i、ΔK'd分別為比例、積分、微分參數的模糊輸出量;Rp、Ri、Rd分別為對表1每條規則的蘊含關系進行并集運算得到的三個參數的模糊關系矩陣。

在模糊推理中,模糊蘊含采用最小運算法,模糊合成采用最大-積合成規則。其中,輸入量模糊化運算采用模糊單點集合,輸出量非模糊化運算采用重心法[12-13],其計算方法如式(9)所示。

式中:u為論域[-3,3]上的元素;μ(u)為輸出 ΔKu的隸屬度;ΔKu分別代表三個PID參數的輸出量。

3 應用效果

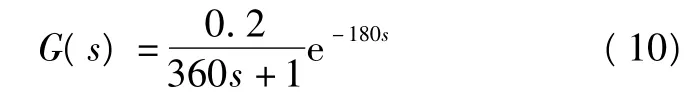

為比較PID和模糊參數自整定PID的控制效果和選擇較優的參數應用于現場,首先運用Matlab對兩種控制方法進行仿真研究。因煅燒過程主要在鋼膽中完成,物料流經鋼膽需要一定的時間,同時由于物料存在熱慣性,煅燒過程存在純滯后環節和慣性環節。結合對現場大量數據的分析,通過系統辨識的方法得到煅燒過程的數學模型近似為具有滯后環節的一階慣性系統,其傳遞函數為:

常規PID控制的參數選擇按臨界比例度原則優化得到,分別為模糊參數自整定PID控制的參數按式(5)~式(8)進行模糊自整定優化得到,分別為 Kp=8、Ti=38 s、Td=60 s。應用兩種控制方法得到的階躍曲線如圖5所示。

圖5 仿真對比圖Fig.5 Comparative diagram of simulation

由圖5可知,模糊參數自整定PID控制的超調量σ=13%,響應時間ts=591 s,它比PID控制具有更好的快速性和穩定性。

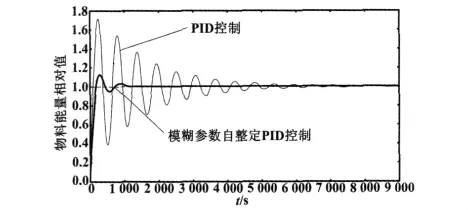

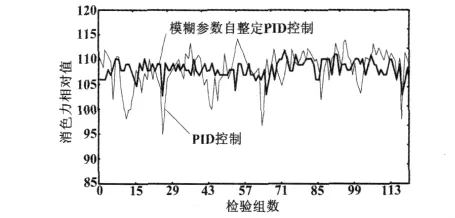

運用上述兩種控制方法對某粉料煅燒過程進行控制,控制參數的初始值根據現場調試情況和熟練工人的操作經驗進行適當的微調,得到生產現場連續生產10 d的消色力指標曲線如圖6所示。

圖6 產品消色力指標對比圖Fig.6 Comparative diagram of product performance index of decoloring capacity

圖6中,橫坐標為檢驗組數,每2 h檢驗1次,共120組數;縱坐標為消色力數值,它是通過離線運用化學方法檢驗得到的相對值,消色力數值越大,表明性能指標越好,大于102為及格。由圖6可知,運用PID控制和模糊參數自整定PID控制得到的產品消色力平均值分別為 108.1和 107.8,及格率分別為 100% 和88.3%,最大誤差分別為4.7%和11.9%。由此可見應用模糊參數自整定PID的控制得到的產品質量更高,系統趨于更加平穩,具有較好的魯棒性。

4 結束語

由于具有多變量、強耦合、大滯后、非線性、不確定、缺少有效的檢測手段等缺陷,工業回轉窯的自動控制改造難度很大。

本文結合鋅鋇白生產轉窯控制系統的建模和應用實例,從分析關鍵生產過程——煅燒過程的傳熱機理和工藝流程入手,運用軟測量的方法建立產品性能指標的反饋控制系統,在此基礎上采用模糊參數自整定的方法對控制模型的關鍵參數的參數進行自動校正。該方法在現場取得良好的應用效果,產品及格率為100%,性能指標較優并穩定性較好。

本文提出的基于軟測量的思想的建模和模糊參數自整定的方法,為解決缺乏檢驗手段的工業控制問題提供了一種新的方法,對化工、石油等傳統工業的自動控制改造具有很好的參考價值。

[1]Jarvensivu M,Saari K,Jamsa-Jounela S L.Intellilgent control system of an industrial lime kiln process[J].Control Engineering Prac-tice,2001(9):589 -606.

[2]Akalp M,Dominguez A L,Longchamp R.Supervisory fuzzy control of a rotary cement kiln[C]∥Proceedings of the 7th Mediterranean of Electrotechnical Conference,Antalya,Turkey,1994(2):754 -757.

[3]Devedzic V.Knowledge-based control of rotary kiln[C]∥International IEEE/IAS Conference on Industrial Automation and Control:Emerging Technologies,Taipei,Taiwan,1995:452 -458.

[4]張小剛,陳華,章兢,等.基于圖像反饋的回轉窯燒結溫度智能預測控制[J].控制理論與應用,2007,24(6):995 -998.

[5]黃然婷,劉詠平,毛宗源,等.鋅鋇白生產轉窯控制系統的實現[J].華南理工大學學報:自然科學版,2003,31(12):42 -45.

[6]蔡永昶,朱燕飛,李中華,等.“等質量等能量”控制在鋅鋇白回轉窯的應用[J].化工自動化及儀表,2004,31(2):24 -27.

[7]陳朝華,丘康奎,陳廣,等.硫酸鋅生產與應用技術問答[M].北京:化學工業出版社,2000.

[8]邵裕森,巴筱云.過程控制系統及儀表[M].北京:機械工業出版社,2002.

[9]吳振順,姚建均,岳東海.模糊自整定PID控制器的設計及其應用[J].哈爾濱工業大學學報:自然科學版,2004,36(11):1577 -1580.

[10]程躍,程文明,鄭嚴.基于自適應模糊PID的中藥提取溫度控制[J].控制工程,2009,16(5):527 -530.

[11]黃志芳,付曙光,傅連東.自整定模糊PID控制在脫硫攪拌速度控制系統中的應[J].機床與液壓,2010,38(12):84 -86.

[12]葛寶明,林飛,李國國.先進控制理論及其應用[M].北京:機械工業出版社,2007.

[13]湯兵勇.模糊控制理論與應用技術[M].北京:清華大學出版社,2002.