電子組裝用BGA器件的無鉛返修過程中的焊接溫度曲線分析

楊潔

(南京信息職業技術學院機電學院,江蘇 南京 210046)

隨著電子產品的小型化多及功能化的發展,芯片的集成度越來越高,芯片的引腳間距也越來越小。對于BGA在組裝過程中出現的偏移、漏焊、橋連等缺陷,利用普通手工焊接工具很難進行返修,需要通過返修工作站并按照一定的返修工藝完成。本文基于ERSAIR550A返修工作站,介紹了BGA器件的無鉛返修工藝。

1 BGA器件無鉛返修工藝流程

BGA器件的無鉛返修工藝見圖1所示。

將需要拆卸BGA的表面組裝板放在返修系統的工作臺上,選擇與器件尺寸相匹配的噴嘴,并將熱風噴嘴扣在器件上。然后選擇適合的吸嘴,調節吸取器件的真空負壓吸管高度,打開真空泵開關,根據器件的尺寸、PCB的厚度等具體情況設置拆卸溫度曲線。

拆卸掉BGA器件后,先用電烙鐵和拆焊編織帶將PCB焊盤殘留的焊錫清理干凈、平整,可然后用異丙醇或乙醇等清洗劑將助焊劑殘留物清洗干凈。

由于塑料封裝的BGA對潮氣敏感,因此在組裝之前要檢查器件是否受潮,如果已經吸濕,需進行去潮處理。然后再返修工作臺或顯微鏡下,將焊膏印在PCB焊盤上。

將印好焊膏的表面組裝印制板安放在返修系統的工作臺上。選擇合適的吸嘴,將BGA器件吸起來,用攝像機頂部光源照射已經印好焊膏的BGA焊盤,調節焦距使監視器顯示的圖像最清晰。然后拉出BGA專用的反射光源,照BGA器件底部并使圖像最清晰。調整使BGA底部焊球和BGA焊盤完全對應重合。待完全重合后,把BGA器件貼裝到PCB上,然后關閉真空泵。

焊接時需要嚴格設定焊接溫度曲線,溫度曲線設定完成后,選擇與器件尺寸相匹配的四方形熱風噴嘴,并將熱風噴嘴安裝在加熱器的連接桿上,注意安裝平穩。打開加熱電源,調整熱風量,開始焊接。

焊接后,應采用X光或超聲波檢查設備對BGA器件的焊接質量進行檢驗。在沒有檢查設備的情況下,可通過功能測試判斷焊接質量。如果以上設備均沒有,可以把焊好BGA的表面組裝印制板舉起來,對光平視BGA四周,觀察焊膏是否完全熔化、焊球是否塌陷、BGA四周與PCB之間的距離是否一致等,以經驗來判斷焊接效果。

2 BGA器件的無鉛焊接溫度曲線設置

合理的溫度曲線是BGA器件成功返修的關鍵,其返修回流焊的曲線應當與原始的焊接曲線接近。設置BGA器件的無鉛焊接溫度曲線時,應綜合考慮BGA種類、印制板及BGA在PCB上所處的位置等因素。回流焊曲線可分成四個區間:預熱區、保溫區、回流區(焊接區)和冷卻區。四個區間的升降溫速率、加熱溫度等參數須分別設定。

2.1 預熱區參數設定

預熱階段的目的是把焊膏中較低熔點的溶劑揮發走,防止回流過程中產生錫珠、氣孔等缺陷。因此,預熱溫度一般為120℃ ~150℃。同時,一定要控制升溫速率,太高的升溫速率會造成元件的熱應力沖擊,損傷元件或降低元件性能和壽命,也會造成焊膏的塌陷,引起短路的危險,并且太高的升溫速率使得溶劑揮發速度過快,容易濺出金屬成分,出現錫珠。因此,在預熱階段,升溫速率一般設定為2℃/s,最大的不超過3℃/s。

2.2 保溫區參數設定

在這個階段,溫度上升速度緩慢。保溫階段的設定主要應參考焊膏供應商的建議和PCB板熱容的大小。保溫階段的作用主要有三個,首先是使整個PCB板都能達到均勻的溫度,減少進入回流區的熱應力沖擊;同時,溫度升高促使焊膏中的助焊劑開始發生活性反應,增大焊件表面潤濕性能;最后,進一步揮發助焊劑中溶劑。

由于保溫階段的重要性,因此保溫時間和溫度必須很好地控制,既要保證助焊劑能很好地清潔焊接面,又要保證助焊劑到達回流之前沒有完全消耗掉,在回流階段能夠起到防止再氧化的作用。一般地,BGA底部焊盤位置的溫度控制在在150℃ ~200℃,且PCB底部的溫度設定在160℃左右,保持60S~180S。為防止過多的焊接缺陷,保溫區末端升溫速度一般設定在3℃/s~4℃/s。

2.3 回流區參數設定

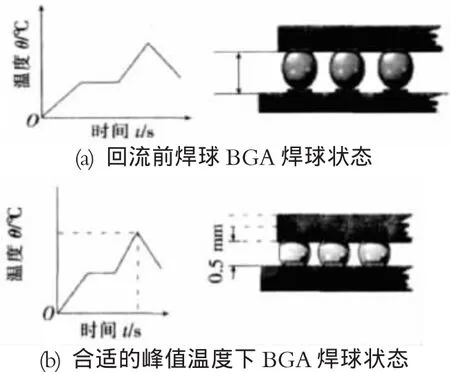

經過保溫階段后,PCB焊盤和BGA焊球表面比較潔凈,無鉛焊料一般回流區的峰值溫度為230℃ ~240℃ ,超過225℃以上的時間控制在 15 S~30 S,熔點溫度以上保持 60S~120S,以達到良好焊接。為避免PCB變形,此階段應保證PCB底部溫度約在200℃。合理的峰值溫度時獲得良好焊接的保證。圖2是BGA器件的焊接過程示意圖。

圖2 BGA器件焊接過程示意圖

2.4 冷卻區參數設定

好的冷卻過程對焊接的最后結果也起著關鍵作用。較快的冷卻速度可以細化焊點微觀組織,改變金屬間化合物的形態和分布,提高焊料合金的力學性能。但是太快的冷卻速率,也將會造成對元器件的沖擊,造成應力集中,使產品的焊點在使用過程中過早失效,因此回流焊接必須提供良好的冷卻曲線。

為保證PCB和BGA芯片逐步降溫,冷卻速率控制在3℃/s~4℃/s。BGA器件的無鉛返修溫度曲線見圖3所示。

圖3 BGA器件無鉛返修焊接溫度曲線與SnPb溫度曲線對比

3 結論

BGA器件的無鉛返修具有高溫、潤濕性差、質量控制難度大等特點,常用返修工作站進行返修。為了得到高質量、高效率的BGA返修工藝,必須通過實踐反復調整無鉛返修相關參數。使用優化的BGA無鉛返修工藝,保證了SMA的可靠性,為SMT技術的發展提供了新的動力。

[1]韓滿林,趙雄明.BGA返修工藝[J].電子工藝技術,2007,4(5):1-4

[2]年曉玲.無鉛BGA返修工藝[J].電子質量,2009

[3]Fangjuan Q,i Jim Liu.Research on failure modes of BGA assemblies with lead-free solder on difference PCB ma-terials[J].Fifth international conference on electronic packaging technology,2003,396-400.

[4]李全英,朱珠,趙國玉,等.BGA植球返修工藝[J].兵工自動化,2010