國內滾動軸承疲勞壽命試驗機對比分析

湯潔,劉文勝,張培君

(1.國家軸承質量監督檢測中心,河南 洛陽 471039;2.洛陽LYC軸承有限公司,河南 洛陽 471039;3.洛陽普瑞森精密軸承有限公司,河南 洛陽 471003)

1 國內試驗機的發展及對比分析

1.1 第一種機型

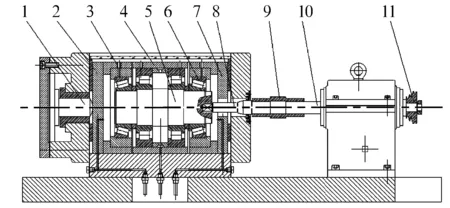

國內最早的滾動軸承疲勞壽命試驗機系前蘇聯引進產品(簡稱為ΓΚБ系列),采用剖分式試驗主體,被稱之為第一種機型,結構如圖1所示。引進消化吸收后,國內長春第一汽車制造廠、石家莊軸承試驗機制造廠以及濟南試驗機制造廠先后生產出命名為ZS系列的軸承壽命試驗機,以滿足當時國內軸承生產企業軸承壽命試驗室的需求。同時,也為剛剛起步的國內軸承壽命試驗積累了相當的試驗數據。

第一種機型試驗機由軸、徑向加載薄膜油缸、2個端承載體、中承載體和試驗主軸等組成。試驗主體部分組裝后裝配于上下剖分的主體底座內,試驗主軸通過聯軸節和傳動主軸相連,傳動主軸的動力由電動機通過塔輪變速傳動。軸向及徑向加載薄膜油缸分別和手動增壓缸相連,靠旋轉推動手動增壓缸活塞獲得不同的壓力。此種試驗機在國內應用極為普遍,為軸承工業的發展起到了不可磨滅的作用。

該試驗機的優點為:結構簡單,容易保證試驗精度;傳動系統為皮帶傳動,塔輪調速,簡單方便;加載為手動增壓缸加載,節能;傳動主軸和試驗主軸通過聯軸節直接相連,結構合理,容易實現高轉速。但不足之處為:轉速、載荷的調整,溫度數據的記錄和振動的檢測都依靠人工,試驗人員勞動強度大;傳動系統皮帶打滑容易發熱引起事故;加載油缸在試驗過程中由于泄漏造成壓力下降或由于發熱造成壓力上升需要人工調整,比較繁瑣;試驗主軸支點跨距不可大范圍調整,小規格軸承試驗支點跨距相對較大,無法實現大載荷試驗。

1.2 第二、三種機型

20世紀80年代中后期,兩種軸承疲勞壽命試驗機先后面世。一種是在前蘇聯引進機型基礎上改進的自動控制軸承疲勞壽命試驗機,稱之為第二種機型。該試驗機是在第一種機型的基礎上,將傳動塔輪改為同步齒形帶傳動,通過變頻電動機實現變頻調速控制,其加載系統壓力通過比例減壓閥自動控制。第二種機型的優點除具有第一種機型的結構簡單、合理,易于保證精度外,采用變頻調速可實現變速自動控制;載荷自動控制能夠實現變載荷自動控制;轉速、載荷、溫度、振動等信號計算機自動檢測,報警自動停機并自動卸載,能夠做到無人值守自動運行。但缺點為:試驗主軸支點跨距不可大范圍調整,小規格軸承試驗支點跨距相對較大,無法實現大載荷試驗;加載電動機和主機同步運轉,發熱量大,不利于節能降噪;試驗時加載油缸橡皮膜一旦破裂,加載力基本消失,而試驗機無法發現,造成空載試驗運行;試驗裝置裝拆不便,且加工成本較高。

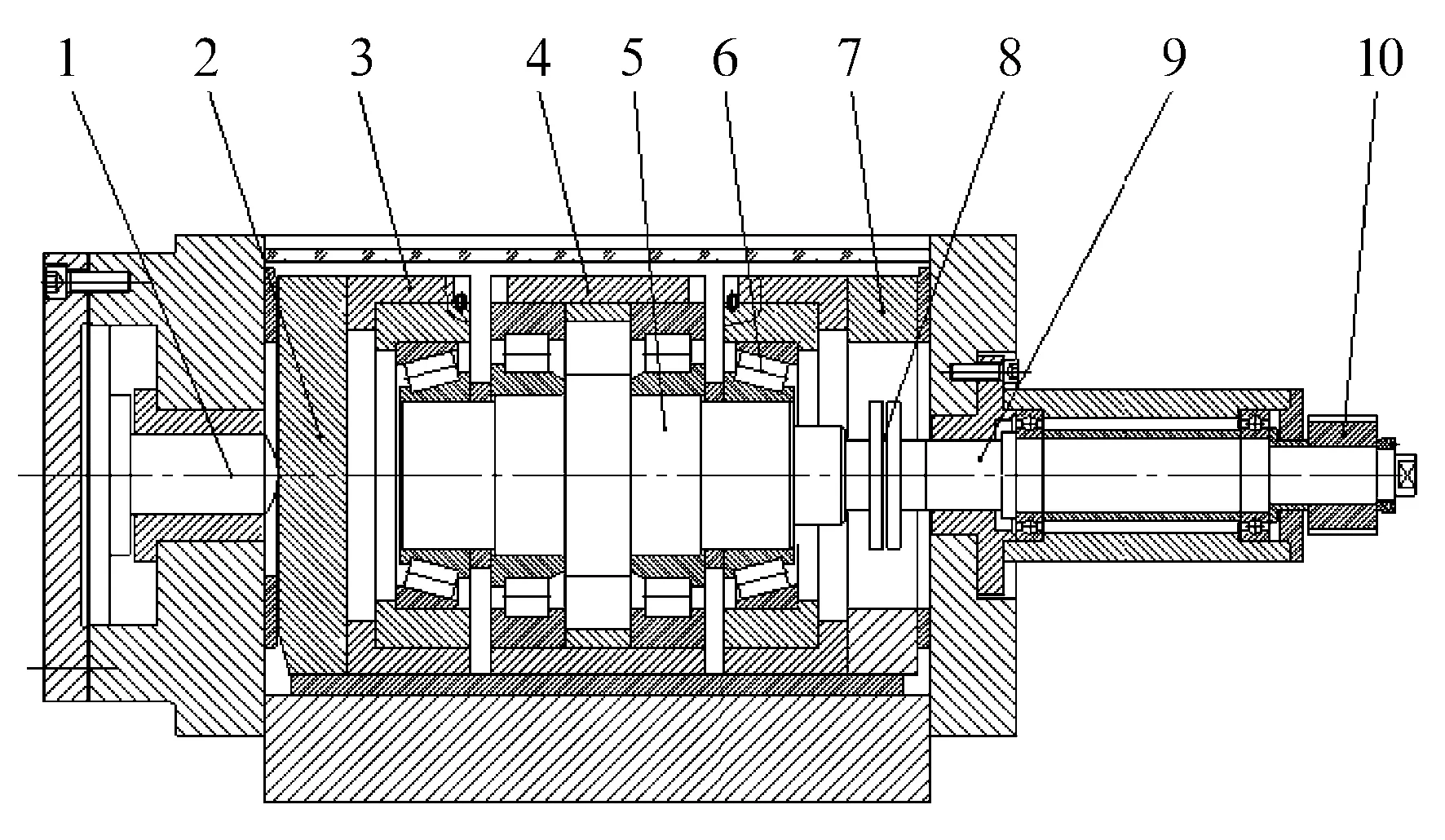

另一種是仿造的強化軸承疲勞壽命試驗機,主要指大載荷、低轉速的F&M 5型軸承壽命試驗機,國內命名為ABLT系列疲勞壽命強化試驗機,稱之為第三種機型。該試驗機結構如圖2所示,采用組合方箱主體,主體部分有軸、徑向加載薄膜油缸(徑向薄膜油缸未示出),軸向加載板,端承載體,中承載體,試驗主軸等組成。試驗主軸通過中間傳動小方軸、聯軸節和傳動主軸相連,由電動機通過塔輪變速傳輸動力。加載油缸壓力由砝碼杠桿通過增壓缸獲得,加載系統壓力由電接點壓力表控制,在電接點壓力表調定范圍內,加載電動機停止運行。與前兩種機型不同,第三種機型的端承載體及中承載體為外方內圓結構,軸向承載板和軸向加載板均為方平板,加工要求更加苛刻。若試驗軸承內徑較小,可通過端承載體和軸向承載板之間加調節平板加以調整,縮小試驗軸承支承跨距。

1—軸向加載油缸;2—軸向加載板;3—端承載體;4—中承載體;5—試驗主軸;6—試驗軸承;7—軸向承載板;8—中間傳動小方軸;9—聯軸節;10—傳動主軸;11—塔輪

第三種機型的優點為:結構簡單,試驗裝置裝拆方便;試驗主軸支點跨距可大范圍調整,小規格軸承試驗支點跨距相對較小,可以加大試驗載荷,實現強化試驗;加載系統壓力油泵開動時間較短,實現節能降噪;傳動系統為皮帶傳動,塔輪調速,簡單方便。但不足之處為:傳動主軸和試驗主軸通過中間小傳動方軸硬連接,無法實現高速試驗;載荷靠人工調整砝碼進行,無法實現變載荷自動控制;載荷及轉速信號靠人工錄入計算機,不是實時數據;傳動系統為皮帶傳動,塔輪調速,無法實現自動控制;中間小傳動方軸磨損時易引起振動信號判斷失誤,造成誤報警;報警停機不會自動卸載。

目前,第一種機型國內已不再生產,第二種機型主要應用于航空高速性能試驗,第三種機型民用軸承試驗應用較為普遍。

2 GQZS系列試驗機

軸承強化試驗可以極大提高試驗效率,縮短試驗時間。同時,隨著科技的發展,高速性能試驗更不可缺少。在上述3種機型的基礎上,生產出一種新型的軸承疲勞壽命強化試驗機,國內命名為GQZS系列軸承疲勞壽命強化試驗機,其結構如圖3所示。

1—軸向加載油缸;2—軸向加載板;3—端承載體;4—中承載體;5—試驗主軸;6—試驗軸承;7—軸向承載板;8—聯軸節;9—傳動主軸;10—同步帶輪

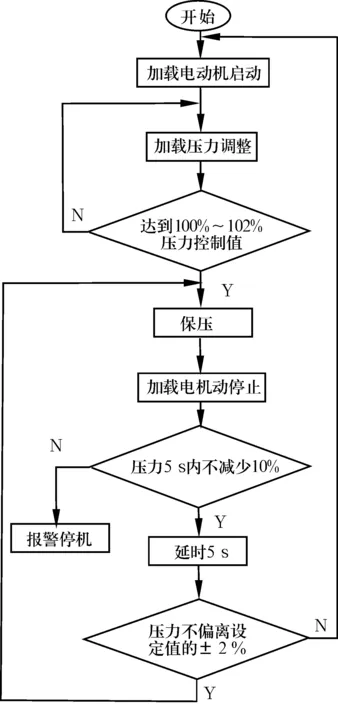

該試驗機采用組合方箱式結構,試驗主體部分和第三種機型相似。組合方箱式結構以經過熱處理的高強度球墨鑄鐵為基體,可以長期保持高精度;內襯為高硬度合金鋼板,可以避免裝拆試驗頭劃傷基體;傳動主軸殼體凸緣固定于側板上,并增加輔助支承(圖中未示出),傳動主軸和試驗主軸采用柔性聯軸節直接相連,聯軸節隱藏于試驗主體內;軸向承載板為上下剖分結構,以利于安裝拆卸聯軸節。其加載系統在以往自動調壓的基礎上加上特制的保壓裝置,按控制精度為在控制壓力值×(1±2%)內進行保壓,保壓期間加載電動機停止運轉,節能降噪并省去降溫費用。穩態情況下,能夠實現24 h保壓,達到節能降噪的目的,其加載保壓控制框圖如圖4所示。

圖4 GQZS系列試驗機加載保壓控制框圖

該試驗機具有以下特點:(1)試驗主軸支點跨距可大范圍調整,小規格軸承試驗支點跨距相對較小,可以加大試驗載荷,實現強化試驗;(2)試驗主軸和傳動主軸通過柔性聯軸節直接相連,可以實現輕載高速運行;(3)柔性聯軸節不影響試驗振動信號測試,使用壽命長;(4)試驗裝置易于設計加工,加工成本低,試驗裝置裝拆方便;(5)潤滑油路布置在水平面上,可以避免因上次軸承試驗失效造成的油路不暢影響下次軸承試驗的狀況;(6)主軸轉速閉環控制且實時顯示,控制精度高,如載荷變化影響轉速變化,可以隨時反饋控制;(7)載荷閉環控制且實時顯示,可以根據載荷譜自動調整,載荷調整到位后,自動保壓,加載電動機停止運行,有利于節能降噪。且保壓時間長,穩態下實現24 h連續控制精度保壓;(8)載荷和轉速可以完全按設定的載荷譜變載、變速自動運行;(9)報警停機自動卸荷;(10)傳動系統設計合理,更換不同組、大小不同的同步帶輪,可在一定范圍內變頻調速,充分發揮主電動機的扭矩,達到高速小扭矩或低速大扭矩的要求。主電動機功率小,節能;(11)所有顯示參數均為實時值(載荷和轉速另有設定值顯示);(12)各種參數報警值設置合理,使試驗機達到完全自動控制;(13)除一般報警功能外,增加試驗機空載、空轉運行報警功能和潤滑不足報警功能,防止主機傳動主軸軸承及試驗軸承因潤滑不足而失效。

3 結束語

軸承疲勞壽命試驗機的進一步研究開發包括快速失效診斷技術、分析技術、處理技術等,這些將是我國軸承行業試驗機研發的下一個重要課題。 同時,試驗技術的智能化和個性化,即根據特定的試驗條件,設定轉速譜和載荷譜等以滿足試驗要求;應用人工智能和專家系統等知識庫技術來進行智能化處理是軸承壽命試驗技術的發展方向。隨著科技的高速發展,試驗技術及試驗機的性能將會越來越高,必將對整個軸承工業起到強有力的推動作用。