油管與接箍接頭的縫隙腐蝕評價

劉 麗,王 煦,任呈強,杜清珍,王春華

(1.西南石油大學材料科學與工程學院,四川成都 610500;2.華北油田公司采油工藝研究院,河北任丘 062552)

0 引言

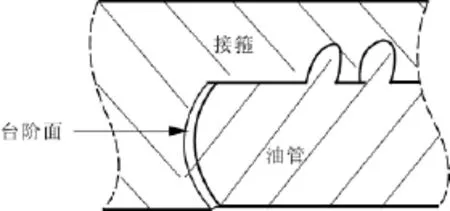

井下油管是通過接箍相互連接,從而構成一個連續整體。接箍與油管通過螺紋連接,擰緊后依靠金屬間臺階面緊密配合而保證油管的密封和完整。

接箍和油管的接頭腐蝕廣泛存在,螺紋接觸處腐蝕占油管泄漏的絕大部分[1]。一旦螺紋的臺階面發生腐蝕,油管中的腐蝕性介質就會滲入油管和接箍的主密封面,從而使密封面遭到破壞,在井下高壓下,接箍和油管接頭就會發生滲漏。

在將接箍和油管鎖緊過程中,難以完全保證臺階面不存在縫隙,同時即使在緊密接觸的情況下,隨著腐蝕的進行,也容易在臺階面邊緣產生縫隙,因此為縫隙腐蝕構成了幾何條件。縫隙腐蝕是當金屬部件之間在介質中形成微小縫隙,由于液體擴散不均致使在縫隙內部和縫隙外部形成濃度差異,構成濃差電池,使金屬發生局部腐蝕。縫隙腐蝕是造成承壓管泄露失效的重要形式[2]。

田偉等[3]調研YH301氣井發現,符合API相關標準的油管和接箍,存在周向環狀腐蝕溝槽,這是接箍處縫隙腐蝕引起的。王選奎等[4]研究發現,絲扣存在縫隙是套管局部腐蝕穿孔破壞的一個重要原因。Nagarajan等[5-6]研究發現,在油氣田環境中,不同的合金抗縫隙腐蝕能力明顯不同,例如31合金明顯比28合金和825合金耐縫隙腐蝕。

某油田在對接箍和油管接頭腐蝕進行統計時發現,二者之間的臺階面腐蝕占有較大比例,因此實驗室研究了該油管和接箍材料的縫隙腐蝕敏感性及其電化學機制,探討接頭臺階面發生腐蝕的原因。

1 試驗方法

1.1 試樣制備

圖1示出油管與接箍使用時的裝配圖,端面接觸部分即為臺階面。油管鋼和接箍鋼取自油田現場使用的管材,加工成50 mm×25 mm×3 mm和10 mm×10 mm×3 mm兩種規格的試片,前者作為浸泡試驗試樣,后者作為電化學測試試樣。試樣表面經水砂紙打磨光亮,并用丙酮和乙醇進行清洗,干燥后稱重。

1.2 試驗方法分析

(1)FeCl3浸泡試驗

參照 GB/T 10127—2002[7]進行油管鋼和接箍鋼的縫隙腐蝕敏感性評價。

用分析純鹽酸和去離子水配制成0.05 mol/L的鹽酸水溶液,然后將100 g分析純FeCl3·6H2O溶于配制成的900 mL,0.05 mol/L的鹽酸水溶液中,由此配制成試驗溶液。

圖1 油管與接箍裝配示意

用聚四氟乙烯做成夾塊,用低硫橡膠纏繞裝配試樣,方法參見GB/T 10127—2002。將3個平行試樣浸泡在上述溶液中,放置于35℃的恒溫水浴中,72 h后取出觀察,除腐蝕產物膜后稱重,計算失重量,精確到0.0001 g。

(2)高溫高壓腐蝕試驗

配制模擬油田井下水溶液,成分為79760 mg/L Cl-,539 mg/L HCO-3,1315 mg/L SO2-4,2950 mg/L Ca2+,131 mg/L Mg2+和48930 mg/L Na+。

將兩塊50 mm×25 mm×3 mm的同種鋼片組合固定成縫隙試樣,沿長度方向一端接觸,另一端做成寬度0.3 mm的縫隙。將3個平行試樣浸泡在上述溶液中,在高溫高壓腐蝕試驗釜中除氧后,分別加熱到60,90和120℃,通入5 MPa CO2,72 h后取出稱重,計算失重量,精確到0.0001 g。

(3)電化學試驗

參照 GB/T 13671—92[8]制備電化學試樣。將鋼試樣用耐高溫絕緣樹脂封裝后裸露1 cm2的表面積,用尼龍網覆蓋后裝入夾具構成人工縫隙。

腐蝕溶液與高溫高壓腐蝕試驗相同,腐蝕3天后,在自腐蝕電位下測試交流阻抗譜,振幅為±5 mV,頻率范圍10 mHz~100 kHz,參比電極為帶鹽橋的飽和甘汞電極。

2 結果與討論

2.1 FeCl3溶液中縫隙腐蝕敏感性

油管鋼和接箍鋼按照不銹鋼FeCl3縫隙腐蝕試驗方法進行掛片腐蝕后,其平均腐蝕速率分別為11.19和10.89 g/m2·h,由此可判斷,在油管鋼FeCl3溶液的腐蝕速率比接箍鋼大,縫隙腐蝕敏感性更強。

2.2 油田采出水中縫隙腐蝕敏感性

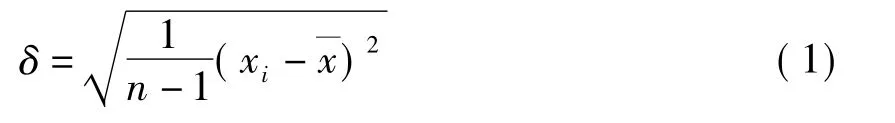

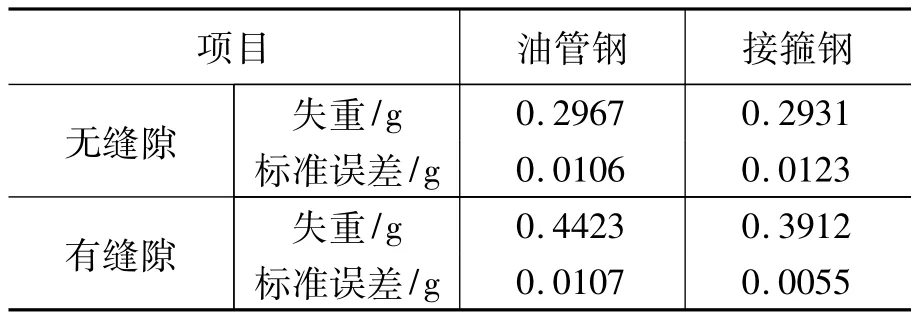

研究表明,相同材料鋼片組成縫隙的腐蝕敏感性要高于鋼與非金屬絕緣材料組成縫隙[9],因此,文中采用相同尺寸的同種鋼組成縫隙。在高溫高壓試驗條件下,當溫度90℃時,將油管鋼和接箍鋼單獨腐蝕以及各自組成縫隙試樣腐蝕,由于縫隙腐蝕為局部腐蝕,在相同規格試樣條件下,采用失重量來評定腐蝕程度,試驗結果見表1,其中試驗數據的標準誤差按式(1)計算:

式中 n——平行試樣數

xi,—試驗數據及其平均值

表1 油管鋼和接箍鋼的腐蝕失重

由表1可知,在無縫隙時油管鋼與接箍鋼腐蝕失重量接近,有縫隙后腐蝕失重明顯增加,縫隙增大了鋼的腐蝕速率。油管鋼增加的程度高于接箍鋼,也證實了油管鋼在使用環境中具有更低的抗縫隙腐蝕能力。

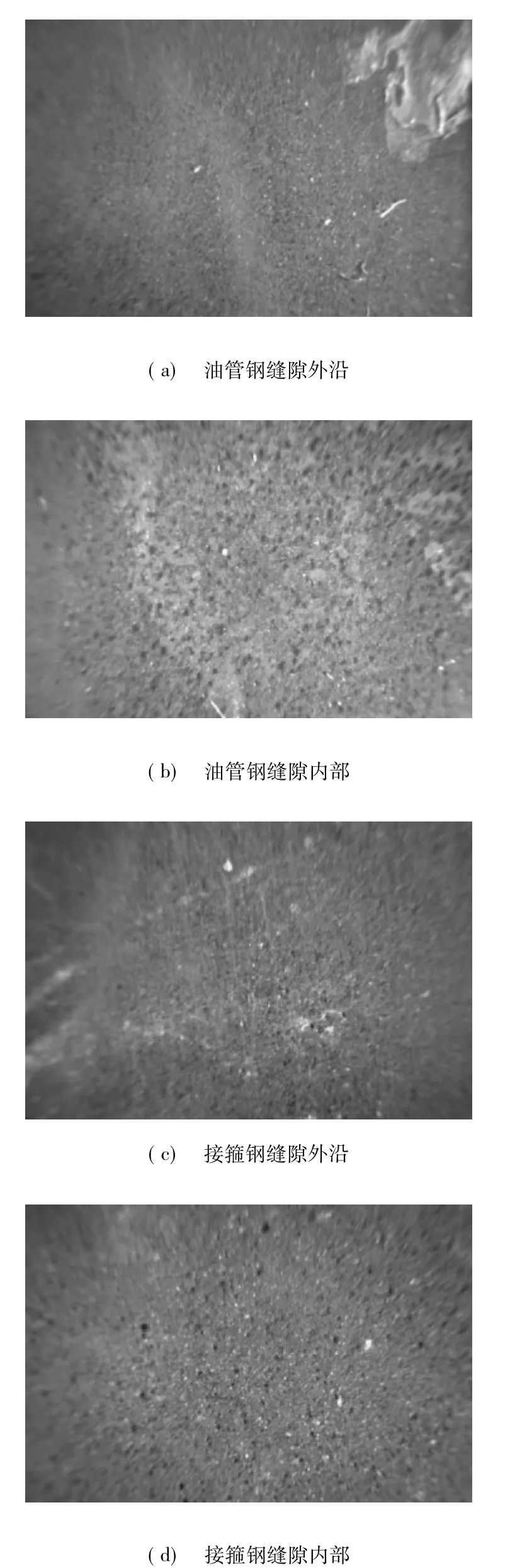

圖2示出油管鋼和接箍鋼縫隙腐蝕后的形貌。可以看出,縫隙外沿由于尺寸較大,縫隙腐蝕效果不明顯,以均勻腐蝕為主,而縫隙內部,隨著縫隙厚度尺寸減小,腐蝕介質傳輸困難,引起較嚴重的縫隙腐蝕,以點蝕為主,故常常造成油管和接箍接頭腐蝕穿孔,引起環空帶壓,進而威脅井筒的完整性。另一方面,接箍和油管接頭腐蝕以局部腐蝕為主,在油管內部高壓作用下容易產生應力集中,誘導應力腐蝕開裂。油管鋼縫內點蝕坑的數量越多,局部腐蝕更嚴重。

2.3 縫隙腐蝕的電化學行為

圖2 油管鋼和接箍鋼縫隙腐蝕形貌 30×

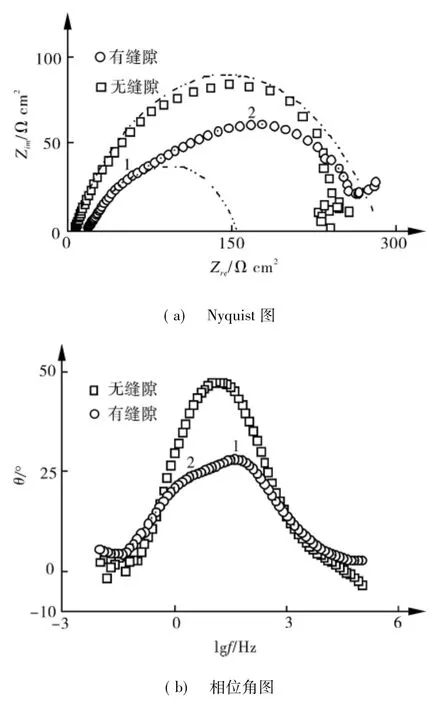

由于油管鋼縫隙腐蝕更為敏感,故對其電化學機制進行分析。由于縫隙腐蝕存在誘導期,因此在腐蝕3天后進行測試,以便縫隙腐蝕建立起穩定的腐蝕微電池,測試的交流阻抗譜如圖3所示。對比組成縫隙前后發現,Nyquist圖(見圖3(a))由單個容抗弧變為雙容抗弧特征,即高頻(靠近坐標原點側)有一個較小的容抗出現,故有縫隙后存在2個時間常數,這由相位角圖(見圖3(b))更容易觀察到,即對應著2個峰值(標識為1和2,對應的容抗弧也標識為1和2),而無縫隙的試樣僅有一個峰值。這就意味著縫隙存在后,增加了一個影響電極過程的狀態量。腐蝕產生后,電極表面縫隙內外的電化學不均勻性導致狀態量的增加,也即該狀態量為縫隙內的電化學反應所致。圖3(a)中的虛線是對縫隙試樣高頻容抗和無縫隙試樣容抗的圓弧進行定性擬合,相比之下,縫隙試樣高頻容抗弧半徑小于無縫隙時的容抗弧半徑,即縫隙試樣反應電阻較小,故縫內反應速度較快。

圖3 油管鋼的交流阻抗譜

在CO2環境下,根據Davies提出鋼的腐蝕陽極反應為[10]:

電化學反應產生的腐蝕產物為FeCO3,在90℃附近產物膜在基體上附著良好[10]。當縫隙形成后,HCO-3的擴散受阻,縫隙內反應(3)和(4)減緩,反應(2)持續進行,大量H+累積,使Fe(OH)2溶解,生成的Fe2+向外擴散,在縫隙口形成Fe-CO3,導致閉塞電池加劇。由于含Cl-較高,縫隙內部進一步產生酸化自催化效應,使得縫內金屬處于活化狀態,產生新的狀態量,酸化效應加速了鋼的溶解,導致高頻容抗減小。低頻容抗則反映了縫口腐蝕產物的保護性。可以預見,隨著時間延長,縫隙腐蝕將加劇。

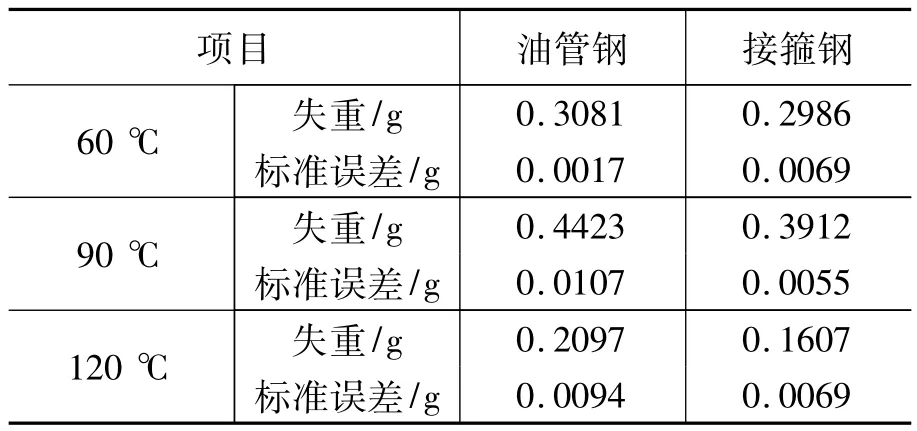

2.4 溫度對縫隙腐蝕的影響

溫度是影響腐蝕動力學的重要參數,隨著井深增加,溫度升高。多數研究表明,井下管柱的CO2腐蝕速率隨溫度升高先增加然后減小[11]。表2列出油管鋼和接箍鋼在60,90和120℃下縫隙腐蝕失重量結果,可以明顯看出,縫隙腐蝕程度隨溫度升高也先增加后減小。在較低溫度下,隨著溫度升高,腐蝕產物在縫口越易堆積,使閉塞效應加劇,縫隙腐蝕程度增加。到120℃時,腐蝕失重量最低,這可能由兩個原因造成的:一是與單獨浸泡腐蝕一樣,腐蝕產物膜非常致密均勻,對基體起到很好的保護作用;二是可能除了HCO-3的還原,H2O也成為一種重要的還原劑[10],即:

表2 溫度對縫隙腐蝕失重的影響

因為縫內外都存在H2O,消除了反應物的濃度差異,使縫隙腐蝕程度降低。因此,在90℃附近縫隙腐蝕破壞最嚴重。

同時,總體上看,油管鋼的腐蝕失重比接箍鋼高,表明其腐蝕破壞的概率更高。根據現場對油管和接箍接頭腐蝕檢測統計數據分析,油管臺階面腐蝕數量是接箍的10倍左右。

3 結論

(1)FeCl3溶液和油田采出液中,油管鋼的縫隙腐蝕敏感性高于接箍鋼,腐蝕破壞以油管為主;

(2)縫隙形成后,HCO-3擴散受阻,陽極生成FeCO3的反應受到抑制,腐蝕產物在縫隙外沿生成,縫內加劇腐蝕,以點蝕形態為主;

(3)隨著溫度從60℃升高到120℃,縫隙腐蝕程度先增加后減小。

[1]陳鳳,羅美娥,衛秀芬,等.大慶油田完井工藝技術現狀及發展方向[J].測井技術,2006,30(4):32-36.

[2]洪文健,許華忠,廖景娛.冷凝器銅翅片管泄漏原因分析[J].壓力容器,2006,23(4):44-46.

[3]田偉,楊專釗,林冠發,等.牙哈301井油管腐蝕失效研究[J].石油礦場機械,2008,37(1):65-67.

[4]王選奎,黃雪松,陳普信,等.中原油田氣舉井油套管腐蝕因素分析[J].腐蝕與防護,2001,22(4):165-168.

[5]Nagarajan S,Rajendran N.Crevice Corrosion Behavior of Superaustenitic Stainless Steels:Dynamic Electrochemical Impedance Spectroscopy and Atomic Force Microscopy Studies[J].Corrosion Science,2009,51(2):217-224.

[6]Kl?wer J,Schlerkmann H,P?pperling R.Corrosion Behavior of Alloy 31-UNS N08031-under Conditions of Oil& Gas Production[J].Materials and Corrosion,2002,50(10):765-771.

[7]GB/T 10127—2002,不銹鋼三氯化鐵縫隙腐蝕試驗方法[S].

[8]GB/T 13671—92,不銹鋼縫隙腐蝕電化學試驗方法[S].

[9]Cai B P,Liu Y H,Tian X J,et al.Susceptibility of 316L Stainless Steel to Crevice Corrosion in Submersible Solenoid Valve[J].Materials and Corrosion,2011,62(8):753-759.

[10]Davis D H,Burstein G T.The Effects of Bicarbonate on the Corrosion and Passivation of Iron[J].Corrosion,1980,36(8):416-422.

[11]張學元,邸超,雷良才.二氧化碳腐蝕與控制[M].北京:化學工業出版社,2000.