對多起乙烯裂解爐HP型爐管失效原因的分析總結

耿魯陽,鞏建鳴,姜 勇

(南京工業大學機械與動力工程學院,江蘇南京 210009)

0 引言

乙烯裂解爐是大型乙烯裂解裝置的關鍵設備,其核心部件——裂解爐爐管的輻射段表面溫度正常在950~1100℃范圍內。裂解爐管在正常運行中要承受高溫、滲碳、結焦、清焦及疲勞等因素所引起的各種損傷[1-3]。早期的裂解爐輻射段爐管材料是HK型(Cr25Ni20),但隨著裂解反應溫度的提高,對裂解爐管耐熱和抗滲碳能力提出了更高的要求,目前主要的使用材料是抗滲碳和蠕變斷裂強度高于HK型的HP型(Cr25Ni35和Cr35Ni45)[4-6]。

某大型石化企業乙烯裝置由多臺魯姆斯SRT—Ⅳ型乙烯裂解爐組成,爐管材料多為HP型(Cr25Ni35和Cr35Ni45)。其中早期服役的裂解爐在溫度較高的輻射段出口管采用Cr35Ni45材料,而在溫度相對較低的輻射段入口管處使用Cr25Ni35。而后期投產的爐型則全部采用Cr35Ni45材料。HP型材料的化學成分見表1。

近年來,該廠乙烯裂解爐連續發生多起輻射段爐管破裂或腐蝕穿孔泄漏故障,造成的非計劃停車帶來較大的經濟損失,有的裂解爐甚至不得不更換整批輻射段爐管。這些爐管失效故障發生的時間各不相同,有的發生在服役10年后,有的發生時服役時間不足5年;故障發生時裂解爐運行狀態也不相同,有的發生在正常運行期間,有的發生在開停車過程中;發生失效的部位有的發生在彎頭部位,有的發生在母材部位,也有的發生在焊縫部位;失效的形式有的表現為爐管環向破裂,也有的為縱向破裂,有的則表現為腐蝕穿孔。

文中采用金相分析、掃描電鏡、能譜分析和化學成分分析等多種手段,對這幾起裂解爐爐管輻射段失效原因進行了分析研究。

1 HP型裂解爐爐管的失效分析

1.1 幅射段焊縫環向開裂

BA1101裂解爐輻射段爐管材質Cr35Ni45,壓力為常壓。服役4年后,在裝置停車過程中發生泄漏。經檢查發現,在輻射段爐管下部焊縫附近發生環向斷裂。

1.1.1 宏觀形貌

圖1示出爐管斷口宏觀形態,斷裂位置位于母材熱影響區上,斷口整齊地沿著環向分布,表面呈冰糖塊狀,覆蓋黑色物質。斷裂位置未見到明顯的塑性變形,爐管其他部位未見明顯缺陷。

圖1 熱影響區的環向整齊斷口

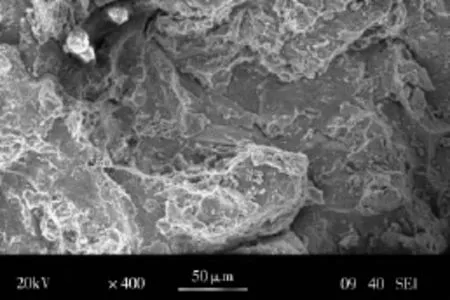

1.1.2 掃描電鏡(SEM)觀察

從爐管斷口處取樣進行掃描電鏡(SEM)觀察后發現,整個斷口表現脆性的解理特征,主要為沿晶開裂,也有少量的穿晶脆斷(見圖2),整個斷口上僅在內壁一個位置觀察到有塑性斷裂的韌窩特征。另外還發現,整個斷口表面從內壁到外壁都分布著較多的雜質和孔洞,從這些雜質與周圍組織分離的狀態來看,雜質都比較硬脆,不易變形。這些雜質的存在會降低材料的塑韌性。

圖2 斷口夾雜物形態和沿晶與穿晶混合的解理特征

1.1.3 能譜分析(EDS)

圖3示出斷口部位中壁撕裂嶺上小區域的化學成分EDS掃描分析結果。此處Cr含量很高,達到50%以上,而Ni含量只有16%左右,可以看出,此處存在著組分的偏析,出現了Cr元素的局部上坡擴散。一般而言,Cr元素在較高的溫度下會向晶界發生擴散,并與C元素結合形成碳化物固定下來,因此可以確定此處為晶界所在的位置,這也說明此處斷裂是沿晶斷裂。

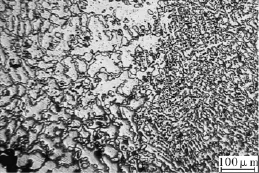

1.1.4 金相組織分析

對失效爐管進行金相組織觀察發現,母材基本組織是奧氏體和一次骨架狀共晶碳化物,晶界碳化物已經出現較為嚴重的粗化,呈現出塊狀碳化物,晶粒內部原本彌散分布的碳化物也出現聚集長大現象,在觀察面上還觀察到大量的孔洞,主要集中在碳化物的位置上,但尚未形成裂紋。焊縫原始組織未見異常,但也存在著大量的孔洞。圖4示出焊縫熱影響區組織。此位置組織為典型焊接態的柱狀晶以及枝晶,組織中也有較多的孔洞。焊接接頭的熱影響區組織晶粒較母材組織大,而且也存在較多的孔洞,這將導致這里的力學性能較差,很可能首先發生失效。

圖4 斷口處焊縫熱影響區近內壁組織

觀察還發現,失效爐管內壁滲碳程度較為嚴重,滲碳層最大厚度超過壁厚的18%。

1.1.5 失效原因分析

宏觀觀察以及掃描電鏡(SEM)分析結果表明,斷口屬于典型的脆性斷口。金相組織觀察結果顯示爐管損傷嚴重,其壽命到了后期(壽命分數在70%左右)。這表明從爐管投入使用以后該部位經歷了較高溫度的影響,使得材料微觀組織惡化,材料的脆性增加。發生斷裂的焊縫熱影響區組織中晶粒偏大,存在較多的孔洞,導致這里的力學性能較差,首先發生失效。

綜上所述,BA1101爐管的失效是由于材料本身在高溫下長期運行,已經受到了嚴重的損傷,材料的塑韌性下降,脆性增加,開停車過程中,在熱脹冷縮變形所產生的熱應力作用下,導致爐管的最終斷裂。

1.2 幅射段母材縱向開裂

BA111裂解爐輻射段爐管材質為Cr35Ni45,壓力為低壓。在服役12年后,輻射段爐管在運行過程中發生泄漏。停車后檢查發現,輻射段爐管母材發生嚴重的縱向開裂。

1.2.1 宏觀形貌

斷裂爐管宏觀特征如圖5所示。爐管外表面氧化比較嚴重,多處表面覆蓋較厚的深色氧化物。裂紋沿爐管縱向呈不規則狀,斷口表面覆蓋黑色物質,根據斷口表面情況分析,應為運行中在高溫下斷裂。對斷口處進行細致觀察后發現,裂紋應是在內壁發生,向外壁擴展,直至穿透,造成斷裂失效,如圖6所示。

圖5 輻射段縱向呈不規則狀的斷口

圖6 裂紋尖端部位形貌

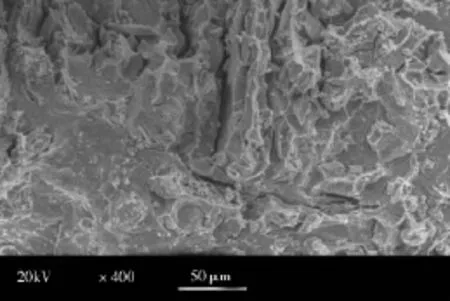

1.2.2 掃描電鏡(SEM)觀察

從爐管斷口處取樣進行掃描電鏡(SEM)觀察,結果顯示斷口表面從內壁到外壁都分布著較多的雜質,掩蓋了斷裂特征的細節。觀察發現斷口晶界上存在孔洞,也能進一步觀察到脆性斷裂的特征,如圖7所示。整個斷口呈現脆性的沿晶以及解理特征,表現為沿晶和穿晶混合開裂。

1.2.3 能譜分析(EDS)

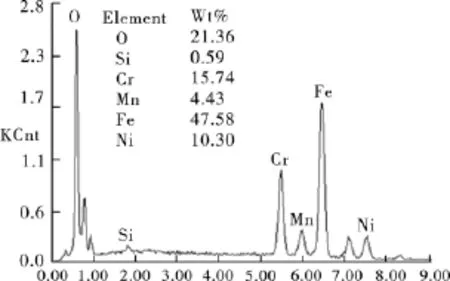

對斷口表面覆蓋物進行EDS成分分析,結果如圖8所示。覆蓋物成分除了含有組成基體的Fe,Cr,Ni,Mn,Si等元素外,還由于爐管是在運行中斷裂,斷口暴露在復雜的高溫環境中,發生嚴重的氧化,因而還含有大量的O元素。

圖7 斷口沿晶和解理斷裂特征

圖8 斷口覆蓋物成分EDS掃描分析結果

1.2.4 金相組織分析

在爐管斷口部位沿環向取樣進行金相組織觀察,結果表明爐管內壁存在較嚴重的滲碳,滲碳層厚度已超過壁厚的11%。爐管外壁存在一定的氧化。從組織上看,如圖9所示,基本組織是奧氏體和一次骨架狀共晶碳化物,但晶界碳化物已經出現較為嚴重的粗化,呈現出塊狀碳化物,晶粒內部原本彌散分布的碳化物也出現聚集長大現象。觀察還發現,由于高溫下長期服役,爐管材料中已出現少量的孔洞,主要集中在碳化物的位置上,尚未形成裂紋。

圖9 失效爐管內壁金相組織

1.2.5 失效原因分析

有研究指出,滲碳不僅會導致爐管材料硬度提高,塑性明顯下降,而且滲碳后基體的鉻含量下降,導致材料抗高溫氧化的能力降低;滲碳還會造成爐管材料中滲層和非滲層的熱膨脹系數的不同,使得裂解爐爐管在運行和開停車過程中產生較大的熱應力[6]。有文獻指出,滲碳爐管內壁受到的環向熱應力最大[7]。

金相分析表明,BA111輻射段爐管在高溫下長期運行,材料已經發生較為嚴重的劣化,組織狀態較差,爐管的壽命已經到了中后期。此時材料的高溫性能有較大的降低,材料的脆性增加導致材料的塑韌性下降。在運行過程中,由于內壓和熱應力的共同作用,造成BA111輻射段爐管內壁產生軸向裂紋并擴展,導致爐管最終開裂泄漏。

1.3 幅射段彎頭腐蝕穿孔

BA103裂解爐輻射段爐管材質為Cr25Ni35,壓力為低壓。服役6年后,輻射段爐管下部兩個彎頭在運行過程中發生泄漏。檢查發現,兩個彎頭都在爐管與彎頭的焊縫部位出現較大的腐蝕孔洞,造成物料泄漏。除穿孔部位外,爐管及彎頭外壁狀況良好,未見明顯缺陷。

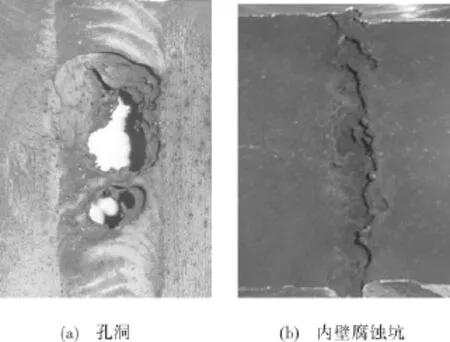

1.3.1 宏觀形貌

從圖10看出,腐蝕孔洞形狀非常不規則。在爐管腐蝕孔洞附近取樣,觀察到爐管內壁母材無異常現象,但內壁焊縫有整圈的腐蝕坑,腐蝕坑邊界圓滑,互相交連在環焊縫形成較深的溝槽,局部已由內向外擴展至穿透,呈典型的燒蝕形貌。

圖10 彎頭腐蝕孔洞形貌

1.3.2 掃描電鏡(SEM)觀察

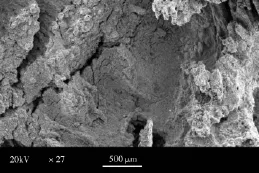

在掃描電鏡下對腐蝕孔洞和腐蝕坑內部細節進行觀察。電鏡觀察發現,腐蝕“溝槽”和孔洞相連成片,呈熔化斷口狀,且內部表面附著大量腐蝕產物(見圖11)。

圖11 腐蝕孔洞內部形貌

1.3.3 能譜分析(EDS)

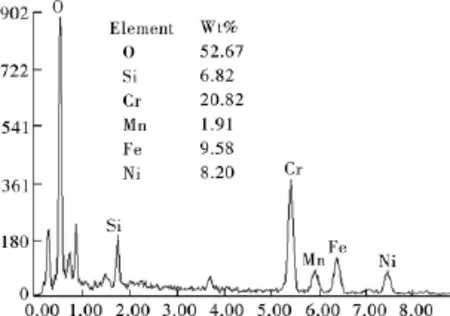

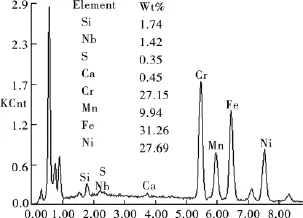

EDS掃描分析結果表明,腐蝕孔洞內的覆蓋物成分除了含有組成基體的 Fe,Cr,Ni,Mn,Si等元素外,還由于爐管是在運行中失效的,孔洞暴露在復雜的高溫環境中,發生嚴重的氧化,因而還含有大量的O元素(見圖12)。而對未形成穿孔的腐蝕坑底部進行的EDS掃描分析結果表明,其覆蓋物成分除了含有組成基體的 Fe,Cr,Ni,Mn,Si等元素外,還發現有S元素聚集(見圖13)。

圖12 腐蝕孔內覆蓋物化學成分EDS掃描分析結果

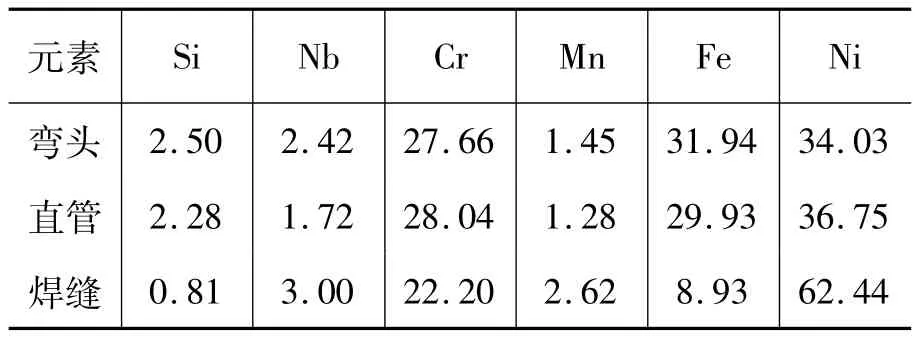

分別對彎頭、爐管母材以及焊縫金屬新鮮斷面作EDS掃描,發現彎頭和直管母材化學成分正常,而焊縫材質的Ni含量明顯高于母材,見表2。

1.3.4 金相組織分析

圖13 腐蝕坑底部覆蓋物化學成分EDS掃描分析結果

表2 焊縫、彎頭、爐管材質化學成分 %

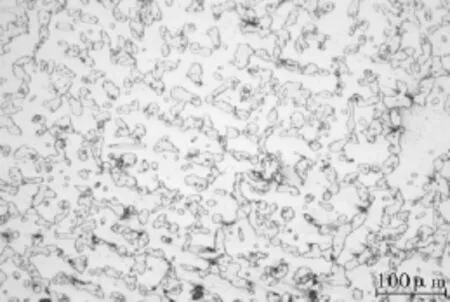

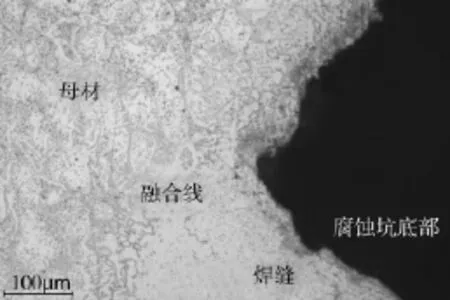

在爐管腐蝕孔洞處,沿軸向取金相試樣進行觀察,發現母材和焊縫基本組織是鑄造組織。母材為奧氏體和骨架狀共晶碳化物,一次碳化物有分解傾向,并有新生成的碳化物在奧氏體內部沿晶界析出,焊縫為柱狀晶組織。未觀察到孔洞和裂紋。由圖14可以看出,腐蝕基本發生在內壁焊縫中間,腐蝕坑邊界與焊接熔合線基本吻合。對爐管內、外壁滲碳層進行測量,發現爐管滲碳較輕微,滲碳層最大厚度僅0.12 mm。

圖14 沿熔合線出現的焊縫腐蝕坑金相照片

1.3.5 失效原因分析

有研究指出:S和Ni兩種元素對硫腐蝕的敏感性截然不同[8-9]。Cr含量達到25%時材料抗硫腐蝕性能明顯提高,若進一步提高含Cr量抗硫腐蝕性能更強。當含Cr量達到20% ~25%時,若Ni量超過20%,隨著Ni含量增加,材料對硫腐蝕的敏感性也會增加。

EDS掃描表明,本次失效爐管焊縫合金的Cr約為22%,Ni為62%,正處于硫腐蝕最敏感的合金組合情況,在此種條件下,焊縫比母材更易于發生硫腐蝕反應。焊縫合金產生硫腐蝕后不僅形成疏松的硫化鎳,最主要的是Ni與Ni的硫化物會形成低熔點共晶物 Ni-Ni3S2(熔點僅為645℃)[10],而乙烯裂解爐輻射段爐管表面溫度正常在950~1100℃,此時將會在金屬中有液相出現,導致晶粒熔化脫落,腐蝕孔洞形貌呈典型的燒蝕狀[11]。這與對腐蝕孔洞及其內部覆蓋物的SEM及EDS分析結果相吻合。

2 結論

造成裂解爐爐管失效故障的原因有很多,失效的表現形式也有很多。通過對幾起裂解爐HP型爐管失效原因的分析研究,可以得出如下結論:

(1)裂解爐管在高溫下長期運行,材質會受到嚴重損傷,材料微觀組織惡化,出現大量孔洞,使材料性能劣化,脆性增加。特別是焊縫熱影響區,有可能成為爐管首先發生失效的部位。在設備開停車過程中,若溫度變化較快,有可能產生較大的熱應力,導致爐管斷裂。

(2)雖然HP爐管有較強的抗滲碳能力,但在裂解爐環境中,滲碳仍不可避免。滲碳不但降低材料強度和韌性,還會使爐管在厚度方向上各項物理性能不均勻。在內外壁溫度梯度的影響下,爐管內壁會存在較大的環向熱應力,使其易發生縱向開裂。

(3)由于含Cr含量較高,HP型爐管材料本身具有較強的抗硫腐蝕能力。但在爐管焊接中,若使用含Cr較低而含Ni較高的焊條,則可能導致焊縫合金成分組合處于硫腐蝕非常敏感的區域,在含硫介質中易發生高溫硫腐蝕。

[1]李若平,方魯晉.SRT-IV-HS型裂解爐管損傷分析[J].撫順石油學院學報,2001,21(1):35 -39.

[2]李處森,楊院生,吳欣強.HP耐熱鋼結焦、滲碳的原因分析[J].中國腐蝕與防護學報,2002,22(5):286-289.

[3]孫國豪,徐巧蓮,王炎炎.乙烯裂解爐管斷裂性能研究[J].石油化工安全技術,2000,(6):6-9.

[4]陳嘉南,鞏建鳴,宋穎堅,等.高溫裂解爐爐管設計的選材原則[J].材料工程,1998,(4):36 -38.

[5]Ul- Hamid A,Tawancy H M,Mohammed A I,et al.Failure Analysis of Furnace Radiant Tubes Exposed to Excessive Temperature[J].Engineering Failure Analysis,2006,13:1005 -1021.

[6]Klower J,Heubner U.Carburization of Ni- base Alloys and Its Effects on the Mechanical Properties[J].Materials and Corrosion,1998,49(4/5):237 -245.

[7]秦小燕.乙烯裂解爐管滲碳模擬及多因素下應力場分析[D].南京:南京工業大學,2010.

[8]黃元偉.高溫硫腐蝕與防護[J].腐蝕與防護,1997,18(6):3-6.

[9]黃元偉,孫蘭祥,徐之強,等.合金元素(Cr、Ni、Al、Y)對Cr、Ni、Fe基合金高溫硫腐蝕的影響[J].中國腐蝕與防護學報,1991,11(3):255-2621.

[10]朱日彰,何業東,齊慧濱,等.高溫腐蝕及耐高溫腐蝕材料[M].上海:上海科學技術出版社,1995:197-238.

[11]劉長軍,董雷云,蔣曉東.HP40爐管高Ni焊縫腐蝕穿透失效分析[J].壓力容器,2004,21(11):52-54.