電站鍋爐接管座角焊縫超聲相控陣檢測技術

牟彥春,金南輝,葛 翔

(浙江省特種設備檢驗研究院,杭州 310020)

在電站鍋爐制造和安裝過程中,為了避免強制對口和方便現場施工,在汽包、管道及聯箱與接管間均須加裝管座,因此存在大量的管座角接頭焊縫。其在電站鍋爐的總焊縫中占有很大比例,其質量的優劣直接影響電站鍋爐運行的安全可靠性。接管座角焊縫坡口形狀和結構復雜,接管座與母體的厚度往往相差很大,角焊縫在焊接過程中由于冷卻速度較快,容易出現未焊透、未熔合和裂紋等缺陷,焊接質量難以保證。在電站鍋爐啟停和運行過程中,鍋爐管座角焊縫既要承受結構應力也要承受由于溫度變化和運行工況的波動而引起的熱應力,受力狀況極為惡劣。隨著運行時間的積累將導致原有焊接缺陷的擴展和熱疲勞裂紋的形成和發展,最終會引起鍋爐的爆漏。在電站鍋爐檢驗中,管座角焊縫是多見的失效部位,也是重點檢驗和監測部位,因此提高管座角焊縫無損檢測的可靠性和有效性,監測缺陷的發展、變化,對指導缺陷的處理及鍋爐的安全運行有著非常重要的意義。

1 管座角焊縫的結構特點

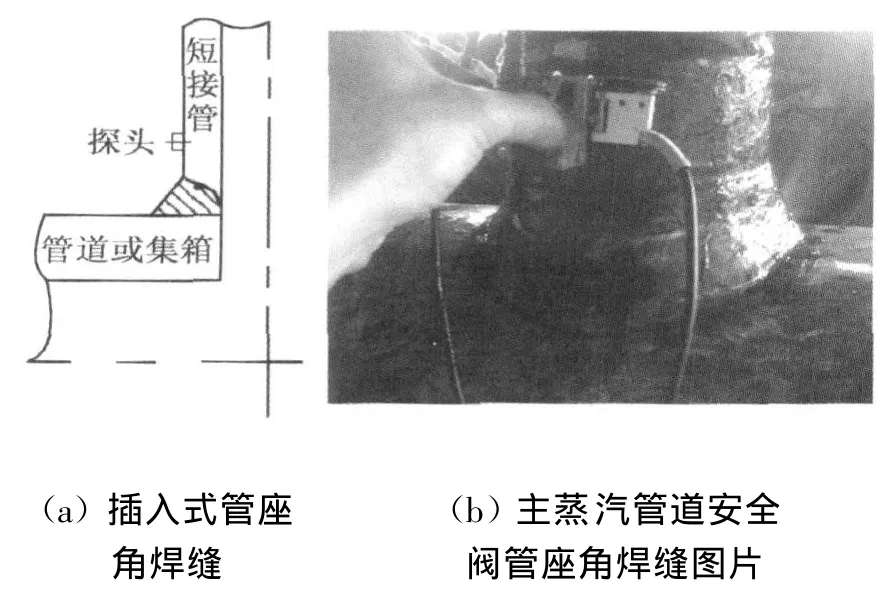

常見接管座角焊縫的形式有插入式和安放式兩種。插入式管座角焊縫是接管座插入集箱筒體或管道內焊接而成;安放式管座角焊縫是接管座安放在集箱筒體或管道上焊接而成。接管座焊縫和坡口形式皆為馬鞍形,管座上有一倒角臺階,距焊縫約60~90 mm,在管座角焊縫中,危害最大的缺陷是根部未焊透、未熔合和裂紋等縱向缺陷(沿焊縫方向)。300 MW機組電站鍋爐主蒸汽管道安全閥插入式管座角焊縫具體示圖見圖1。

2 管座角焊縫常規超聲檢測的技術難點

目前常規超聲波檢測是管座角焊縫常用的內部缺陷檢測方法。超聲波檢測方法對未焊透、未熔合和裂紋等面積型缺陷比較敏感,檢測靈敏度也較高,且操作不會受現場條件的太多限制,工作效率高。但由于管座角焊縫的結構復雜,超聲波檢測時受到管座曲率、壁厚和馬鞍狀焊縫形式等因素影響,以及探測位置的局限,導致缺陷信號的識別難度大,缺陷的定位困難。常規超聲檢測管座角焊縫的技術難點有:

圖1 插入式管座角焊縫結構形式及圖片

(1)缺陷信號的識別難度大。支管曲率大且壁薄,在支管面探傷時選用大K值探頭易出現表面波干擾;主管內孔壁產生反射波干擾,即局部特定位置的變形波干擾;角焊縫接頭形式多樣復雜(有馬鞍式、插入式等),焊縫坡口形式多樣,致使干擾波出現在示波屏上的位置與缺陷波出現的位置易混淆。

(2)缺陷定位困難。焊縫兩側的非對稱管結構使對接焊縫中常用的缺陷定位方法失靈。角焊縫接頭形式多樣,不同的接頭形式需要不同的定位方法,如主管面探測時超聲波入射方向隨入射點曲率的變化而變化,使用二次波探傷時反射面的曲率點也各不相同,反射波的方向也隨反射點曲率的變化而變化,故主管面探傷定位受到很大影響。

(3)角焊縫超聲波檢測面為單面單側,對于插入式接管角焊縫直管側,探頭移動的距離一般較短,無法對焊縫整個截面實現100%檢測,導致焊縫中部分漏檢。

3 管座角焊縫相控陣超聲檢測技術

超聲相控陣檢測技術的主要特點是多晶片探頭中各晶片的激勵(振幅和延時)均由計算機控制。壓電復合晶片受激勵后能產生超聲聚焦波束,聲束參數(如角度、焦距和焦點尺寸等)均可通過軟件調整,因此相控陣檢測的缺陷檢出率和檢測可靠性均優于常規超聲波檢測。

3.1 模擬仿真CIVA軟件

對于管座角接頭類復雜結構,超聲波傳播復雜,常規超聲檢測有很大難度。對管座角接頭進行超聲相控陣檢測時,可以利用無損檢測模擬仿真軟件CIVA模擬檢測的全過程,既可以實現超聲波傳播路徑的可視化,使檢測人員清楚地觀察到超聲波何時探測到焊縫、何時探測焊縫之外以及探測到管座結構界面,從而實現輔助識別、定位缺陷信號的作用;而且,CIVA也可以對檢測方法進行設計和優化,確定實際需要的探頭形狀和最優延遲法則,進而提高相控陣檢測的可靠性[1-2]。

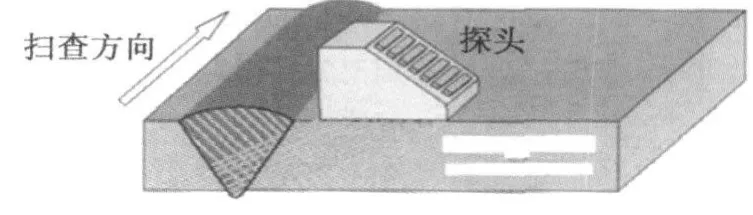

3.2 超聲相控陣檢測掃查方式和視圖

掃查器(編碼器)的移動和相控陣波束方向的結合形成了特定的掃查方式。選擇合適的掃查方式可以檢測缺陷并對其進行定量。焊縫相控陣檢測時一般選擇線性掃查方式即沿著線性路徑(掃查軸或步進軸)進行一維掃查,所有的數據都通過單一的軸采集,使用一個編碼器,如圖2所示。線性掃查需要設置掃查速度,掃查軸,以及編碼器的分辨率。

圖2 線性掃查示意圖

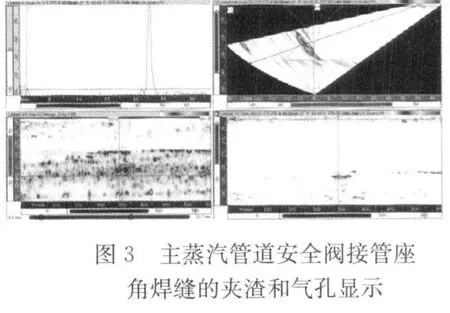

4 現場檢測應用

在浙江某電廠300 MW亞臨界機組鍋爐進行內部檢驗時,筆者對汽包安全閥、主蒸汽管道、再熱熱段管道安全閥接管座角焊縫進行了超聲相控陣檢測(圖1b)。使用設備為加拿大R/D TECH公司制造的全掃型相控陣儀OM INISCAN-MX,檢測參數見表1。檢測時發現一處未焊透缺陷和多處記錄性缺陷。實際檢測結果證明超聲相控陣檢測可靠性好,可成像顯示,缺陷分辨力高。檢查所得缺陷顯示圖像如圖3~5所示。

表1 工件的基本參數及檢測的基本設置

5 結語

相控陣超聲檢測技術具有波束方向和焦距自由變換,檢測結果易于成像,檢測可達性和適用性好等優點,所以能有效檢測無論直徑大小、壁厚厚薄的鍋爐、壓力容器和壓力管道等承壓設備的對接接頭及接管座角接接頭,該技術能提高超聲檢測的精確性、重現性及檢測結果的可靠性,實現檢測結果多維顯示,有效保證鍋爐的安全經濟運行。

[1]Steve Mahaut,Pierre Calmon,Sy lvain Chatillon,et al.U ltrasonic NDT simulation tools for phased arraytechniques[J].Review of Progress in Quantitative Nondestructive Evaluation,2001(22):777-784.

[2]Steve Mahaut,Sy lvain Chatillon,Rapha?le Raillon-Picot,et al.Simu lation and app lication of dynam icinspec tion modes using ultrasonic phased arrays[J].Review of Progress in Quantitative Nondestructive E-Valuation,2004(23):777-784.