逐點機械液壓撓度補償技術的研究

曹光榮,王志明,魏雪梅,張子東,劉 沖,李 峰

(1.江蘇亞威機床股份有限公司,江蘇江都225200;2.南京理工大學機械工程學院,江蘇 南京210094)

板料折彎機是一種使用廣泛的板材加工設備,該機使用最簡單的通用折彎模具,能折出各種各樣的復雜零件,配備相應的工藝設備,還可以用作沖槽、淺拉伸、沖孔、壓波紋等。其具有模具簡單、通用性好、調整和更換方便的特點,通過調整滑塊的壓深距離,能進行各種角度的折彎成形。

從20世紀90年代以來,國內陸續開發研制的數控板材成形設備,經過多年的不斷完善,正日趨成熟[1]。國內壓力機械傳統的設計方法,是將機床大幅度簡化后進行應力和變形的計算,根據計算結果試制出產品,再根據產品實際使用情況進行修改設計。這種設計方法效率低,也增加了成本。隨著生產技術的發展,對折彎機的精度要求越來越高,故需采用更為準確的方法,對折彎機的強度和剛度進行設計計算[2]。

在實際生產加工中,當折彎機在滿載或接近滿載時,滑塊和工作臺會產生彈性變形,即滑塊中間向上拱起,工作臺中間向下凹,改變了板料折彎時中間部位的凸模進入凹模的深度,導致工作臺上壓力的不均勻,嚴重影響了折彎工件的角度及直線精度[3]。這種誤差是必須解決的,且可以通過補償機構來進行補償[4]。

1 撓度變形的產生

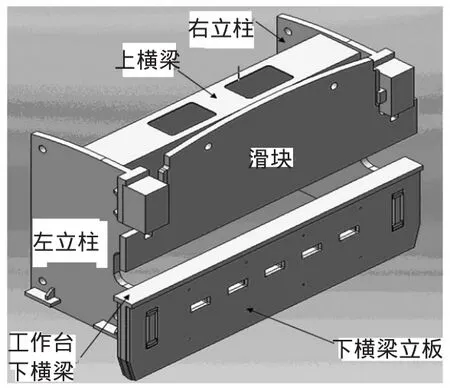

折彎機的下模安裝在工作臺上(下橫梁),上模安裝在滑塊上(如圖1)。

在工作過程中,折彎機的上滑塊受到一個向上的均布載荷,而工作臺會受到一個向下的均布載荷,在均布載荷的作用下,滑塊和工作臺都將沿受力方向產生撓曲變形,從而產生撓度。

圖1 折彎機模型

撓度的產生,使上模與下模在全長范圍內的距離、壓力都發生了變化。中間部位因為撓度的原因,板料工件的成型角度會比兩頭大。隨著工件越長,這種撓曲變形也越大。同時,伴隨著影響負載的材料強度增加,或者板料增厚,都將會導致工件在全長范圍內的角度誤差增大,嚴重影響到工件的角度和直線精度。

折彎機在加工過程中,處于最大負荷狀態的同時而要求加工精度,保證角度和直線精度的難度比較大。為了解決折彎機的撓度問題,可以借助研制出的各種撓度補償裝置[5]。

2 撓度的補償技術

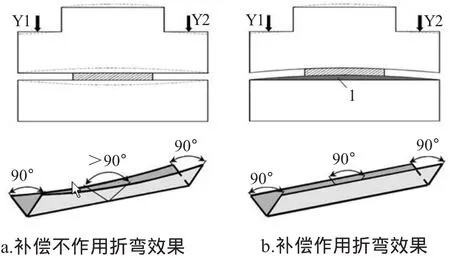

由于工作臺在工作過程中產生撓曲變形,影響折彎精度和品質,因此必須采取相應措施來消除或彌補折彎機產生的撓曲變形。撓度補償裝置,就是要在上模或下模工作臺上預置一個與受力方向相反的變形量,這個變形量又與實際工作時產生的變形量相似(如圖2)。

圖2 撓度補償前后效果對比示意圖

2.1 幾何補償技術

在制造時,把工作臺工作平面加工成中間稍微凸起的弧形,以補償折彎時產生的撓度。上模進行適當的修正,使得上模中間部位略帶弧形。當滑塊發生向上的撓曲變形時,上模基本趨于平直,保持沿折彎線方向各點對板材的作用力基本一致。

幾何補償中弧形修正量的大小,要進行縝密計算,既要滿足各種板料的補償技術要求,又不能太大,否則會帶來“矯枉過正”的后果,影響到板料折彎時的精度。這種方法雖然能起到一定的補償效果,但是補償量的計算和工作表面加工比較困難。

2.2 機械補償技術

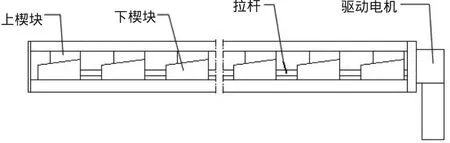

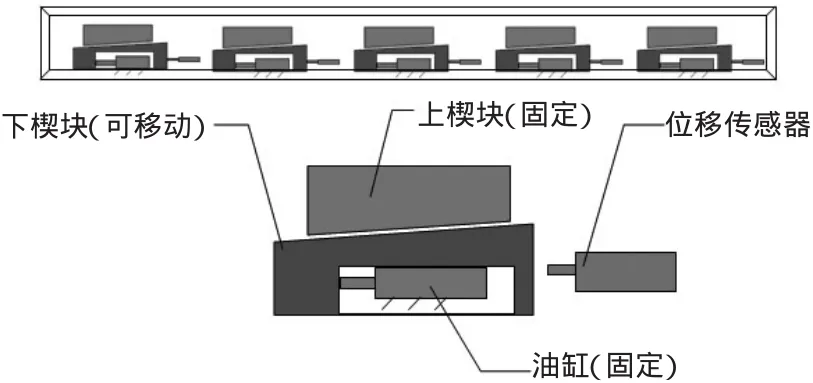

加凸楔塊,是由一組帶斜面的加凸斜楔塊組成,每個加凸楔塊是根據滑塊、工作臺有限元分析的撓度曲線設計而成。數控系統根據工件折彎時的負載力的大小(該力將導致滑塊和工作臺立板產生撓度變形),計算所需的補償量,自動控制加凸楔塊的相對移動量,從而有效地補償滑塊和工作臺立板產生的撓度變形,能得到理想的折彎工件(如圖3所示)。

圖3 機械補償結構示意圖

機械撓度補償是以控制位置的方式實現“預凸起”[6],由一組楔塊在工作臺長度方向上形成一條與實際撓度相吻合的曲線,使得在折彎時上下模具之間的間隙一致,確保折彎工件在長度方向上的角度一致。機械補償可以在工作臺全長上獲得精確的撓度補償。

機械撓度補償使用穩定性持久,減少液壓補償(如漏油)的維修頻率,在機床壽命期內免維護。機械撓度補償因為補償點比較多,使折彎機在工作時折彎工件更能夠達到線性補償方式,更能提高工件折彎效果。機械補償是由電動機驅動,作為一個數控軸,實現數字化控制,使補償值更加精確。

機械補償只能在折彎結束后滑塊回到上死點,才能夠調節位移量,然后在二次折彎,折彎精度無法得到有效的控制和保證。機械補償有使用長時間磨損的問題,還有最大補償量的限制。其制造成本較高,安裝難度大,通用性不好;而且,由于調整出的補償曲線種類有限,也就無法滿足各種彎曲條件所要求的直線精度。

2.3 液壓補償技術

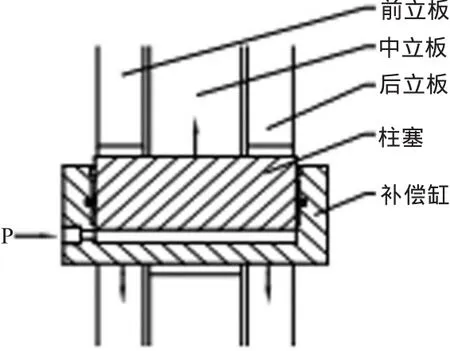

下工作臺液壓自動撓度補償機構,它是由一組安裝在下工作臺里的油缸組成,每個補償油缸的位置、大小是根據滑塊、工作臺有限元分析的撓度補償曲線設計而成,如圖4、圖5所示。

圖4 液壓撓度補償工作臺變形圖

圖5 下橫梁撓度補償機構示意圖

液壓補償是通過前中后3塊立板之間的相對位移,來實現中立版的凸起補償,其原理是通過鋼板本身的彈性變形實現凸起,所以其補償量可以在工作臺的彈性范圍內實現調節。

數控系統根據折彎工件的數據,計算負載的大小,計算所需的補償量,并通過調節比例減壓閥的壓力大小,來控制補償油缸的壓力,從而控制工作臺的撓度變形量。啟動液壓撓度補償時,使得工作臺面是連續、平滑的變形曲線,能夠得到理想的折彎工件。

液壓撓度補償不像機械補償那樣,在折彎之前預先調節凸起,然后再折彎工件,而是在滑塊進入到夾緊點開始折彎工件的時候,液壓補償才開始起作用,所以液壓補償可以實現在折彎保壓時在線閉環的實時補償(做到折彎角度適時檢測并適時進行角度誤差補償),這樣折彎出來的工件可以得到理想的精度。

改變滑塊在機床下死點的保壓時間時,工作臺實際變形量在保壓時間較短情況下和保壓時間稍長的情況下,工件折彎的加工精度可能會產生一些誤差。長時間使用時,液壓油內可能混有雜物,造成液壓比例閥的工作精度,使加工精度誤差增大。由于補償壓力是從整個系統壓力分出來的,所以當補償閥工作時,整個系統會有壓力部分損耗,而且油泄漏還會造成污染[4]。

3 逐點機械液壓撓度補償技術

當板材的材質出現差異時,折彎后的角度在長度方向上會出現大的偏差,這時由激光在線檢測,來檢測各個點的折彎角度,并要對各個點的角度誤差進行逐點的補償,才能適應高強度板高精度折彎的要求,而傳統的補償就不能夠實現逐點的補償。

3.1 逐點機械液壓補償機構

機械補償和液壓補償,只能夠實現工作臺的整體補償凸起,不能對局部的一點實行逐點的局部補償,所以就對機械液壓逐點撓度補償技術進行研究。下工作臺配液壓自動撓度補償機構,其是由一組安裝在下工作臺里的斜楔塊組成,每組斜楔塊由單獨的油缸來驅動,再由伺服比例閥來控制油缸的移動,斜楔塊的位移由位移傳感器反饋給數控系統(如圖6所示)。

圖6 機械液壓逐點撓度補償結構示意圖

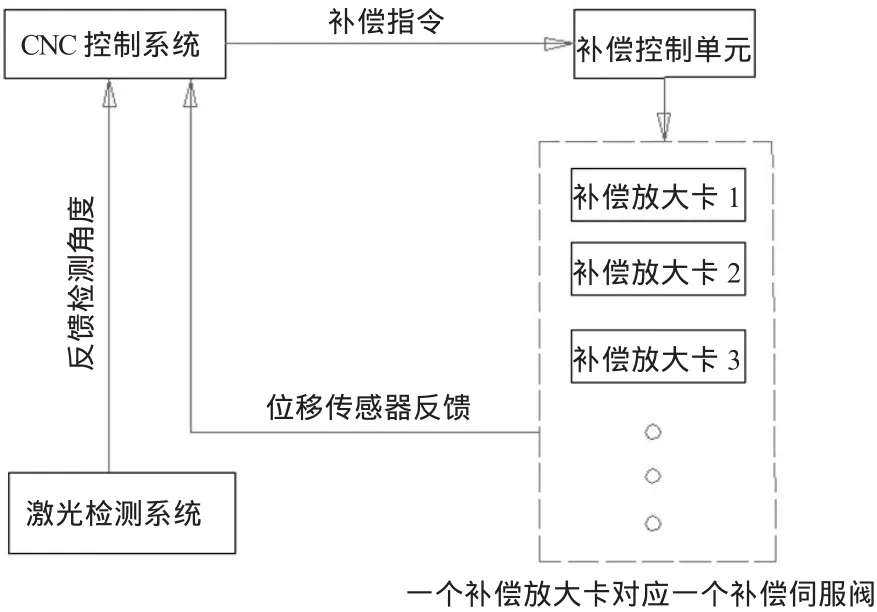

3.2 逐點機械液壓撓度補償的伺服控制

每個補償楔塊由比例伺服控制,通過補償放大卡進行伺服比例閥與數控系統的數據傳輸。數控系統根據計算負載的大小和折彎要求,自動得到一個補償量,控制斜楔塊的相對位移,通過比例伺服閥來控制楔塊里的油缸的動作。

啟動機液撓度補償時,使得工作臺面是連續、平滑的變形曲線。數控系統還可以根據激光在線檢測裝置在全長方向上檢測的角度誤差,進行適時的逐點補償,保證折彎角度的精確(如圖7所示)。

圖7 激光檢測與逐點補償閉環控制圖

4 結束語

通過了解折彎機工件的折彎過程,分析了工作臺的變形規律。通過對幾何補償、液壓補償和機械補償工作原理的分析及比較,總結單一補償方式的缺陷,不能滿足當板材的材質出現差異或工作狀況發生變化時,折彎后的角度在長度方向上的精確要求,所以研究設計了逐點機械液壓撓度補償機構,可以對各個點的角度誤差進行逐點補償,能適應高強度板高精度折彎的要求,提高了折彎機的加工精度。

[1]胡亞民,夏華,陳善民,李新龍.我國彎曲成形技術的發展狀況[J].鍛造與沖壓,2005,(4):26-31.

[2]閔學熊,倪朋南.鍛壓機械的新發展[J].鍛壓機械,1997,(4):3-6.

[3]潘殿生,潘志華,阮康平,佘 健.折彎機機械補償裝置數值模擬結果分析[J].鍛壓裝備與制造技術,2009,44(3):29-31.

[4]張志兵,佘 健,陸聞海,等.數控折彎機兩種補償機構的比較[J].鍛壓裝備與制造技術,2010,45(5):37-38

[5]吳國富.解析板料折彎機的撓度補償[J].裝備機械,2003,(03):19-21.

[6]賀建生.提高彎曲件折彎精度的工藝措施[J].電子工業專用設備,2003,32(5):78-80.