議注漿工藝在隧道裂隙發育地層的應用

張春燕

0 引言

隨著我國交通建設的高速發展,穿山隧道、都市隧道(地鐵)等愈來愈多,當隧道在淺埋地段、砂土層、砂卵(礫)石層、裂隙發育地層以及大面積淋水或涌水地段施工時,常會出現坍塌、冒頂或襯砌后混凝土結構體仍然滲、漏水甚至開裂等現象,這不僅影響施工安全,延誤工期,費工費料,而且影響工程質量和隧道使用年限。為了避免上述情況,施工中人們一直在嘗試著用注漿工藝來處理這些問題。隨著注漿材料、設備和注漿理論的發展,注漿工藝也有了長足的發展,越來越多的工程實踐證明:注漿工藝的應用已成為保證隧道工程質量和安全的經濟而有效的一門新型技術。

但不少工程在應用注漿工法處理隧道裂隙發育地層工程問題時,因缺乏理論依據和實際操作經驗,對注漿材料、注漿設備、注漿方法的選擇;在對注漿范圍、注漿性能指標的確定以及注漿加固效果的檢驗等工作中往往帶有隨意性、盲目性,以致有些注漿工作花了較大的代價卻未能達到預期效果,下面以趙家嶺隧道為例具體闡述如何處理隧道工程裂隙發育地層注漿工藝施工中的各種問題。

1 工程概況

由我單位承建的宜萬鐵路趙家嶺隧道DK39+950~DK39+924段拱頂發育有一溶蝕裂隙,主要為塊石及黃色黏土填充,該裂隙長約26 m,平均寬約1.5 m,拱頂裂隙局部坍塌,坍腔高約3 m,根據地質勘察結果,該溶蝕裂隙與地表相通。由于該溶蝕裂隙風化嚴重,埋深較淺(僅約30 m),開挖后溶蝕裂隙口部圍巖及填充物時常發生掉塊甚至小型塌方,雨后地表水直接通過裂隙灌入洞內,據現場滲水量觀測,平均涌水量達50 m3/h,最大涌水量達500 m3/h,雨季曾發生兩次涌水。因此應采用注漿施工對此段隧道周圍地層進行止水與地應力補強等特殊處理。

2 注漿施工方案設計

2.1 施工目的

本工程主要以改變巖層性狀為目的,使該段隧道變為不透水的加固層,達到隧道開挖時無漏水和塌落現象,以使隧道掘進時在掘進段方向及拱頂區域足以抵抗地表水的壓力和施工擾動的破壞,從而達到止水及加固作用,保證暗挖施工順利進行。

2.2 注漿鉆孔布置

根據在需注漿地段的里程DK39+950~DK39+924內,雨季時滲水嚴重,最大涌水量達500 m3/h,平均涌水量50 m3/h。因此,在注漿鉆孔的布置時按最不利條件布置,在滲水范圍內,其孔位按梅花形布置于巖溶裂隙兩側。

2.3 漿液擴散半徑

根據已有資料進行工程類比及現場碴體注漿試驗情況選定注漿壓力范圍,確定漿液擴散半徑r的大小。本注漿設計初定漿液擴散半徑為1.0 m~1.5 m。

2.4 漿液材料和配比選定

2.4.1 材料選定

1)水泥:考慮現場的經濟實用性和漿液要求,采用P.O42.5水泥;2)水玻璃:實際水玻璃有30 Be',35 Be',40 Be',50 Be'四種規格,根據標準采用35 Be'的水玻璃進行配合比設計。

2.4.2 配比選定

根據現場滲水情況結合臨近雨季施工,考慮巖溶裂隙處的地質條件以及盡快達到止水加固的目的,本方案計劃采用水泥水玻璃雙液漿進行注漿,根據現場的實際施工情況和設備情況,在拌和時把水玻璃和水泥凈漿按配合比放置于一起進行拌和,由于加入水玻璃時會有水泥凈漿瞬凝情況發生,故需慢慢地加入水玻璃,同時不停攪拌,直到打破瞬凝情況并達到符合配合比要求為止。

水泥凈漿的水灰比通常在0.6~0.8之間,根據實際情況,采用水灰比為0.8的水泥凈漿。

考慮到巖石縫隙中的水流對漿液的影響和漿液的注入速度,初步設計的漿液初凝時間為30 min,特此,按水泥漿與水玻璃的體積比進行幾種比例的試配,最后確定水泥凈漿與水玻璃體積比為1∶0.1。

2.5 注漿量計算

由于漿液的擴散半徑與巖溶裂隙的孔隙率很難精確確定,為準備注漿材料,本方案的注漿設計根據有關隧道工程地質、水文地質條件以及所選用的注漿材料進行注漿量的估算。注漿量的估算可按下式進行:

Q=Anα(1+β)。

其中,Q為總注漿量,m3;A為注漿范圍圍巖體積,m3;n為圍巖孔隙率,%;α為漿液填充系數,0.7~0.9;β為注漿材料損耗系數。

設計中,nα(1+β)為填充率,根據圍巖地質,考慮到巖溶裂隙附近節理發育,并且兩條主要豎向裂隙因地下水的沖刷作用,其填充物已被全部沖走,形成過水通道,因此,填充率取大值,取30%。又因A=3.14×R2×L,其中R=1.0 m,L=2.0 m,所以A=6.28 m3。

根據計算,每孔設計注漿量Q=1.88 m3。

2.6 注漿壓力的選定

注漿壓力與巖層裂隙發育程度、涌水壓力、漿液材料的粘度和凝膠時間長短有關,在目前均按經驗公式及實際施工經驗確定。通常情況可按注漿處地層深度計算,其公式為:

P=KH。

其中,P為設計注漿壓力(終壓值),MPa;H為注漿處深度,小于200時取200 m;K為由注漿處深度確定的壓力系數,查有關資料,K值可取0.023~0.021。所以,可估計注漿壓力P約為4.2 MPa~4.6 MPa(因涌水嚴重,故取值較大)。

3 注漿施工工藝及要求

1)注漿口位置應準確定位,與設計位置容許偏差為±5 cm,偏角應符合設計要求,每鉆進一段,檢查一段,及時糾偏,孔底位置允許偏差應小于30 cm。

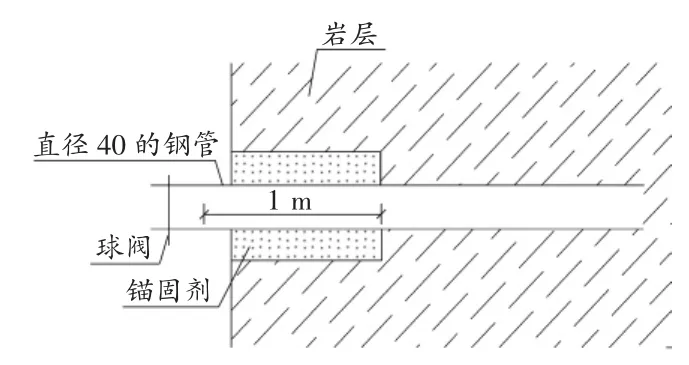

2)注漿管3 m,頂部打有梅花形布置的小孔,外部設1 m φ40(熱軋無縫鋼管,壁厚5 cm)的孔口管,在孔內先填塞錨固劑,使管壁與巖石壁緊貼,管在巖石外露10 cm,然后接球閥,在球閥的另一側接注漿管。具體布置見圖1。

圖1 注漿施工示意圖

3)在注漿之前,應先對整個管道進行壓水試驗,其目的為:a.在注漿之前濕潤設備整個管道系統,防止在注漿過程中管壁吸附漿液;b.驗證注漿孔是否密閉;c.清洗注漿孔內殘余碎屑且符合注漿要求。

4)一個孔段注漿施工作業應連續進行直到結束,不宜中斷,應盡量避免機械故障、停電、停水、器材等問題造成的被迫中斷。

4 質量保證措施

1)原材料要經過檢驗合格后方可使用。材料的配比滿足設計和規范要求。

2)拌和時,要控制拌和速度,使之能很好的配合注漿速度。

3)注漿鉆孔準確定位,及時糾偏,確保注漿口位置和孔底位置符合設計和規范要求。

4)注漿過程中控制好注漿壓力,注漿管接頭要連接牢靠,防止漏漿。

5 注漿結束標準及效果評定

5.1 注漿結束標準

注漿結束標準可分為單孔結束標準和全段結束標準。其具體標準如下:

1)單孔結束標準:

a.注漿壓力逐步升高至設計終壓4.2 MPa~4.6 MPa,并持續注漿10 min以上;

b.注漿結束時的進漿量小于20 L/min。

2)全段結束標準:

a.所有注漿孔均已符合單孔結束條件,無漏注現象;

b.注漿后涌水量小于1 m3/(m·d);

c.漿液有效注入范圍大于設計值。

5.2 注漿效果評價

注漿段的注漿孔全部注完后,應進行注漿效果檢查和評定,不合格者應重新鉆孔注漿。檢查注漿效果是否達到設計要求的方法有:

1)對注漿過程的各種記錄資料綜合分析,分析各孔注漿壓力和注漿量變化是否合理、是否達到設計要求;

2)設檢查孔,每循環設2個~3個檢查孔,檢查孔鉆取巖芯,觀察漿液充填情況,并檢查孔內涌水量,檢查孔內涌水量應小于0.2 L/(m·min)。

6 結語

按本施工方案進行注漿后,該段隧道根據設檢查孔進行孔內檢查,孔內涌水量全部小于0.2 L/(m·min),檢查孔成孔良好,裂隙段得到了明顯的加固,達到了預期目的,保證了工程質量和隧道安全,使下段隧道的施工得以順利進行,并為以后隧道注漿施工提供了寶貴數據和經驗。經過注漿試驗研究,我們取得了如下成果:

1)采取注漿技術加固裂隙發育地層是可行的。

2)在該類型工程中采取注水泥—水玻璃雙液漿的方案是可行的。

3)確定出的各種參數,具有一定的借鑒應用價值。

4)洞內開挖施工時,要做好超前鉆探工作,并且要加強洞內小導管注漿,以彌補地表鉆孔注漿的薄弱環節。

[1]齊東亮.帷幕注漿止漿巖盤施工技術[J].山西建筑,2009,35(18):327-328.