不同發酵方式對不同飼料原料發酵結果的影響

張 博 李鋼平 李繼光

近年來,越來越多的飼料生產企業嘗試對飼料原料進行發酵處理,利用原料發酵可改善原料物理化學性狀以及生成大量豐富的代謝產物并對動物產生有益影響,妥善的應用發酵原料可改善動物的生產效率。但飼料發酵的方式和在整個飼料配方中添加使用的比例將影響發酵原料的使用效果。從飼料工業的工業化生產角度來看,不同的飼料原料發酵方式所得到的發酵飼料的理化性質有所差異。合理的發酵可達到在動物飼料配制中作為常規原料應用且最大程度提高在動物生產中的利用效率。為了進一步有效利用飼料原料,基于飼料原料發酵模式的研究和嘗試層出不窮。所以從這一點出發,本試驗嘗試探究不同發酵處理模式條件下飼料原料的發酵效率和發酵結果,為工業化生產提供部分基礎數據。

1 試驗方案與方法

1.1 試驗時間、地點

本試驗于2011年3~10月,選擇不同時間點、考慮不同環境溫度和處理方式條件下,幾種不同飼料原料在不同發酵條件下的發酵結果。為消除人為誤差和環境誤差,本試驗在北京、武漢和株洲三地進行同步重復,結果進行平均處理。

1.2 試驗材料

本試驗所選用飼料原料發酵劑“五谷和一”來自湖南株洲智薈生物科技有限公司,為枯草芽孢桿菌-乳酸菌-酵母菌混合菌株包,規格為120億CFU/g。

本試驗選擇玉米購自遼寧鞍山,蛋白含量約為8.9%,代謝能約為13.46 MJ/kg;豆粕購自山東青島,源自黑龍江某地,蛋白含量約為46%,游離小肽的含量約為11.5 mg/g;棉粕購自湖北武漢,源自湖北某地,蛋白含量約為40.5%,游離棉酚約為450 mg/kg,游離小肽的含量約為3.5 mg/g;玉米+豆粕混合組蛋白含量約為36%,游離小肽的含量約為6.5 mg/g。

1.3 試驗設計

1.3.1 發酵環境溫度選擇

試驗選擇環境溫度分別為15、20、25和30℃。三地同時進行同步重復,若環境溫度未達到上述溫度,則選擇外源熱源進行補足。得到發酵結果數據后進行平均處理。

1.3.2 發酵模式

本試驗分為發酵菌種活化后與發酵原料進行混合再發酵及不經活化直接混合發酵兩種方式。菌種活化步驟為:一定量供發酵用菌種混于一定量的30℃、10%紅糖水中,置于30℃水浴條件下,靜置2 h。待其完成后于一定稀釋液中,混勻后與一定量飼料原料進行混合,置于密封容器中壓實發酵3~5 d(視環境溫度而定)。不經活化組則將菌種直接混懸于一定量水中,添加一定量紅糖,與飼料原料進行混合發酵。具體步驟為:

①活化:菌種→10%紅糖水(菌種與紅糖水的質量體積比為1:100,即1 g菌種對應10 g紅糖、100 ml去離子水)→4 kg稀釋液(去離子水)→10 kg待發酵原料。

②發酵步驟:菌種活化→活化后菌液稀釋→稀釋液與原料混合、發酵→發酵完成。

③發酵時間:環境溫度為15℃時發酵時間為5 d(120 h),20℃時發酵時間為4 d(96 h),25℃和 30℃時發酵時間為3 d(72 h)。具體發酵終點以pH值達到特定值為止。

1.3.3 發酵原料選擇

試驗選擇玉米、豆粕、棉粕、玉米+豆粕4種原料。

1.3.4 發酵指標選擇

發酵玉米:小肽含量、粗蛋白含量。

發酵豆粕:小肽含量、粗蛋白含量。

棉粕:粗蛋白含量、游離棉酚含量。

玉米+豆粕:小肽含量、粗蛋白含量。

1.3.5 發酵結果處理

本試驗結果以三地結果進行平均處理。

2 試驗結果與分析(見表1~表4)

從表1結果可見,發酵所處的環境溫度可影響達到發酵所需時間,但不同溫度條件下影響效率不同,溫度越高,從理論上講越適宜菌種的活化;從不同發酵方式角度來看,在較低溫度條件下(15℃和20℃),活化極顯著有利于減少總體發酵時間(P<0.01和P<0.05),有利于改進發酵效率。較高溫度條件下(25℃和30℃),活化同樣顯著有利于減少總體發酵時間(P<0.05),有利于改進發酵效率,但改進效率不如較低溫度條件下,可能是因為較高環境溫度本身就接近于菌種自身繁育時間的原因。

表1 不同溫度條件下達到發酵終點(pH值=4)時的時間(h)

表2 不同溫度條件下,不同發酵方式對原料粗蛋白含量的影響(%)

由表2可見,活化與否不影響發酵對原料中粗蛋白含量的改變,但不同溫度條件下,同一原料中粗蛋白的“可發酵”程度變化較大。提高發酵環境溫度有助于改善最終發酵原料的粗蛋白含量、間接提高發酵原料的可吸收利用率及增加改善飼料原料的表觀利用率。

表3 不同溫度條件下,不同發酵方式對原料小肽含量的影響(mg/g)

由表3可見,活化與否不影響發酵對原料中游離小肽含量的改變,但不同溫度條件下,同一原料中的“可發酵”程度變化較大。提高發酵環境溫度顯著甚至極顯著有助于增加最終發酵原料的游離小肽含量,間接提高發酵原料的可吸收利用率、提高其他已知營養活性及增加改善飼料原料的表觀利用率。是否還存在某些未知營養活性的影響,目前還不得而知,在后續試驗中將進一步驗證。

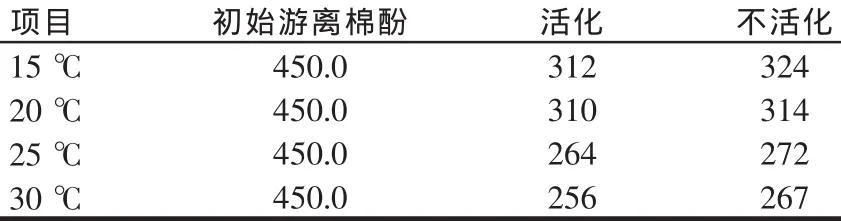

表4 不同溫度條件下,不同發酵方式對棉酚中游離棉酚含量的影響(mg/kg)

由表4可見,活化與否可影響發酵對原料中游離棉酚含量的改變,但差異不顯著。不同溫度條件下,同一原料中游離棉酚的“可降解”程度變化較大。提高發酵環境溫度可顯著甚至極顯著降低最終發酵原料中的游離棉酚含量,間接提高發酵原料的可添加比例本試驗未知,故有待于后續試驗求證。

3 綜合分析

3.1 不同發酵溫度

綜合對發酵原料的營養成分的影響,在不同環境溫度條件下,僅達到最終發酵終點(pH值=4)所消耗的時間受到影響,而發酵所達到的各項結果不受影響。

3.2 不同發酵方式

不同發酵方式之間相比,經活化的發酵效率要高于不經活化方式,但差異不顯著;不同溫度條件下,較高溫度(25℃和30℃)條件下的發酵效率顯著高于較低溫度(15℃和20℃)。

4 結論

綜合上述結果可知,在整個發酵過程,發酵的環境溫度和發酵的方式均會影響最終的原料發酵結果,飼料生產企業可根據實際條件和生產目的調整發酵所采用的具體工藝參數。但若相對不考慮時間成本時,建議在25℃條件下發酵原料即可。