GB/T 10610-2009在航空產品測量中的應用

雷云蓮 張世林 王德輝

(哈爾濱東安發動機(集團)有限公司,黑龍江 哈爾濱 150066)

航空產品大多是通過車、銑、刨、磨、噴涂等多種工藝方式制造出來的,由于工藝過程中固有的內在作用,在被加工零件表面上總會留下刀痕或其它加工痕跡,具有各種形式的凹凸不平的微小峰谷和間距。表面粗糙度就是反映這種表面微小幾何形狀誤差的特性。在航空發動機用的齒輪、軸承、襯套、軸類等各類產品中,表面粗糙度參數控制無處不在,工件表面粗糙度好壞直接影響著發動機整體的配合穩定性、耐磨性、抗腐蝕性、疲勞度、承載力、摩擦力等性能,因此,表面粗糙度參數測量方法的合理性、測量結果的準確性直接影響著航空發動機的整體性能。而規范表面粗糙度參數測量的關鍵是依據的測量標準。GB/T 10610–2009《產品幾何技術規范(GPS)表面結構 輪廓法 評定表面結構的規則和方法》規定了多種表面結構參數的測得值和公差極限的比較規則,規定了應用觸針式測量儀器接觸測量工件表面粗糙度時選用的截止波長的缺省規則,以利于表面粗糙度參數的測量與判定。

1 表面粗糙度參數

目前國標規定評價表面粗糙度的參數有很多,而在工廠中應用最多的是Ra、Rz等參數。

1.1 輪廓的算術平均偏差—Ra

在一個取樣長度內縱坐標值Z(x)絕對值的算術平均值。

注:算術平均偏差Ra是按5個連接的取樣長度組成的評定長度來確定的。

1.2 輪廓的微觀十點不平高度—Rz

在一個取樣長度內,最大輪廓峰高與最大輪廓谷深之和。

注:通常這個參數是按5個連接的取樣長度的最大高度的平均值來測定的。

1.3 輪廓的最大高度—Ry

在一個取樣長度內,最大輪廓峰高與最大輪廓谷深之和。

注:在GB/T 3505–1983中,Rz符號曾用于表示“不平度的十點高度”。新的Rz為原Ry的定義,原Ry的符號不再使用。在使用中的一些表面粗糙度測量儀器大多測量的是本標準的舊版本規定的Rz參數。因此,當使用現行的技術文件和圖樣時必須注意這一點,因為用不同類型的儀器按不同的定義計算所得到的結果,其差別并不都是非常微小而可忽略。

1.4 取樣長度—lr

在x軸方向判別被評定輪廓不規則特征的長度。(也就是用于判別具有表面特征的一段基準線長度),在數值上與λc輪廓濾波器的截止波長相等。規定取樣長度的目的是為了限制和減弱表面其他幾何形狀偏差,特別是表面波紋度對表面粗糙度測量結果的影響。因為,如果選擇的取樣長度過大,測量時受到波紋度的影響就大,因此測量得到的表面粗糙度參數值也隨之增大;如果選擇的取樣長度過小,就會使測量結果不能充分反映出被測表面粗糙度情況。

1.5 評定長度ln

用于評定被評定輪廓的X軸方向上的長度,是指在測量時,為了充分合理地反映工件表面的粗糙度特性,規定在評定時所必須的一段表面長度。評定長度一般包含一個或幾個取樣長度。因為加工表面存在著不同程度的不均勻性,為了保證測量結果合理地反映出加工表面粗糙度的全面情況,測量時必須規定一段最小的表面長度。

2 制約表面粗糙度測量結果準確性的因素

2.1 取樣長度、評定長度選擇不一致

采用觸針式表面粗糙度測量儀進行表面粗糙度測量時,Ra、Rz等參數大多可以在表面粗糙度測量儀器專用測量軟件中自動求出。而其算法都是符合國際標準要求的,因此,參數評定不存在分歧。但是在測量表面粗糙度參數時,取樣長度和評定長度的選擇在軟件中沒有具體規定,需要人為的去選擇,這就有可能存在選擇不一致的情況,造成測量結果的不一致。

2.2 測量方向的選擇

我們在測量過程中發現,測量時順著加工紋理和與加工紋理垂直所得測量結果差異很大,如果測量時將加工缺陷也計算在內,測量結果相差更大,而對于研磨等工藝方式獲得的加工表面沒有固定的紋理,測量過程中測量部位的選擇及測量方式差異也很大。

2.3 合格的判定原則

為了保證測量結果的準確性,一般要求測量次數越多,評定長度越長,則被檢表面符合要求的可靠性就越高,測量參數平均值的不確定度就越小。但是,隨著測量次數的增加將導致測量時間和成本的增加,因此,要有一個能夠兼顧可靠性與測量成本的折衷的方案。

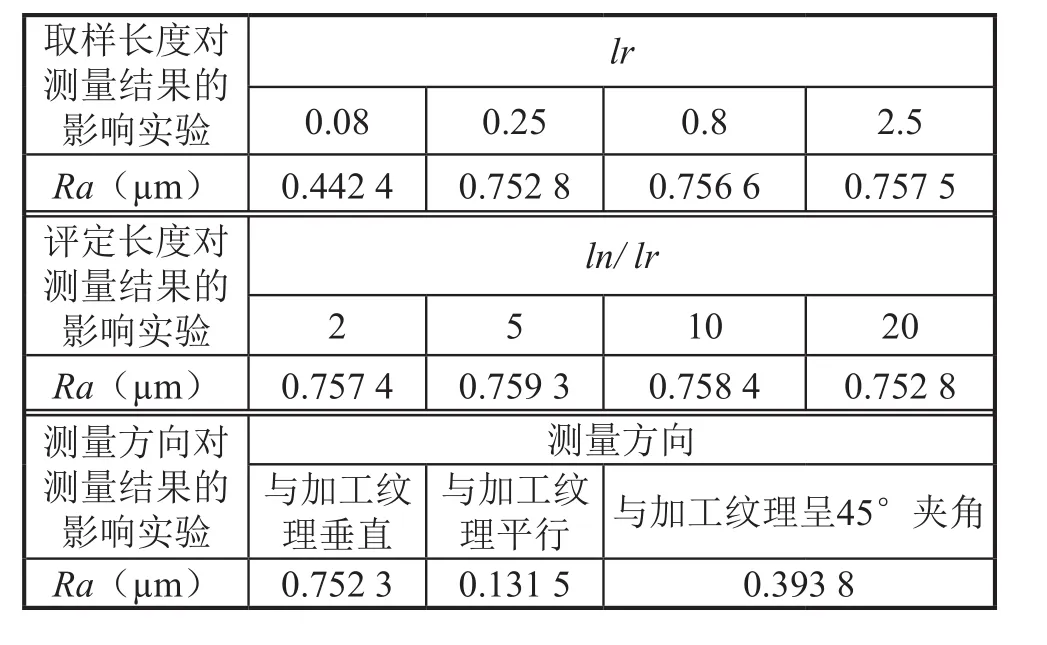

2.4 測量實驗數據表

針對以上分析的影響測量結果準確性的因素,我們以某齒輪的軸表面為例(該件圖紙要求Ra0.8)進行測量實驗,所得數據見表1。

由表1數據可以看出,在取樣長度、評定長度不同,測量方向不固定,所得的測量結果必然不相同,這將會造成測量結果的不準確,在故障分析或產品驗收中造成測量不一致,以致無法對產品做出仲裁的判定,造成無法可依的混亂局面。因此,有必要對影響測量結果的因素進行規范。

表1 制約測量結果因素表

3 標準主要解決的問題

在標準GB/T 10610–2009《產品幾何技術規范(GPS)表面結構 輪廓法 評定表面結構的規則和方法》中,對影響表面粗糙度測量結果的因素都做了統一的規定。

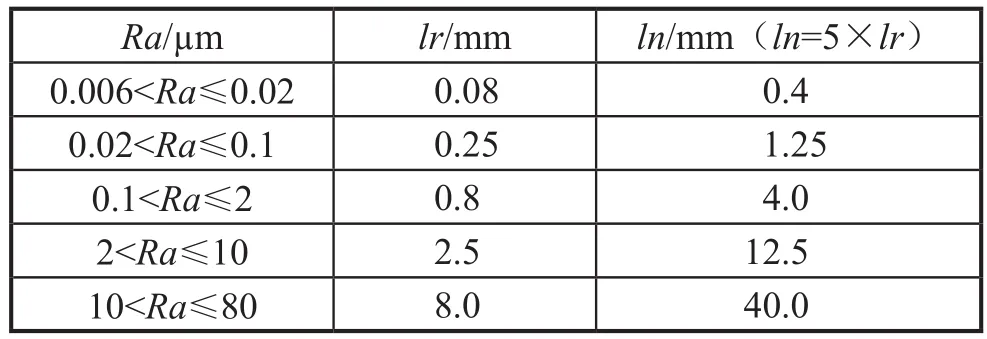

3.1 取樣長度、評定長度的選擇

因為取樣長度、評定長度選擇不一致,會造成測量結果的不一致,在本標準中針對不同的表面粗糙度參數數值規定了對應的取樣長度和評定長度。Ra參數值與取樣長度lr與評定長度ln的對應關系見表2。

表2 Ra參數值與取樣長度 lr 與評定長度ln的對應關系

3.2 測量方向

在本標準中規定:沒有指定測量方向時,工件的安放應使其測量截面方向與得到粗糙度參數最大值的測量方向相一致,該方向垂直于被測表面的加工紋理,對無方向的表面(如研磨等),測量截面的方向可以是任意的。在檢測時,不應把表面缺陷,如劃痕、氣孔等考慮進去。

3.3 合格判定原則

3.3.1 16%規則

當參數的規定值為上限值時,如果所選參數在同一評定長度上的全部實測值中,大于圖樣或技

術

產品文件中規定值的個數不超過實測值總數的16%,則該表面合格。

當參數的規定值為下限值時,如果所選參數在同一評定長度上的全部實測值中,小于圖樣或技術文件中規定值的個數不超過實測值總數的16%,則該表面合格。

指明參數的上、下限值時,所用參數符號沒有“max”標記。

在所標出參數符號后面沒有注明“max”(最大值)的要求時,若出現下述情況,工件是合格的并停止測量。否則,工件應判不合格。

3.3.2 最大規則

檢驗時,若參數的規定值為最大值,則在被檢表面的全部區域內測得的參數值一個也不應超過圖樣或技術產品文件中的規定值。若規定參數的最大值,應在參數符號后面增加一個“max”標記,例如:Rzmax。

在標注的參數符號后面有尾標“max”時,一般在表面可能出現最大值處(為有明顯可見的深槽處)應至少進行3次測量;如果表面呈均勻痕跡,則可在均勻分布的3個部位測量。

4 標準應用效果

標準出具了詳盡準確的規定,在進行表面粗糙度測量過程中全行業標準統一,不再發生因為參數選擇不一致而引起的紛爭,同時檢測效率大大提高。以某研磨工件表面粗糙度測量為例,圖紙要求Ra0.2μm,在沒有統一標準時,操作人員會在工件表面上測量不同位置、不同方向測量約10個數據,最后取平均值作為測量結果,每件測量時間為20min,而采用GB/T 10610–2009標準之后,我們在測量第一個數據時測量值為Ra0.12μm小于理論值的70%,依據標準即可以停止測量,判定該件為合格,測量時間縮短為3min。

對于測量過程中容易引起誤解的條款,標準都做了詳細的規定。在實際測量過程中,只需按照標準的規定進行檢測即可,既保證了工件測量準確性,又提高了工作效率,降低了測量成本,規范了測量行為,尤其是在航空發動機產品故障分析、問題件仲裁過程中有法可依,為航空器的研制提供了快捷的技術支持。