電磁閥試驗臺的流體脈動及其消減措施的研究

郭北濤 ,柳洪義

(1.東北大學 機械工程與自動化學院,沈陽 110004;2.沈陽化工大學,沈陽 110142)

傳統的電磁閥綜合性能檢測勞動強度大、效率和測試精度都較低,本課題是與中國電磁閥國家標準起草單位共同研制合作開發的電磁閥自動化檢測試驗臺。該試驗臺可實現電磁閥綜合性能的各項自動化檢測試驗,可大大提高檢測精度和效率并降低檢測成本,并被應用于實際生產檢測以及新產品研發測試中。因此該試驗臺的開發對推動合作企業電磁閥的生產乃至電磁閥行業的發展都起著重要的作用。因泵源脈動和閥門啟閉等因素造成流體壓力沖擊和脈動誘發的諧振會對電磁閥試驗臺的正常工作帶來非常不利的影響:輕者會降低效率、增加能耗、縮短元件壽命和使高精度傳感器失靈,致使檢測工作精度無法保證;重者會因振動和噪聲使流體管路或容器的聯結部位發生松動或破裂而釀成事故。因此,本文的研究內容主要包括分析誘發電磁閥試驗臺流體脈動和沖擊的機理并對流體系統尤其是主測試管路的諧振特性進行研究。在此研究基礎上采取合理的消振和濾波措施,從而有效地衰減流體脈動和沖擊引起的諧振對電磁閥試驗臺流體系統和主測試管路的影響[1]。

1 電磁閥試驗臺流體系統脈動源分析

因電磁閥試驗臺用于實際生產檢測以及新產品研發測試,每天需測試大量電磁閥并對其進行各項性能試驗,因此具有頻繁使用且間歇動作的特性,使管路內流體經常以非恒定流狀態頻繁振蕩。因各主測試管路均剛性固定在流體試驗臺架上,故只討論由于非恒定流動誘發流體沖擊和脈動導致的諧振。首先探討引起電磁閥試驗臺流體系統產生脈動的脈動源,并對引起主測試管路發生諧振的主激振源進行了重點分析。

1.1 脈動源

容積式液壓泵的工作原理是密閉的工作容積發生周期性變化,完成吸油和排油過程,因此造成其瞬時流量脈動從而形成液壓泵出口流量的脈動。對于電磁閥試驗臺來說泵源脈動對系統的影響最大,當泵源脈動的脈動頻率與主測試管路的固有頻率一致或接近時,將會出現振幅不穩定的共振現象,使系統在剛啟動管路通流時即無法工作,更無法保證后續測試工作的順利進行。因此,泵源的脈動對電磁閥試驗臺的振動影響最大,故將其作為主激振源重點加以分析[2]。

(2)液壓管路中因液流方向改變產生的壓力脈動

當方向控制閥或執行元件在迅速停止、變速或換向時,管道內液流的流速或方向將會改變,但由于慣性的作用仍保持原有的運動狀態則會使壓力突增,并一層層沿系統反方向傳播,而且又遇到液壓泵輸出的壓力脈動,從而使管道內的壓力升高,產生大的壓力脈動[3]。

電磁閥的動作試驗、響應時間試驗和壽命試驗均依靠被測電磁閥的多次啟閉動作完成,這將會帶來不可避免的壓力沖擊和脈動。但流體在運動過程中因為流體的粘性摩擦和流體及管壁的變形作用,能量不斷損失,因而壓力沖擊波在管道中的傳播并不是一個振幅不變的持續振蕩,而是不斷快速衰減并最終消失的振蕩。可通過人為加以控制即設置閥動作節奏的快慢和加裝蓄能器組等措施最大程度的消減因壓力沖擊波對試驗臺流體系統的影響[4]。

(3)液壓控制閥產生壓力脈動

基坑與斜拱樁基承臺邊緣凈距不同時,斜拱樁基產生的水平推力對深基坑的影響是不同的。分析邊緣凈距L對鄰近深基坑圍護樁的影響時,斜拱樁基先于深基坑施工,即基坑開挖前斜拱已經對承臺施加荷載。邊緣凈距L分別取為5 m、10 m、15 m、20 m、25 m、30 m。圖6和圖7分別為不同邊緣凈距下圍護樁樁身最大水平位移分布圖和圍護樁最大水平位移變化曲線圖。

引起液壓閥閥口處壓力脈動的主要因素是閥芯位移x、固有頻率ωn和彈簧剛度k等。在有源壓力脈動激勵下,如果彈簧剛度變低(如彈簧折斷或變軟),該閥固有頻率將降低并產生激勵振動。此外,如果閥芯處關閉不嚴將會產生泄漏,使流體產生低頻率和低幅值的壓力脈動。因此,應定期對試驗臺液壓控制閥進行檢修和維護使其處于正常運行狀態[5]。

1.2 主激振源激振頻率的計算

凡利用容積變化原理工作的泵源,如柱塞泵、齒輪泵等,其輸出的瞬時流量均可用周期函數來描述。也可認為瞬時流量是在泵的直流流量上疊加高頻脈動流量而成。當高頻脈動流量遇到液壓系統管路的阻抗時又形成壓力脈動。奇數柱塞泵產生的流量脈動要比偶數柱塞泵小很多,考慮到泵源是產生壓力和流量脈動的主要因素之一,為了減少流量固有脈動生產上優先選擇奇數柱塞泵。其中,奇數柱塞泵脈動頻率公式為:f=nZ/30。

電磁閥試驗臺選用的泵為奇數7柱塞泵,轉速為1000 r/min ~1600 r/min,額定轉速為 1250 r/min,按照上述分析計算得流量脈動頻率范圍為233.3 Hz~373.3 Hz,額定頻率為 291.7 Hz。

2 主測試管路的頻率特性研究和消減脈動措施

引起諧振的另一因素也就是系統阻抗。如果系統阻抗滿足諧振條件,即使振動源的干擾很小也會在流體系統內產生諧振,引起流體壓力或流量的劇烈振蕩。采用調整系統阻抗的方法也就是調整流體系統的諧振點以避開振動源流量或壓力脈動的主頻率,從而避免發生諧振。所以在設計試驗臺流體系統時要先對系統進行阻抗計算后再選取最佳的結構和元件參數,可有效地減少和消除流體系統可能出現的壓力脈動并避開諧振現象的發生[6]。

2.1 流體傳輸管道動態特性的基本方程

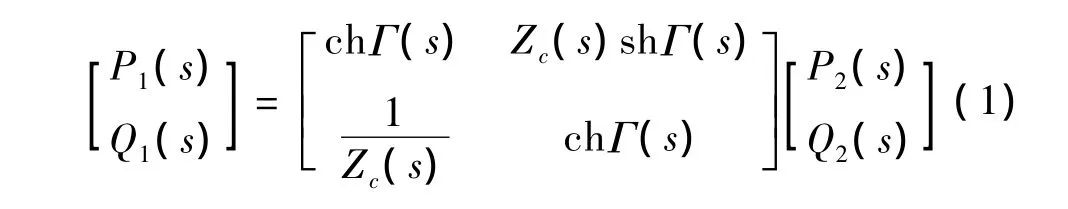

當一個瞬變或脈沖壓力信號在管內傳遞時,由于管道分布參數效應,將會使信號產生時延,隨頻率增加的相移、信號幅值放大或衰減和波形畸變等現象。通過與電傳輸線模型進行類比,可以得到流體傳輸管道動態特性的基本方程如式(1)所示[7]:

其中:P1(s)、Q1(s)和P2(s)、Q2(s)分別為管道入口和出口壓力、流量;Γ(s)=γ(s)l為傳播算子;Zc(s)=為特征阻抗;γ(s)=為傳播常數;Z(s)為串聯阻抗;Y(s)為并聯導納。

2.2 主測試管路頻率特性的研究

頻率特性分析法是指研究流體管道內的非恒定流即流體管道的動態特性時在頻率域內對管內流體頻率特性進行分析的方法。其主要內容包括對流體管道輸入端(源端)和輸出端(負載端)的邊界元件的壓力-流量特性進行分析,得到相應的源阻抗和負載阻抗的表達方法,并據此研究管道系統產生流體諧振的條件以及管道在頻率域內的壓力傳遞特性。

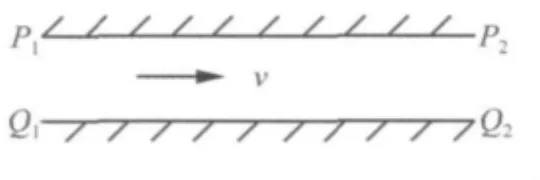

圖1 流體管道Fig.1 Fluid pipeline

如圖1所示的簡單管道中,定義其自身的特性阻抗為ZC(s),定義其輸入端邊界元件輸入的壓力與流量的比值為源阻抗,即 Zs(s)=;定義管道輸出端邊界元件為負載,管道輸出端壓力與流量的比值為負載阻抗,即。源阻抗Zs(s)和負載阻抗ZR(s)的特性主要取決于邊界元件的性質,可以是集中參數元件,也可以是分布參數元件,電磁閥試驗臺主測試管路的輸出端負載為電動節流閥,可以簡化為節流孔這一常見負載。

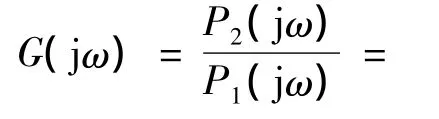

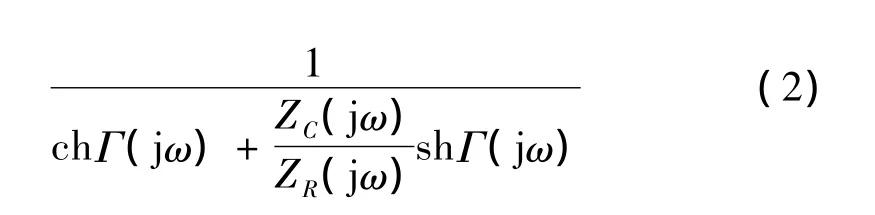

管道的壓力比頻率特性反映了管道輸出端壓力與輸入端壓力的頻率域內的傳遞特性,它主要取決于管道的自身阻抗特性和負載阻抗特性。由流體管道動態特性基本方程式(1)可得到管道的壓力比頻率特性為:

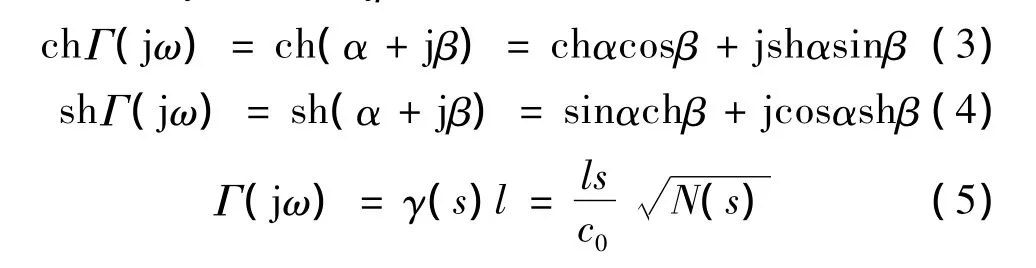

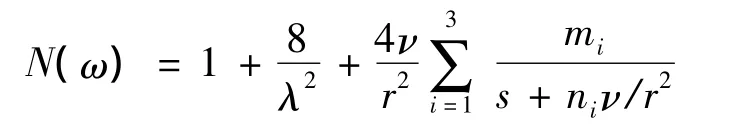

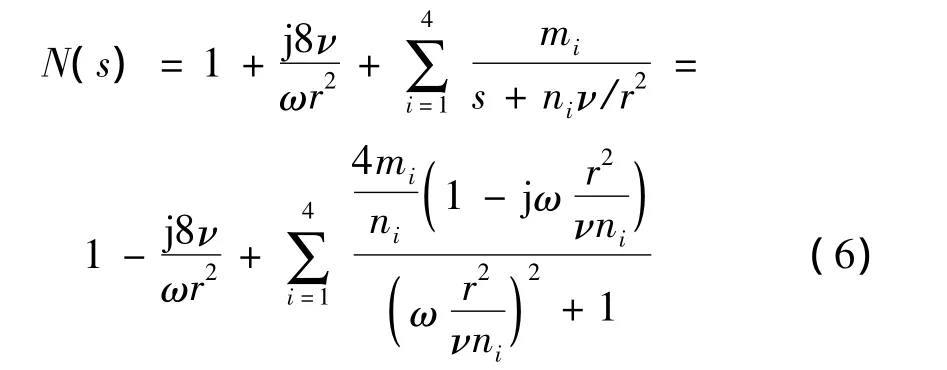

2.3 流體管道的壓力比頻率特性的算法實現

在式(2)中含有復雜的貝賽爾函數,不易于直接計算,人們一直試圖在滿足一定精度要求的情況下,采用各種近似表達方法以簡化計算。其中,一階慣性近似模型相比于其它近似計算方法,具有形式簡單、適用于整個頻率段且為線性近似的特點,便于理論分析,由于當取較少的項數時,浙江大學蔡亦鋼博士所得到的一階慣性近似系數優于其它研究方法選取的系數而起到簡化模型的作用,因此本文采用蔡亦鋼博士的模型系數[7]。

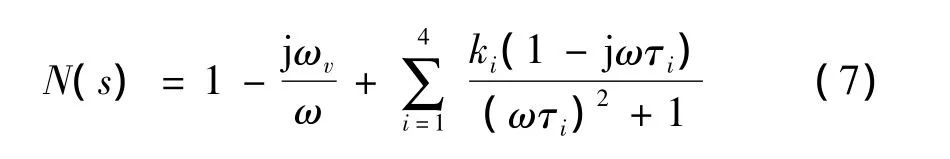

可以根據以下公式進行計算:

令 Γ(jω)=α +jβ,則:

由一階慣性近似模型為:

其中mi、ni采用浙江大學蔡亦鋼博士的系數取值,即:m1=86.67212;m2=13.3725;m3=4.994301;m4=1.776146;n1=20202.905;n2=1825.3688;n3=257.91872;n4=35.766688;

令 s=jω,可得:

則:

由此可得:

以上推導中所用到的符號定義如下:Γ(jω)為傳播算子;γ(jω)為單位長度傳播算子;l為管道長度;A為管道橫截面積;ν為介質的運動粘度;c0為介質的傳播速度;Vc為空腔體積;r為管道半徑;ων為粘性頻率。

2.4 主測試管路諧振頻率的仿真研究

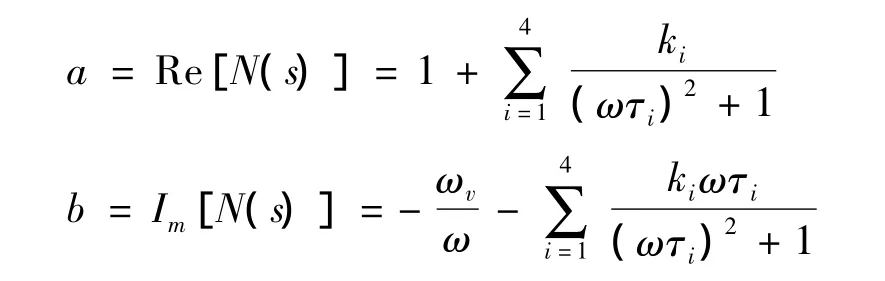

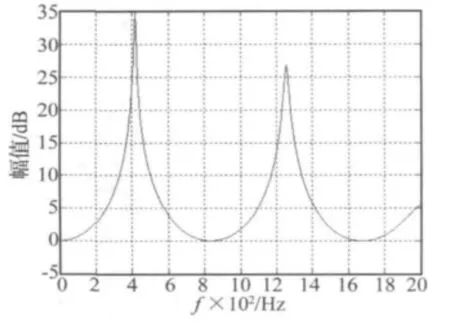

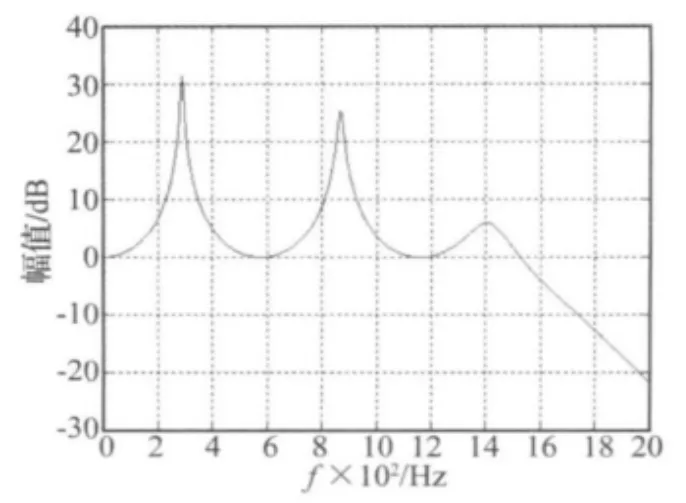

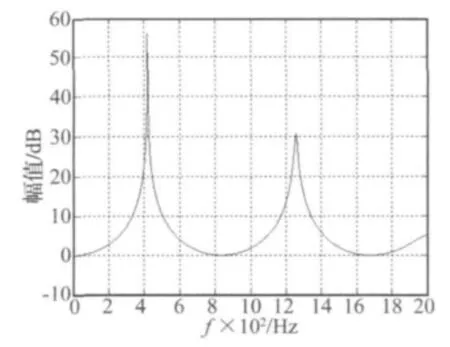

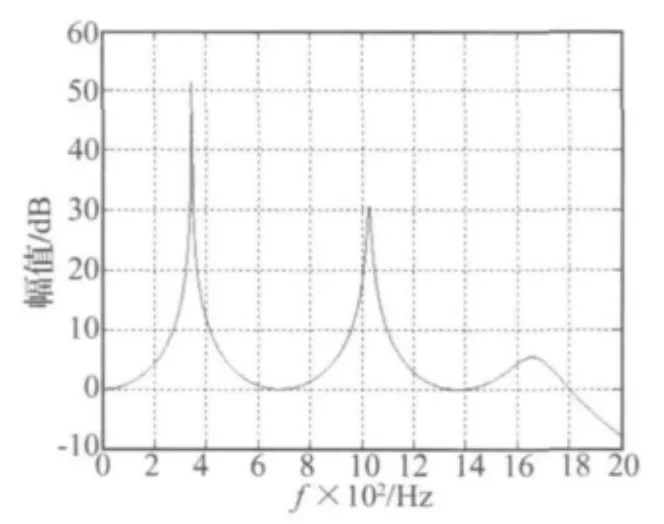

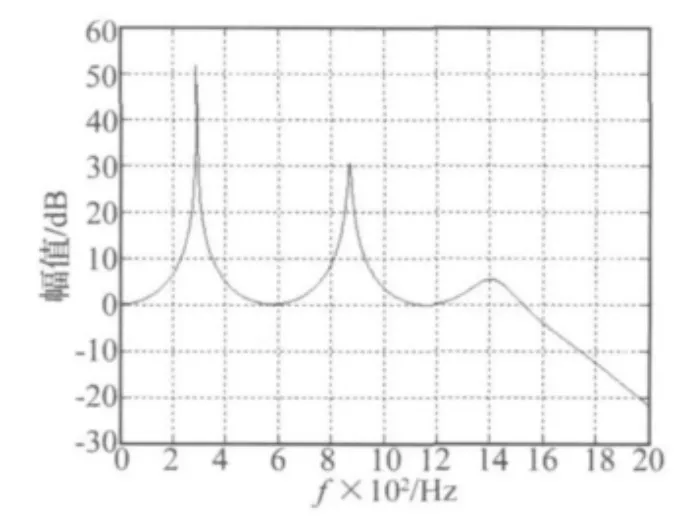

通過仿真研究在計算機上分析與研究實際系統的各種工作狀況,確定最佳的控制方案和最佳的參數匹配,加深對系統的了解[8]。本文在MATLAB軟件的m文件中編制程序計算主測試管路的壓力比頻率特性P2/P1,經數學運算將式(2)中的 G(jω)寫成 G(jω)=A(ω)ejφ(ω)形式,取對數后可以畫出以 20lg A(ω)為縱坐標,以ω為橫坐標的對數幅頻特性。經仿真得到主測試管路的壓力比頻率特性如下圖所示。

① 通徑為10 mm但管路長度不同的主測試管路壓力比頻率特性仿真曲線的比較:

圖2 管長4.5 m管路的壓力比頻率特性Fig.2 The frequency of pressure ratio about the 4.5 m pipeline

圖3 管長5.5 m管路的壓力比頻率特性Fig.3 The frequency of pressure ratio about the 5.5 m pipeline

圖4 管長6.5 m管路的壓力比頻率特性Fig.4 The frequency of pressure ratio about the 6.5 m pipeline

圖5 管長4.5 m管路的壓力比頻率特性Fig.5 The frequency of pressure ratio about 4.5 m pipeline

圖6 管長5.5 m管路的壓力比頻率特性Fig.6 The frequency of pressure ratio about5.5 m pipeline

圖7 管長6.5 m管路的壓力比頻率特性Fig.7 The frequency of pressure ratio about6.5 m pipeline

② 通徑為25 mm但管路長度不同的主測試管路壓力比頻率特性仿真曲線的比較:

以上仿真表明:在圖2至圖4中通徑為10 mm的仿真和圖5至圖7中通徑為25 mm的仿真中,管長分別為 4.5 m、5.5 m、6.5 m 的主測試管路發生最大共振的最小頻率值隨長度的增加逐漸降低。長度相同而通徑分別為10 mm和25 mm的主測試管路隨著管路直徑的增加,發生共振的振幅也增大。

在對泵源作為主激振源的分析中,泵源的脈動頻率是以291.7 Hz的倍頻傳播,故主測試管路發生最大共振處的頻率應避開泵源的脈動頻率即291.7 Hz及其相近值,由圖2至圖7的仿真中可知若管長設計為6.5m時則管路的固有頻率與泵源脈動頻率一致,故管長設計應避開6.5 m及其相近值的長度。

3 其它消減脈動和沖擊的措施

通過對脈動源激振頻率的分析和主測試管路避免諧振的相關研究,在實際的流體系統中調整系統的阻抗特性(如改變管長和元件結構等)會避免主測試管路的諧振。但采用調整系統的阻抗特性的措施要受到系統合理設計的限制(如系統正常運行工況、元件安裝空間方位等),雖將泵源脈動頻率和主測試管路發生最大諧振的主頻率避開,若二者相差值不是很大時則其距諧振頻率附近處的壓力幅值仍較大,特別是大通徑管路會出現更大壓力幅值的可能性,因此,還應采取相關的技術措施:如在設計電磁閥試驗臺泵站時可根據測試工作條件選擇低壓大流量齒輪泵和高壓小流量柱塞泵的組合,從而避免高壓大流量柱塞泵帶來的大流量脈動值;在泵源處加入分水缸起到緩沖泵源脈動的作用;考慮到蓄能器作為消振元件是利用介質的壓縮性來吸收壓力脈動和沖擊[9],其作用效果明顯且在工程應用上有顯著的經濟效益,故電磁閥試驗臺流體系統采用由三只不同參數的蓄能器構成的蓄能器組的措施以有效地衰減或吸收壓力脈動和沖擊[10]。

4 電磁閥試驗臺的實驗運行

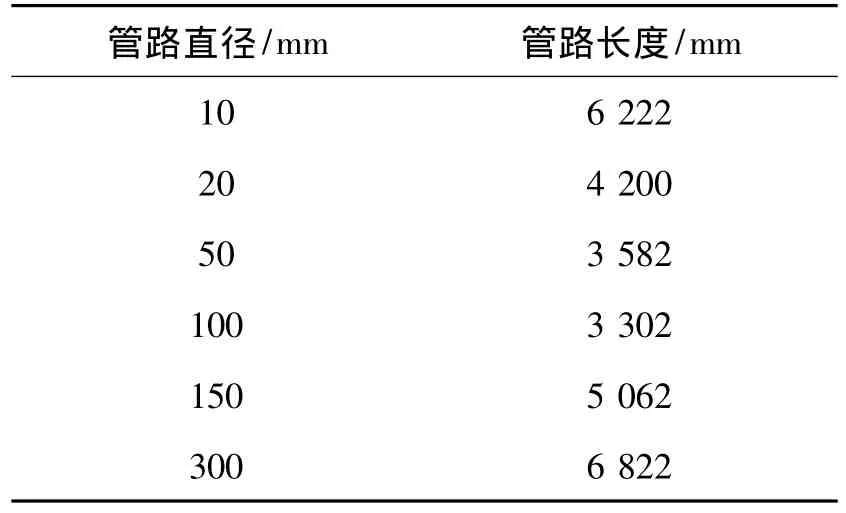

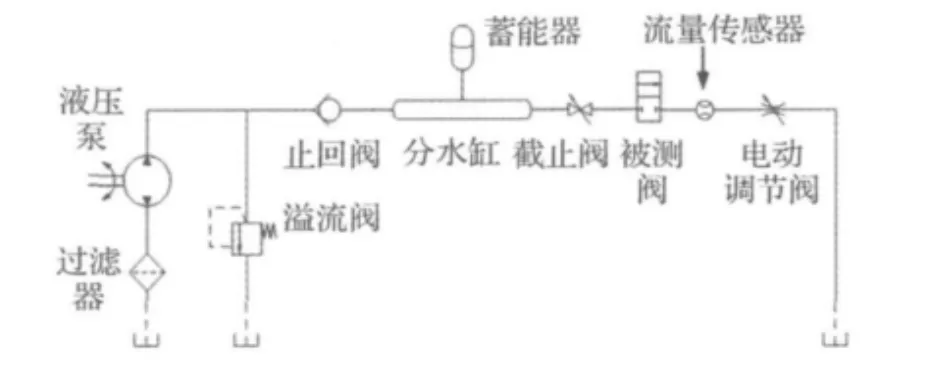

整個電磁閥試驗臺水流體系統的結構設計是以通徑為50 mm和100 mm測試支路居中,10 mm、25 mm測試支路和150 mm、300 mm測試支路分別居于兩側。根據系統結構、各類流體設備尺寸和廠房的布置并結合泵源的脈動頻率的分析,為避免諧振發生的主測試管路不同通徑支路相應的管長設計如表1所示[11]。進一步結合其它削減沖擊和脈動的措施,經現場施工安裝完畢后的流體臺架如圖8所示。選取其中一條測試支路的液壓系統原理圖如圖9所示。

表1 電磁閥試驗臺主測試管路的參數Tab.1 The parameters of main pipeline for testing in solenoid test-bed

圖8 水介質電磁閥試驗臺Fig.8 Soleoid valve test-bed in water medium

圖9 水介質系統試驗回路Fig.9 Fluid circuit in the testing system for water medium

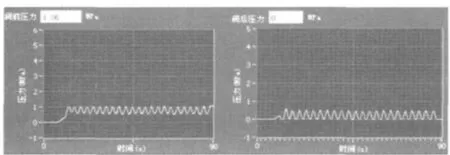

電磁閥試驗臺測試系統采用虛擬儀器軟件Labview8.2編程來實現試驗系統的監控界面、數據處理、存儲與顯示以及智能算法等功能。圖10中為通徑25 mm測試支路開泵通流時在數據采集子程序界面中實時顯示地流量、壓力曲線及其測量值。可看到壓力曲線穩定,沒有出現壓力劇烈變化而發生管路諧振現象。圖11中為進行壽命試驗的試驗曲線,可看出閥的多次啟閉在理論上會帶來劇烈的壓力沖擊和脈動,但因采取相應的削減措施可得到較好的實際測試效果。45(9):1198-1201.

圖10 管路通流時的流量和壓力曲線Fig.10 The flow and pressure cure as the pipeline flow passage

圖11 壽命試驗曲線Fig.11 The curve of life- span test

5 結論

經理論分析和試驗臺的實際運行驗證說明:在流體試驗臺的結構設計時對主測試管路諧振特性進行研究是非常必要的;所采取的消減沖擊和脈動的相關工程措施是合理的。該電磁閥試驗臺現已應用于實際生產檢測以及新產品研發測試中且運轉正常,說明在研發過程中所采用的流體控制理論被成功應用于工程實際項目使得本課題的研究具有一定的理論和工程應用價值,并且普遍適用于相關流體控制和測試系統中。

[1]陳 彬,劉 閣.化工管路系統的耦合振動主動控制研究[J].振動與沖擊,200929(8):158-162.

[2]俞繼印,金 松,阮 健,等.軸向柱塞泵流量脈動的分析[J].機床與液壓,2005,19:22-25.

[3]萬五一,練繼建,李玉柱.閥門系統的過流特性及其對瞬變過程的影響[J].清華大學學報(自然科學版),2005,

[4]Zhao M,Mohame S.Solutions for water hammer flows[J].Journal of Hydraulic Engineering,2004,4:341 -348.

[5]譚 平,徐 蕾,凌曉聰,動力管道水錘激振分析[J].南京理工大學學報,2006(2):182-185.

[6]景思睿,張鳴遠.流體力學[M].西安:西安交通大學出版社,2001.

[7]蔡亦鋼.流體傳輸管道動力學[M].杭州:浙江大學出版社,1989.

[8]張 慧.武器壓力測試中傳壓管道的動態特性研究[D].南京:南京理工大學,2006.

[9]謝坡岸.蓄能器對管道流體脈動消減作用的研究[J].噪聲與振動控制,2000(2):2-5.

[10]姚榮康,朱昌明,詹永麒.帶皮囊式蓄能器的油壓緩沖器仿真與試驗[J].系統仿真學報,2005,17(11):2741 -2744.

[11]黃益民,劉 偉,劉永壽,等.充液管道模態的參數靈敏度及其共振可靠性分析[J].振動與沖擊,2010,29(1):193-195.