防止汽輪機軸封汽帶水的改進措施

馮燈樂,許克岐

(淮滬煤電有限公司田集發電廠,安徽 淮南 232098)

田集發電廠2號機組采用上海汽輪機廠生產的N600/24.2/566/566引進型超臨界凝汽式汽輪機,具有高中壓合缸、雙低壓缸。機組采用自密封軸封系統,具有結構簡單、安全可靠、工況適應性好、消耗蒸汽量小、運行經濟性好等特點。機組運行中要控制合適的軸封汽溫度,不能過高或過低,制造廠要求低壓缸軸封汽溫度一般控制在121~176 ℃。

田集發電廠2臺機組自投產以來,軸封汽系統一直存在不同程度的安全隱患。2個低壓缸四端的軸封腔室溫度一直不同,最大溫差達40 ℃,造成運行調整困難。特別是2號低壓缸,在冬季軸封汽減溫水全關的情況下也只有100余℃,嚴重威脅汽輪機的安全運行。2號機曾發生軸封汽帶水導致汽輪機振動大保護動作跳機的事故。因此,有必要對低壓缸軸封汽系統實施技術改造。

1 軸封汽系統布置

600 MW超臨界機組的軸封蒸汽系統由軸端汽封、軸封供汽壓力調節站、軸封供汽母管、噴水減溫器、軸端汽封進汽濾網、安全門、防爆門、軸封漏汽和門桿漏汽管道、軸封加熱器、軸封抽風機以及上述管道和設備的疏水裝置及管道等組成。

根據汽輪機軸封系統設計,機組正常運行時汽輪機軸封系統為自密封。在機組啟動或低負荷運行期間,軸封供汽由輔助汽源提供。但是,實際上電廠2臺汽輪機在全負荷段均不能實現自密封。

經檢查發現,低壓缸軸封腔室溫度一直偏低,特別是2號低壓缸。如果低壓缸溫度低到一定程度,

就會有一部分蒸汽凝結成水,使軸封汽帶水。若機組運行中軸封汽帶水,不僅可能損壞軸端汽封,而且會使油中進水,引起油質劣化,甚至還會引起機組振動增大,嚴重時發生水沖擊的惡性事故,威脅汽輪機的安全。

2 低壓缸軸封汽溫度低的原因

(1) 低壓缸軸封溫度測試點設置不合理。制造廠規定低壓缸軸封溫度應控制在121~176 ℃,但電廠低壓缸軸封溫度測點設在2號低壓缸后軸封進汽管上,而低壓缸軸封進汽腔室內無溫度測點。由于低壓缸軸封進汽管經過凝汽器內部,雖有保溫層,但溫降還是會達到80 ℃以上。低負荷時,高中壓缸軸封漏汽至低壓缸的蒸汽量變少,低壓缸軸封汽需要補充輔助蒸汽,溫度降低也較多。

(2) 低壓缸軸封汽減溫水進水管過粗,溫度調節慣性較大。機組運行中若稍開減溫水,低壓缸軸封汽溫度就會有較大變化,曾出現超過100 ℃的降幅,安全危害極大。

(3) 2號低壓缸后端軸封汽進汽管疏水點布置不合理。疏水點布置在濾網底部,而濾網后的管道卻低于該疏水點,造成進汽管疏水不完全。特別是在啟動和低負荷不能自密封時,由于軸封進汽溫度較低,更需盡快排出冷凝的疏水。

(4) 減溫器本身存在問題。減溫器霧化噴頭使用時間較長,水流量較大;減溫水調節閥也存在內漏現象。

(5) 1,2號低壓缸兩端汽封間隙過大。運行中曾發現2號機1號低壓缸兩端有漏真空現象。

3 改造措施

(1) 在凝汽器內的低壓缸軸封汽進汽管上加裝密封套管。在軸封汽進汽管道外套一個Φ159×4.5不銹鋼管,減少熱損失,有利調節軸封汽溫度。

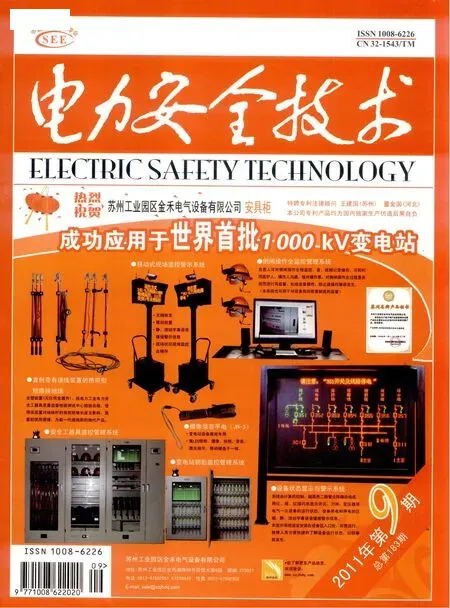

(2) 在2號低壓缸后端軸封汽進汽管上增加一路疏水接至B疏水擴容器(見圖1虛線內)。原進汽管一路疏水接至進口濾網底部,增加一路疏水接至濾網前、后管道。由于濾網后的管道低于濾網底部的疏水口,這樣可以保證進汽管路內無疏水存留。

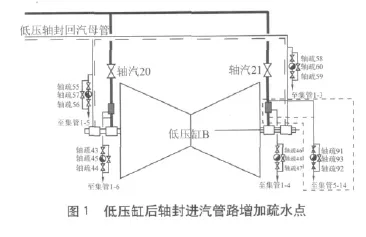

(3) 在軸封汽減溫水調節閥前隔離門增加針型旁路閥凝68B(見圖2),旁路管徑改為DN 10。機組正常運行時,打開此針型旁路閥,關閉軸封汽減溫水調節閥前隔離門(凝68),可以小流量調節軸封汽減溫水,防止軸封汽溫度調節時大起大落,保證軸封汽溫度調節的精細度。改造后,2臺機組都沒有發生低壓缸軸封蒸汽溫度突降的問題。

(4) 將1,2號低壓缸的四處端部汽封改為蜂窩式汽封。蜂窩式汽封比梳齒式汽封密封效果好,可以減少蒸汽散熱。改造后在低壓缸端部汽封處進行了查漏,沒有發現負壓現象,消除了軸封汽系統影響真空嚴密性的缺陷。蜂窩式汽封具有以下結構特點。

① 蜂窩式汽封是由0.05~0.1 mm厚的不銹鋼金屬薄板,采用特殊加工手段加工成相應直徑及深度的規整蜂窩帶,然后用真空釬焊技術將蜂窩帶釬焊在母體汽封環低齒區域的內表面,和汽封環組合在一起形成的。蜂窩式汽封阻止流體泄漏的機理包括強大的氣旋效應、強烈的摩阻效應、高效的阻透氣效應、高效的流束收縮效應、較好的熱力學效應、強大的吸附效應。

② 蜂窩式汽封是根據蜂窩狀阻汽原理設計的。蜂窩帶是質地柔軟的六邊形蜂窩網格,具有可磨損的優點。該汽封主要用于自由葉片頂部汽封和軸向密封,封汽效果較好。其不足之處是易于結垢。

③ 蜂窩式汽封的獨特結構避免了流體激振的發生,有效防止了蒸汽振蕩,從而保證了機組的安全穩定運行。

(5) 更換軸封減溫器噴頭,以保證霧化效果良好,使軸封汽溫度變化平穩;解體檢修減溫水調節閥,消除閥門內漏。

(6) 冷端再熱汽至輔助蒸汽調整門最低閥位開度由0改為3 %。由于電廠輔汽聯箱為定-滑壓運行方式,壓力設定最低為0.60 MPa,當四抽供輔汽聯箱的壓力高于此壓力時,冷端再熱汽至輔汽的調整門關閉;在低負荷時,冷端再熱汽至輔汽會開啟。由于冷端再熱汽至輔汽調整門前無疏水器,所以冷端再熱汽至輔汽管路可能積水,蒸汽帶水極可能進入軸封汽系統。冷端再熱汽至輔汽調整門最低閥位改為3 %的目的就是保證管路有一定的蒸汽流通量,防止積水,以降低軸封汽帶水的概率。

4 改造效果

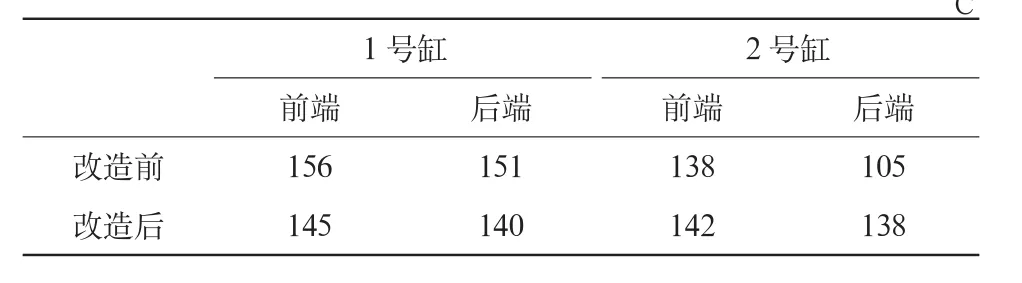

改造前后的軸封減溫器的蒸汽溫度均控制在220 ℃的情況下,就地低壓缸軸封腔室溫度如表1所示。從表1可以看出,通過改造,機組運行中低壓缸前后兩端軸封腔室溫度差控制在10 ℃以內,相比改造前得到了很大提高。軸封溫度也符合廠家控制在121~176 ℃的要求。通過對軸封汽減溫水系統的改進,軸封汽溫度調整的線性更好,沒有再發生低壓缸軸封汽溫度突降的現象。從而杜絕了軸封汽帶水的可能性,消除了影響汽輪機軸封汽系統安全運行的一個重大隱患。

表1 改造前后低壓缸腔室溫度對比

1 沈士一,莊賀慶,康 松,龐立云.汽輪機原理[M].北京:中國電力出版社,1992.

2 鐘 平,王祝成.大型汽輪機高中壓缸中間軸封漏汽量測試研究[J].熱力發電,2006,(1).