超高壓反應管殘余應力測試研究

楊偉仁

(中國石化股份有限公司茂名分公司,廣東茂名 525011)

0 引言

超高壓反應器是聚乙烯裝置的心臟設備。由于聚乙烯反應壓力高達250 MPa以上,為安全起見,國內外大都采用管式反應器。反應管一般選用超高強度合金鋼。由于超高壓聚乙烯管式反應器操作壓力高,內部介質具有易爆性,反應器在服役期間不僅要經受0~300 MPa的開停工循環載荷作用,還要受到正常操作和脈沖閥動作時的壓力波動影響,以及介質超溫時的熱沖擊,工作條件苛刻。為確保反應器的安全,在反應器制造過程中,對反應管進行了自增強處理,使反應管內壁形成了有益的殘余壓應力。在反應器投入運行時,殘余應力與操作內壓引起的應力相互疊加,使內壁應力值降低,疲勞強度大大提高[1-2]。但自增強所獲得的殘余應力會因使用等因素的影響而衰減,過大的衰減會影響反應管的安全使用。

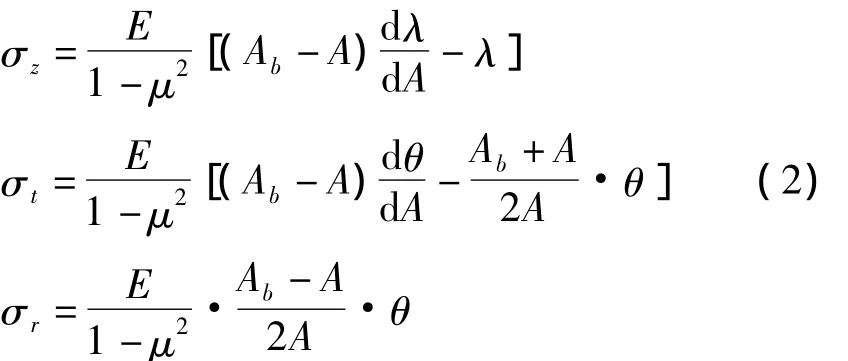

某石化公司30萬噸乙烯工程高壓聚乙烯管式反應器采用美國Qumtum公司的專利設計,由美國休斯頓的Farmer's Marine Copper Works公司制造。該反應器由155根反應管組成,工作壓力253.7 MPaG,工作溫度 335℃,設計壓力 290 MPaG,反應管以 PA=91545 Psi=631.2 MPa的壓力進行了自增強處理(見圖1)。引進該設備時,同時進口了部分備用管,備用管在倉庫存放了15年。為了評估時效對備用管自增強殘余應力的影響,專門取樣采用鏜削法對備用管殘余應力進行了測試,并將測試結果與理論計算值進行比較,以便判斷備用管的安全性。

圖1 超高壓聚乙烯反應器宏觀照片

1 超高壓反應管殘余應力測試方法

機械鏜削法是20世紀20年代由G.Sachs提出的,經過半個世紀的發展和應用已經有比較成熟的使用經驗。多年來國內外廣泛用此法對軸對稱自增強圓筒殘余應力進行測量,它可以確定自增強容器筒壁上殘余應力分布和彈塑界面的位置。鏜削法計算應力的公式在推導過程中作了如下的基本假設:試件材料為各向同性,殘余應力呈軸對稱分布且僅為圓筒半徑的函數,試件有足夠的長度,端部效應影響可忽略,視圓筒斷面上的軸向應力為常數。推導過程主要建立在廣義Hook定律和厚壁圓筒應力的Lame公式上。因此,鏜削法適用于試件在彈性應變應力范圍內的殘余應力測定。對于自增強容器已經屈服過的塑性區的殘余應力的測定,顯然會帶來一定的偏差。

文中采用內周逐層鏜削法測試反應管的殘余應力。此法的原理是:軸對稱的筒體在軸方向、圓周方向和半徑方向的殘余應力僅與筒體內半徑有直接關系。具體方法為通過內周的逐層鏜削,進行殘余應力釋放,由應變儀讀取其應變值后計算出應力值。對于經自增強或套合的有預應力容器的筒體,截取其長度大于2倍外徑的筒體作為測量試件。在試件長度方向中部外周等間距的4個位置上,分別在軸向、周向粘貼電阻應變片,測出4個位置的平均應變值。然后,在試件內周用鏜床同心地鏜削一薄層后,同時在應變儀上讀取外周軸向應變變化εz與周向應變變化εt。順次鏜削一層讀取一次外周應變變化,如此反復地鏜削與測應變,直至接近外徑為止。

假定鏜削至試件筒體內某半徑r時,其內周的截面積為A,試件外周截面積為Ab,試件材料的泊松比為 μ,并令[3]:

式中 εz——徑向應變

εt——周向應變

μ——泊松比

由式(1)計算出λ,θ值,并以λ,θ值為縱坐標,以面積A為橫坐標,在坐標上作出λ—A和θ—A兩曲線。軸向殘余應力σz、周向殘余應力σt和徑向殘余應力σr可由下式求得:

2 殘余應力測試試驗

文中采用內周鏜削法測量超高壓反應管自增強后產生的殘余應力[4-6]。

2.1 聚乙烯超高壓反應管的相關技術參數

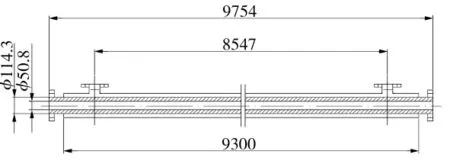

(1)反應管幾何尺寸

測試的超高壓反應管規格尺寸見表1、圖2。

(2)反應管材質力學性能

超高壓反應管的力學參數及材料參數由供貨商提供,其力學性能見表2。

彈性模量:E=2.16×105MPa;泊松比:μ=0.27;熱膨脹系數:α =12.54 ×10-6/℃。

(3)反應管自增強處理壓力

PA=91545 Psi=631.2 MPa

(4)反應管工作參數

表1 超高壓反應管的幾何尺寸

圖2 超高壓反應管的幾何尺寸

設計壓力P=290 MPa,設計溫度343℃;

工作壓力 Pi=253.7 MPa,工作溫度335℃。

(5)試驗設備和儀器

鏜削設備:T68臥式鏜床。

應變測定儀器:YJ-29型靜態電阻應變測試儀(華東電子儀器廠制造)。

電阻應變片:型號BF120-2BB,電阻值120±0.2Ω,靈敏系數2.22±1%,柵長 ×柵寬:2mm ×2 mm,上海應變計廠制造。

表2 超高壓反應管的力學性能

2.2 殘余應力測試

(1)貼應變片

試樣管上粘貼應變片的位置用砂紙打磨,然后用丙酮清洗,應變片用膠粘在試樣管外壁,貼片的位置見圖3。在管子中間位置貼應變片,貼片間隔90°,共貼4片。

圖3 貼片示意

應變片與應變儀之間用導線連接,應變測量回路見圖4。

圖4 應變測量回路

在實際測量中,由于外界因素的影響,所測得的應變值中除了試樣管受力產生的應變外,還包括外界因素(例如溫度等)在測量過程中產生的應變。為了消除外界因素的影響,采用設置補償電阻片的方法。AB橋臂接測試電阻應變片,BC橋臂接補償電阻應變片,它的電阻參數與測試電阻應變片相同,但粘貼在另一塊不受力、且材料性能及溫度狀態與被測試樣管相同的管子上。

(2)Sachs鏜削法切削工藝參數的選擇

采用鏜削法進行殘余應力測試,必須降低切削加工本身產生的殘余應力對測試結果的影響。機械切削加工產生的表面殘余應力的大小和分布取決于切削工藝,因此必須選擇合適的切削工藝使得機加工表面的殘余應力最小。根據Henrikson等的研究結果[6],刀具前角、切削深度、走刀量以及切削速度對機加工表面殘余應力的影響很大,刀具前角越小,切削深度越大,走刀量越大,表面殘余應力也越大。通過試驗,所選定的鏜削工藝參數為:刀具前角15°~20°,切削深度0.15~0.25 mm,切削速度80 ~91 rpm,走刀量小于0.25 mm/rev。

(3)試驗步驟

將貼好應變片的試樣管裝到鏜床上,用定位工裝使試樣保持不動,調整對中;接通應變儀,調好儀器;以0.15 mm/min的進刀量鏜削試樣管;鏜削10 h后開始記錄數據。

圖5為試驗時照片,圖6示出測試的殘余應力值。

圖5 殘余應力測試裝置

3 自增強反應器的應力分析及計算

自增強過程從加壓到內壁屈服,產生超應力、超應變和徑向擴大,繼而塑性變形,卸壓時彈性恢復獲得殘余應力。整個過程既有彈性過程也有彈塑性過程或全塑性過程。因此,需按彈性、彈塑性和塑性3種狀態的圓筒分別研究。

受內壓的圓筒,隨內壓不斷升高,內壁應力不斷增大,當內壁應力達到材料屈服極限時,內壁首先屈服。壓力繼續升高,塑性變形由內壁向外擴展在筒壁上形成塑性層和彈性層,故稱部分塑性圓筒。設彈塑性層分界面半徑為b。

圖6 測試殘余應力值σz和σt

(1)初始屈服壓力Ps

開始使內壁面屈服發生超應變的壓力稱為初始屈服壓力Ps或彈性失效壓力,也稱彈性極限壓力。

V.Mises變形能量理論認為,物體的塑性流動是由于物體只改變形狀而不改變體積的這部分能量達到某一數值時才開始,屈服條件為[3]:

將受內壓圓筒內壁面的各向應力式代入式(3),可得圓筒的內壁初始屈服壓力:

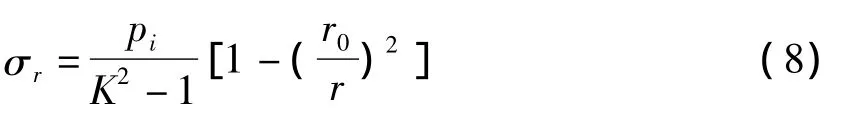

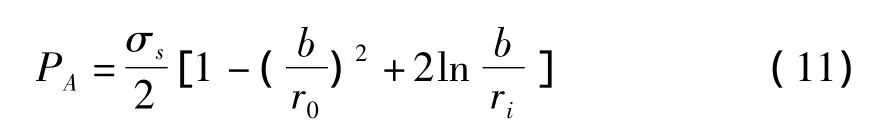

(2)部分屈服(自增強)壓力PA

當施加壓力大于初始屈服壓力時,便產生由內壁面向外擴展的塑性變形,一直達到所需要的半徑b處,該壓力是自增強處理需控制的壓力,故稱為自增強壓力或部分屈服壓力。設材料為理想塑性材料,由Mises塑流條件及單元體平衡方程得[3]:

對上式積分,得:

在彈塑性界面上,對于塑性層,r=b(b為塑性層半徑)。

對于彈性層[5]:

將K=r0/b代入,并解得積分常數c,代入式(5),得:

式中,σr為從內壁表面塑性擴展至半徑b處,任意位置r上的徑向應力,當 r=ri(在內壁表面)、σr=-p,此相當的內壓p即為自增強處理使塑性擴展至b時的壓力,稱為自增強壓力PA。

同理,若按Tresca屈服條件,即當最大剪應力達到材料的剪切屈服強度τy時進入屈服狀態:

則可導出塑性層達b處時的內壓PA的表達式:

(3)部分塑性圓筒的殘余應力

經自增強處理的筒體,其彈性承載能力的提高程度取決于屈服變形后產生的殘余應力的大小。殘余應力的計算可按自增強處理時產生的應力與卸除壓力時壓力變化產生的應力兩者迭加(代數和)而求得:

σ'=σ+Δσ

式中 σ'——殘余周向、徑向、軸向應力

σ——自增強壓力PA作用下的各向應力,按計算點處于彈性層或塑性層分別計算

Δσ——卸除自增強壓力時,計算點的周向、徑向、軸向應力的變化

其中,Δp為從自增強壓力卸到零時的壓力變化,Δp=PA,按上述關系得彈性層的殘余應力:

塑性層的殘余應力:

根據Mises變形能量理論推導出殘余應力的計算公式,得到自增強處理后的超高壓反應管的理論解。該反應管的自增強應力PA=91545 Psi=631.2 MPa,計算結果見圖 7。

4 試驗結果討論

從圖7中可以看出,采用鏜削法測量自增強反應管的殘余應力值與計算值的應力變化趨勢基本一致,但近內壁截面在數值上有一定的差距。筆者認為產生這種差距的原因可能有如下幾個方面:

圖7 殘余應力值σz和σt

(1)對試樣管的殘余應力進行理論計算時,假設試樣是理想彈塑性材料,且按Mises屈服準則計算。從計算結果可看出,在試樣管內壁處,周向殘余應力的理論計算值比實測值高,因為采用不同的屈服條件,得出的解是不同的,與理想材料不同,實際材料都表現出一定的應變硬化,材料屈服后,應力—應變并非為直線關系。由于材料的應變硬化,自增強試樣管的實際超應變度要比理論的小些,試樣管內壁由自增強產生的殘余應力要減少。

(2)彈塑性區材料有不同的泊松比,采用相同的泊松比假定,理論計算結果與實際結果也會產生差別。

(3)試驗測定殘余應力時,由于試驗本身的誤差,也會使實測殘余應力值產生誤差。因為在試驗過程中,影響電測試驗精度的因素很多,例如電阻片靈敏系數的分散度、電阻應變儀的最小讀數刻度、貼片質量及位置、方向的準確程度、環境的影響、切削力的大小等。其中,貼片質量及位置、方向以及切削刀具形狀、走刀量、切削速度對測試精度的影響較大。

(4)鏜削法計算應力的公式主要建立在廣義Hook定律和厚壁圓筒應力的Lame公式上。因此,鏜削法對于自增強試樣管已經屈服過的塑性區的殘余應力的測定,會帶來一定的誤差。

(5)不排除時效造成自增強殘余應力衰減的可能,但從測試結果看,即使時效會造成自增強殘余應力的衰減,該影響也主要反映在反應管的近內壁截面。經核算,該殘余應力的衰減暫不影響使用,但一旦備用管投入使用,宜對使用過程備用管自增強殘余應力的繼續衰減給予足夠的重視。應通過跟蹤測試,確定備用管使用過程中自增強殘余應力的衰減情況,同時對本次測試中近內壁截面實測殘余應力與理論計算值的偏差原因作出確切的判斷。

5 結語

(1)采用鏜削法測定的自增強超高壓反應管的殘余應力值,與根據Mises變形能量理論計算的超高壓反應管殘余應力的變化趨勢基本一致;

(2)存放了15年的反應器備用管仍具有一定的自增強殘余應力,可以使用,但宜對使用過程中備用管自增強殘余應力的衰減給予足夠的重視;

(3)應對備用管進行跟蹤測試,確定備用管使用過程中自增強殘余應力的衰減情況,同時對本次測試中近內壁截面實測殘余應力與理論計算值的偏差原因作出確切的判斷。

[1] 鐘漢通,梁棣華,許忠斌.超高壓缸體自增強處理試驗研究[J].壓力容器,1994,11(5):52-54.

[2] 杜秀菊,劉繼承,沈桂英.自增強管殘余應力在交變內壓作用下松弛規律的實驗研究[J].油氣田地面工程,2001,20(1):47 -48.

[3] 邵國華,魏兆燦.超高壓容器[M].北京:化學工業出版社,2002.

[4] Zhua L,Tao X Y,Liu Cengdian.Fatigue Strength and Crack Propagation Life of In-service High Pressure Tubular Reactor under Residual Stress[J].International Journal of Pressure Vessels and Piping,1998,(75):871-877.

[5] 吉林工業大學,第一機械工業部農業機械科學研究所.應變片電測技術[M].北京:機械工業出版社,1978.

[6] 陸建龍.彎管冷成形殘余應力的分析及對策[D].華東理工大學,2002.