滬杭高速鐵路松江特大橋重、難點工程的施工控制管理

王宏坤,田川嶺

(滬杭鐵路客運專線股份有限公司,上海 200237)

1 工程概況

滬杭高速鐵路2標松江特大橋390~398號墩位于上海市松江區境內,由2聯連續梁和1跨非標簡支梁組成,是整個2標段的控制性工程之一,也是滬杭高速鐵路全線最高點(32 m)和最難點之一。該段孔跨布置依次為:390~394號墩間連續梁(40+2×56+40)m,394~395號墩間非標簡支梁(40 m),395~398號墩間連續梁(60+100+60)m,總長456.22 m。其中393~394號墩上跨新閔鐵路支線,396~397號墩上跨A5高速高架橋和車新公路。該區域涵蓋了連續梁大節段懸臂施工和連續梁膺支架施工,臨近既有線深基坑承臺施工和滬杭高速鐵路全線最大直徑超深鉆孔灌注樁施工等。

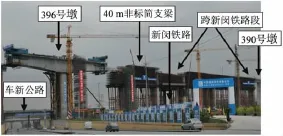

圖1是上跨A5高速公路連續梁掛籃施工至3號塊的施工場景,396~397號墩之間上跨A5高速公路高架橋和車新公路,施工前2條公路防護棚架已設置好。

圖1 松江特大橋連續梁施工

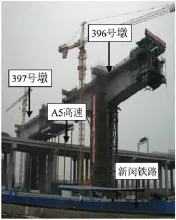

圖2是397~396號墩段的施工現場。跨新閔支線連續梁膺支架部分已施工完成。393~394號墩跨鐵路支線,利用膺架貝雷梁作為棚架。貝雷梁上方鋪設2 cm厚竹膠板防止落物。

圖2 松江特大橋跨A5高速公路、新閔鐵路施工

2 滬杭2標390~398號墩段工程特點、難點

2.1 有效施工期限短,工期壓力大

受制于該區域地形復雜,上跨鐵路、公路,地下有通訊、電力管道以及大型的廣告牌等,前期工作很難開展。征遷改牽工程量大,涉及、協調的地方電力、通信、水力、公路和鐵路部門多,難度大,樁基的開工時間晚,梁部施工工期短。跨A5高速公路連續梁0號塊支架搭設至掛籃合龍完成總計時間77 d。跨新閔支線連續梁從管樁施工到梁體張拉結束總計55 d。

2.2 同時上跨既有線和高速公路,安全壓力大

(1)連續梁上跨A5高速公路,車新公路,安全防護困難。

A5高速公路橋面距離新建滬杭高速鐵路最低點距離5.7 m,防護棚架設置凈高底。車新公路地面距離新建滬杭高速鐵路梁底最高點48 m左右,棚架設置難度大。2條公路均為松江區主干道,對A5連續梁施工造成巨大的安全隱患。

(2)連續梁在393~394號墩間上跨既有新閔鐵路,393號墩承臺邊緣距既有鐵路中心線最短距離為4.2 m,394號墩承臺邊緣距既有鐵路中心線最短距離為4 m。393、394號墩承臺設計均為八邊形,樁基長度為112 m,承臺基坑最大開挖深度7 m,承臺由于距線路較近,承臺開挖安全風險極大。

(3)高空作業多,安全風險源多

全部為高墩施工,每個墩分開澆筑混凝土為3~5次。全部為高空作業,安全保障風險大。連續梁施工期間,施工人員多、大型機械施工多、高空作業頻繁,安全隱患多。

2.3 工程難點多,技術難度大

(1)393號~398號墩間樁基為φ2.2 m,最大長度147 m的鉆孔樁。表層為3 m厚生活垃圾,上部31 m為黏土、下部108 m為粉砂層淤泥沼澤,鉆孔浮渣困難,進展速度慢且容易造成塌孔。

(2)跨A5連續梁主墩承臺為菱形,緊鄰著車新公路人行道擋墻;樁基鉆孔和承臺開挖可能造成擋墻坍塌等事故。跨鐵路線兩側墩臺樁基鉆孔對鐵軌有振動,承臺開挖會導致軌道基礎位移或坍塌的可能性。

(3)該區域為滬杭全線的最高點,墩柱最低為28 m,最高達32 m。模板倒運、安裝困難。單根墩柱要進行多次混凝土澆筑。

(4)連續梁有懸臂掛籃、膺支架施工。跨A5連續梁掛籃懸臂施工。掛籃澆筑一共14個節段,按照以前施工經驗,7~9 d施工一個節段,根本無法滿足建設工期要求。

(5)跨新閔鐵路連續梁,如按原設計掛籃懸臂澆筑,建設工期肯定無法滿足通車工期要求,并且對既有鐵路線安全威脅大。

2.4 施工涉及面廣,協調難度大

2.4.1 對外協調

涉及對接的地方部門多。關于車新公路、A5高速的公路協調的部門有公路管理處、松江區交警大隊、上海市交警大隊、松江路政、滬深發展有限公司等;關于新閔支線外協的部門有上海鐵路局的各個管理單位。在施工之前都需要辦理相關施工手續。遵循當地部門對管轄設施的要求和防護形式。

2.4.2 對內協調

在456.22 m的區段里,用鋼材585 t,用碗口支架5 778 t,貝雷梁725 t,鋼管柱507 t;管理人員40名。作業人員610名。大型機械40臺。區段又上跨公路、鐵路,能用施工場地狹窄,在如此狹小的施工場地內,緊迫的工期壓力下,如何保證施工安全和人員上下班安全,保證材料進場順利,保證道路通暢,保證機械進出場,是施工必須解決的難題,協調難度大。

3 采取的有效措施

3.1 強化組織機構,實行垂直管理

(1)成立包保組。鑒于390~398號墩段的特殊情況,滬杭公司成立專職的管理組織機構,采取了積極措施。公司成立了由副總經理牽頭的包保組,同時對應成立了由公司安質部、工程部、監理現場24 h不間斷的現場監控組,對該段實行全面、專點控制和管理,采取了一系列的管理措施和方法。

(2)發揮現場監控組的現場實時監控作用。滬杭高速鐵路施工2標在施工過程中克服了種種困難,除了自身巨大的投入外,還與滬杭建設單位派駐現場的監控組的作用分不開。監控組人員固定,每天至少1次深入現場巡查工地,督查安全、質量、進度進展情況。要求監理單位和施工主要責任人進駐現場,做到有問題馬上解決并及時落實到人。不讓有任何安全、質量的苗頭出現,不耽誤一分一秒,實行責任專人監控,責任到人,也可垂直管理,特殊情況不走環節。現場監控組是建設單位在特殊情況下加強現場管理的非常手段,收到了很好的效果。現場監控組直接參與了施工單位的日常生產,通過日常巡視發現各方面問題,參加施工單位日常工作會議,參與一些方案的制定,對現場情況深度掌握,因此現場監控組的管理是全方位、全天候、深入的。有時候還直接參與架子隊的管理,在2標制定了架子隊評比辦法,定期對各工點的架子隊進行綜合評比,采取末位淘汰制度,將結果向上級部門抄送。因此現場監控組在2標的管理是很有特色的管理,一些特殊工點特殊情況下可以借鑒。

3.2 精心組織設計,落實技術措施

通過在設計上、施工方案上進行優化,減少施工環節,縮短施工時間,保證施工安全和質量。

3.2.1 安全類方案

(1)跨高架公路防護棚架方案。跨A5高架橋連續梁中跨車新公路和A5高速高架橋,在連續梁掛籃施工期間必須保證行車、行人的安全,防止落物。根據現場實際地貌和構筑物的情況設置了安全防護棚架。防護棚寬16 m,高度按相關管理部門要求設置為5.3 m,滿足了下方行車要求,由于A5高速公路橋面距離滬杭高速鐵路梁底凈空底才5.7 m,凈高要求4.5 m,如果均采用貝雷梁搭設,會阻礙掛籃前移或者凈高不夠。經過多方考察,采用了工字鋼和貝雷梁結合使用的方案,滿足了受力、施工高度和通車凈空的要求。公司組織專門召開“跨A5及車新公路連續梁施工防護棚及交通組織方案評審會”,有上海市交警大隊、高速大隊、松江區交警大隊、市公路處、施工單位等參加。施工組織和防護方案通過評審。棚架現場如圖3所示。

圖3 棚架防護

(2)跨鐵路既有線防護棚架防護方案。針對393~394號墩間連續梁上跨新閔支線鐵路,制定了防護棚架和施工范圍區域內鐵路兩側全封閉的支擋圍護,如圖4所示。

(3)深基坑防護方案:A5主墩位置針對車新公路人行道擋墻的防護和鐵路既有線處基坑防護方案。

圖4 支擋圍護

跨A5連續梁396號墩靠近車新公路人行道,該處人行道擋墻高近4 m,樁基和承臺施工都有影響,在樁基施工前采取了支護措施,利用人行道和行車道之間的分隔帶位置做條形基礎為下撐點,鋼管柱和型鋼斜撐在擋墻上。支護位置與承臺靠擋墻線一致。

在2標段重點安全控制工程上跨新閔鐵路支線,施工前委托工務段部門設置鋼便梁,施工期間委托具有專業資質的單位專人24 h測量檢測。然后才開始樁基的施工,施工前先打防護鋼板樁,承臺施工先打設圍護鋼板樁,邊開挖邊做圍囹。以科學、合理的施工方案和工序安排確保此處施工安全萬無一失。

3.2.2 進度類設計優化及方案

(1)跨新閔鐵路連續梁掛籃改膺支架施工

根據建設工期要求,新閔線連續梁若采取初步設計施工方案,采用掛籃懸臂澆筑,施工工期肯定滿足不了要求,經過滬杭公司組織設計院等多家單位研究、探討,最后變更為支架整體澆筑,縮短了跨新閔鐵路連續梁施工時間約4個月。

(2)跨A5連續梁設計優化

原本把跨A5連續梁變更為膺支架澆筑,由于膺支架設計復雜、施工難度大、安全性低,不宜采用。掛籃懸臂澆筑又滿足不了施工工期要求,滬杭公司多次組織設計院、施工單位等專家專項會議討論,最后決定調整掛籃懸臂澆筑的節段,由原設計14個節段優化為10個節段,原7 d一節段,經過對混凝土性能的改善,只需5 d一個節段,節約了梁體施工時間約2個月。0號塊支架設計時考慮到節省工期原因,加大了支架長度,1號塊采用支架現澆。

承臺由原設計方形承臺優化為菱形承臺,原需占用人行道的經過設計變更改到擋墻里面,大大減少了支護、開挖難度,按原設計開挖深度約9 m,變更后5 m。樁基經過再次地質勘探,從147 m優化到120 m。

(3)40 m非標簡支梁,跨A5連續梁、新閔線連續梁同時施工,解決張拉空間的變更設計優化。

390~398號墩間及389~390號墩間是簡支梁,390~394號墩段是連續梁,394~395號墩間是40 m非標簡支梁,395~398號墩間是A5連續梁,398~399號墩間是簡支梁,連續梁施工前兩頭簡支梁都已架設,梁端預應力無法張拉,也是通過設計變更成功地解決該問題,連續梁梁端預應力變更為梁端處為錨固端,另一端張拉。非標簡支梁處調整了預應力筋錨固位置,加大操作空間,利用專制小型千斤頂張拉。

3.2.3 合理整合資源,突出集中與優化

(1)由于該處對外協調地方部門多,公司委派專人負責對接該處的對外協調,帶領施工單位和當地部門組織協調,協調會議12次,為施工贏得時間。

(2)針對施工現場“體量大”,公司副總經理多次在施工單位組織現場會,要求如下。

人員管理:在人員上層層管理,架子隊—作業隊—工序班組—工序小組。下班同時、吃飯同時、定點交接班,分工明確,賞罰分明。

材料管理:所謂“兵馬未到,糧草先行”。施工前工程部門提供了詳細的物資需求計劃,明確數量和批次進場時間。由于涉及的材料種類、數量多,場地又有限。根據施工現場具體情況,在材料上分階段、分批次安排進場,做到不延誤、不累積,保證需要,并且不占用場地、不阻礙道路。提前通知物資部門準備材料,物資部門提前通知現場調度進場時間,專人專控。

機械協調:施工現場主要施工機械為吊裝機械,一次性作業時間長,為了節省場地,決定布置3臺塔吊。分別在393、396、397號墩安裝,多臺汽車吊配合,滿足大量吊裝要求,并合理布置吊裝位置和進出場時間。

3.3 資金保障和效應

做到專款專用,開工前預算施工發生費用,不因資金問題產生材料供應短缺、怠工等情況發生。并且結合制定的進度計劃,進行節點完成的獎勵和罰款。罰款200~2 000元不等,獎勵800~5 000元不等。以節點完成工作量為依據,周例會上現金發放。

春節、節假日期間為了保留一線作業照常施工,施工單位直接對接一線工人,實名制逐個進行獎勵和節日慰問金發放。

3.4 深化管理層次,突出特色與適用

3.4.1 全面推行現場工序簽認和“四確認”制度

滬杭高速鐵路全面推行工程建設的終身實名制,執行工序現場簽認制度,現場工班組建立臺賬,每道工序完成后,工班長、各級技術人員和管理人員根據工序的重要程度簽字確認,強有力推行主要工序的交接、驗收、簽認和留名制,建立每個施工工序與環節的質量責任界定、追溯體系,把每一個工程、每一個項目的責任分解到人。

在工期緊、同時開展工序多的情況下,為了有效地控制施工安全、質量、進度,公司制定了四確認等制度。包括工序簽名確認、安全檢查確認、人員檢查確認、現場監控確認制度。工序驗收不合格不簽字,安全檢查項目不合格不簽字,人員不到位不簽字,架子隊現場人員不到位不簽字。用實名簽字的方式把問題落實到人,加強現場安全、質量管控。

施工、監理單位務必解決措施不實,整改不力,執行力不強等問題,堅決執行現場人員核查確認制度、工序簽名確認制度、安全檢查確認制度和現場監控確認制度(“四確認”),切實消滅現場監管不全面,施工單位架子隊模式執行不好,施工現場經常沒有帶班作業人員,任由勞務工擅自作業等頑疾。“四確認”制度的執行從根本上控制了現場技術管理人員、現場監理不到位的情況,并通過現場建立的臺賬進行跟蹤檢查,有效地監控了每個崗位人員到崗情況。

3.4.2 成立專業架子隊,系統管理

(1)合理安排施工隊伍,優化資源配置

跨A5連續梁施工根據工期需要安排了2個架子隊對比施工,跨非標簡支梁一個架子隊,跨新閔線2個架子隊。鑒于工期緊,在390~398號墩區域采取了分工、分區域多個架子隊施工,實行“面”調控、“點”落實,實行月計劃、周計劃、日計劃,班組小時計劃層層狠抓落實的管控模式。跨A5連續梁采用2個架子隊,非標梁單獨1個,跨新閔線A1、B段1個、A2段單獨1個,跨新閔線連續梁膺架和跨A5現澆段膺架單獨1個專業安裝架子隊施工鋼管柱、貝雷梁。

(2)成立專業小組對既有線進行重點防護

根據上跨新閔支線鐵路防護方案,實行全封閉圍護。設置了固定值班室,6名防護員成立的專業小組24 h監護,負責監督要點施工、人員過往安全、列車過往的提前預警和防護、施工區域的線路保護等。

3.4.3 強化標準化管理,落實責任

特殊時期,特殊地點,特殊對待。公司以標準化管理作為手段,通過落實標準化工地,全面監管好施工現場的人員、安全質量和進度的管理。在既有線的施工管理中,強力推進路局的臨近既有線管理辦法,從頭到尾堅持落實好路局的每條規章制度,安排到細節,實現臨近既有線施工管理標準化,確保了既有線施工的絕對安全。在高空作業方面,嚴格杜絕施工單位馬虎搭設腳手架等不安全行為,腳手架搭設必須方案先行,穩步搭設,克服圖快圖省事的施工陋習。現場材料的堆碼、臨邊密目網的防護、施工場地的封閉等都嚴格按照標準化要求執行到位。

4 結語

松江特大橋390~398號墩段雖然由于征地拆遷、地下管線、地方部門協調等原因延遲了部分樁基開工時間,造成該段落有效施工時間再次縮短,加之結構復雜特殊性,按照原先的計劃如期完成難度很大。但是經過滬杭公司提前深度介入和幫助,果斷積極的采取了有效的措施,首先從設計、施工方案優化上入手,一系列變更節省了施工時間,降低了施工安全隱患,保證了施工質量。其次從滬杭公司將參建各方有效的組合起來,重點地段重點管理,強化管理,通過“人”的有效管理保證了該困難段落安全順利的完成,最終保證滬杭高速鐵路的順利通車。

[1]TZ213—2005 客運專線鐵路橋涵工程施工技術指南[S].