淺議里伍銅礦1.2M3礦車的改進

劉亞靜 鄒文

(四川里伍銅業股份有限公司里伍銅礦,四川 九龍 626201)

1.前言。礦車是礦山轉運礦石的主要設備。里伍銅礦用的1.2M3側卸式礦車,其主要結構為:車廂的車門側面開啟,車廂以鉸鏈與車架連接。車廂另一側下部裝有一個卸載滾輪,車底有兩對輪對,為了承受較大負荷,便于安裝拆卸及調整間隙成對安裝外圈可分離的圓錐滾子軸承,因卸礦效率高,在礦山廣泛使用。

里伍銅礦位于四川省九龍縣境內,是我國西南地區一個罕見的中型富銅鋅的多金屬礦床,現生產規模為1500噸/天。礦山每月布置采掘作業面為35~45個,礦房布置30個左右,分布在8個中段,采掘下的礦石從礦房經溜井運輸到各中段主溜井再集中到下部溜井運到選礦廠,轉運任務全部由12臺7噸電機車和110輛1.2M3側卸式礦車承擔。礦車的正常運行直接關系著生產。

礦車在干燥季節的運行基本正常,可是每到5~10月的雨季,開始故障頻出,特別是7月~9月雨水大時尤為嚴重。主要表現為車輪軸及軸承部分磨損嚴重,從而造成礦車掉輪、礦車跳道等現象,不但大大縮短了礦車的使用壽命,造成生產成本增加,同時也嚴重影響了礦山雨季的正常生產。礦車輪軸承固定及密封結構一直是礦車雨季使用的難題,本文專門對此難題就里伍銅礦技改方案具體情況及應用成果進行探討論證,并希望在其它礦山企業能夠推廣應用。

2.問題分析

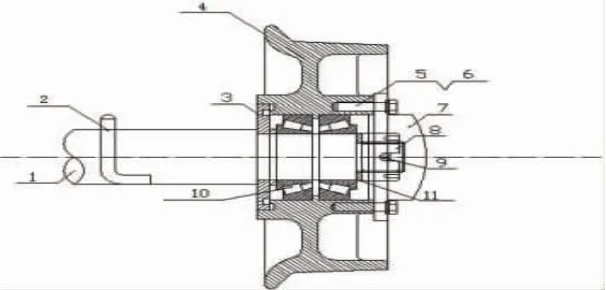

1.2 M3側卸式礦車車輪原結構見圖1。

圖1 改進前的礦車輪裝配圖

經對故障礦車相關部件拆檢分析,推斷故障發生的過程:雨季時期,裂隙水涌入主溜井,礦石濕潤,含水分較大(最高達10%),泥濘填滿了運輸的軌道,運輸環境極差,因為外端蓋置于輪緣之外,一旦礦車跳道側翻,外端蓋即損壞,致使軸承密封不好,礦漿浸入軸承內部,導致潤滑不充分而產生磨粒磨損和粘著磨損,引起表面發熱、粘合,軸承在極短的時間內損壞。進一步分析,確定問題根源在于礦車輪軸之軸承固定和密封結構不合理,具體表現在下述幾方面:

(1)、礦車軸設計不合理

礦車軸直徑70mm,軸肩的高度只有5mm。礦車運行中,由于軸肩小,內蓋與軸的作用面就小,只要軌道略有變形,或者鎖緊螺母松動,軸承間隙增大,礦車輪沿軸向晃動,軸肩在動量負荷(同時承受徑向和軸向復合負荷)的作用下,易疲勞和磨損,軸肩圓角變大,內蓋與軸肩接觸面小,內蓋變形,不能保證可靠定位,若發現不及時或維修滯后,軸肩嚴重變形,軸承定位出現問題,致整根軸及軸承等全部報廢,引起礦車側翻,運輸中斷。

(2)、內蓋設計不合理

車輪的內蓋采用10mm的鋼板制成,鋼板除去4mm的堵油邊,實際厚度只有6mm。在礦車輪沿軸向晃動作用力下,內蓋與軸承、礦車輪的接觸面易變形,導致內蓋與輪子間產生間隙,軸承內的潤滑油在高速轉動下容易擠出來,軸承會因潤滑不充分而損壞。相反,井下的礦塵或泥漿也會從此進入軸承內,加速軸承的損壞。

(3)、車輪的軸承緊固結構不合理

車輪軸承的緊固由花藍螺母加固定銷實現。M42花藍螺母厚30mm,這就致使車軸凸出礦車輪外緣15mm(車軸總長780mm),礦車跳道外蓋損壞或脫落后,礦車軸就會碰撞到軌道或其它物體,導致固定銷折斷和礦車軸的絲牙損壞變形,嚴重的可能導致整根礦車軸損壞、礦車車廂變形而報廢。

(4)、外蓋設計不合理

外蓋設計成碗狀,向外凸出輪緣32mm,用三顆M10×20的螺桿固定在軸上。礦車在運行過程中難免會因軌道變形或有雜物、或軸承損壞而跳道,首先受到損壞的就是外蓋,特別是重車(裝有礦石的車子合重約4噸)跳道,外蓋在重力和向前慣性力作用下,經常脫落或將固定外蓋的螺桿扭斷,因很難將斷螺桿取出,維修非常不便。有時只用一顆或兩顆螺桿固定外蓋,外蓋經常脫落或固定不緊,軸承內的油容易擠出,井下的礦塵或泥漿也會從此浸入軸承內。再有就是軸承內的潤滑油在高速轉動下會集中到碗狀外蓋空間內,致軸承潤滑不充分,加速軸承的損壞。

以上幾方面設計缺陷是造成礦車輪軸、礦車輪、軸承、內外蓋等損壞的主要原因,為使礦車經久耐用必須從上述幾方面加以改進。

3.改進措施

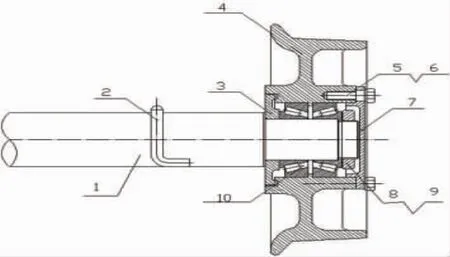

根據上述情況分析,可以通過采取以下措施改進車輪結構,從而增強軸承密封的可靠性和減少軸承的磨損和礦車車軸的損壞。改進后的車輪結構見圖2。8-鎖緊螺母 9-止動墊圈56 10-圓錐滾子軸承32212)

圖2 改進后的礦車輪裝配圖

(1)、礦車軸的改進

將礦車軸直徑改為80mm,從而使軸肩的高度增大為10mm。這就增大了內蓋與軸的作用面,同時適當增大軸肩圓角,使之在外力的作用下,抗疲勞和抗磨損的能力顯著增強,基本杜絕運行過程中軸肩變形的發生。

(2)、內蓋的改進

內蓋將厚度改成15mm,增大中間與軸承內圈接觸面,整體性較好,剛度和強度增加,不容易變形。

(3)、軸承固定裝置和外蓋的改進

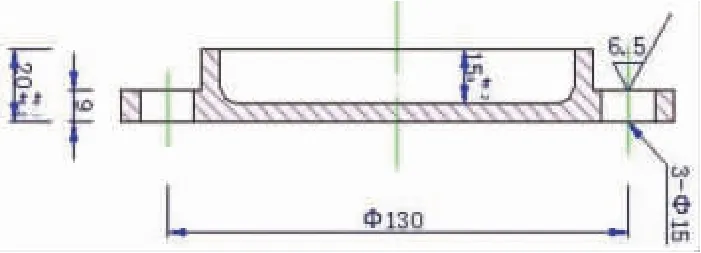

為了更好的固定礦車輪和軸承,將花藍螺母加固定銷結構更改成止動墊圈56加裝鎖緊螺母。因厚度較之前減少,車軸長度也相應變短(車軸總長720mm),裝配后距礦車輪外緣還有11mm,同時改進外蓋的結構,使之由之前的碗狀改成現在的平板型,這樣,裝配好后整個外蓋仍未超出礦車輪外緣,礦車偶有跳道也不會損壞內蓋,確保軸承密封良好。而且,固定外蓋的螺栓改進為M12×35,強度更大,其可靠性得以保證。

圖3 改進后的礦車輪外蓋

4.改進前后經濟效益分析

根據上述改進措施,里伍銅礦于2006年制造出樣車投入試運行,由于效果良好,于2007年開始逐步批量改造并投入生產運行,到2008年全部礦車按照新結構改造和更新完畢。實踐證實,改進后的礦車不但使用壽命大大延長,也大大提高了礦車在使用中的安全性能。在降低維修費用和增產增收方面效益非常可觀,據統計,每年為公司降低維修及生產成本60多萬元,增加產值400多萬元。以下是相關的具體統計數據:

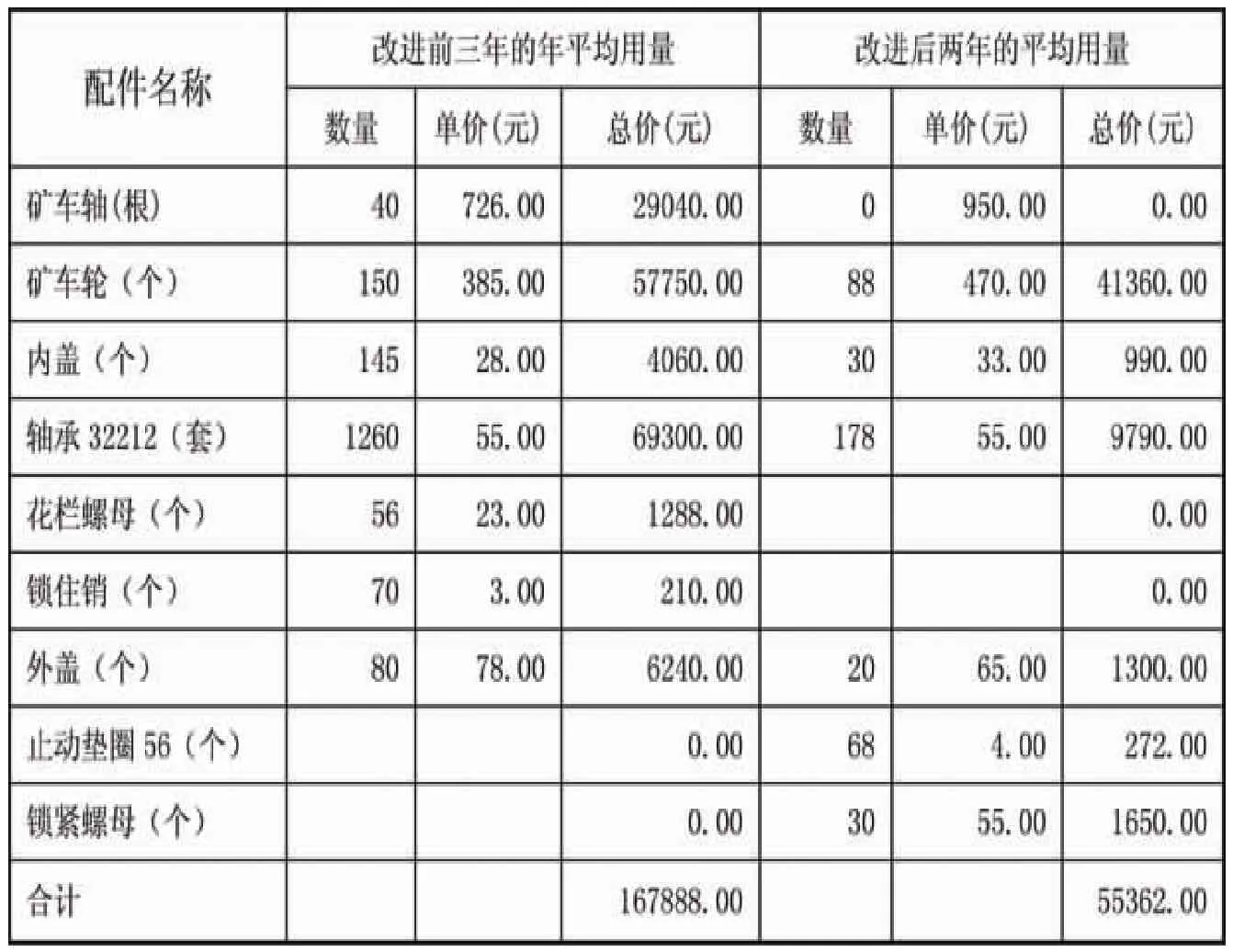

(1)、更換配件減少

礦車輪軸使用的主要配件有礦車軸、軸承、礦車輪,固定裝置和密封裝置,更改前三年年平均使用配件總價值為16.8萬元,更改后每年更換配件總價值為5.5萬元左右,節約11.3萬元(見表1近幾年配件里伍銅礦礦車主要配件使用情況統計表)。

改進前的礦車平均使用壽命為1.5年,改進后礦車平均使用壽命為2.8年,考慮部分礦車不能全天運行,如果按礦車平均運行率為80%計算,改進前每年需更換 (110/1.5)*0.8=58.7臺,改進后每年需更換(110/2.8)*0.8=31.4臺,每年節約資金(58.7-31.4)×0.9萬元/每臺=24.57萬元。

(2)、維修人工成本降低

之前運輸維修人員為13人,更改后,礦車維修量減少,人員縮減為9人,節省人工費4人×3萬元/人=12萬元。

雨季生產每年要請民工協助運輸礦石、修理礦車、維修人員加班所發生的費用約6萬元,改進后節省了這筆費用。

每年僅人工費節約近20萬元。

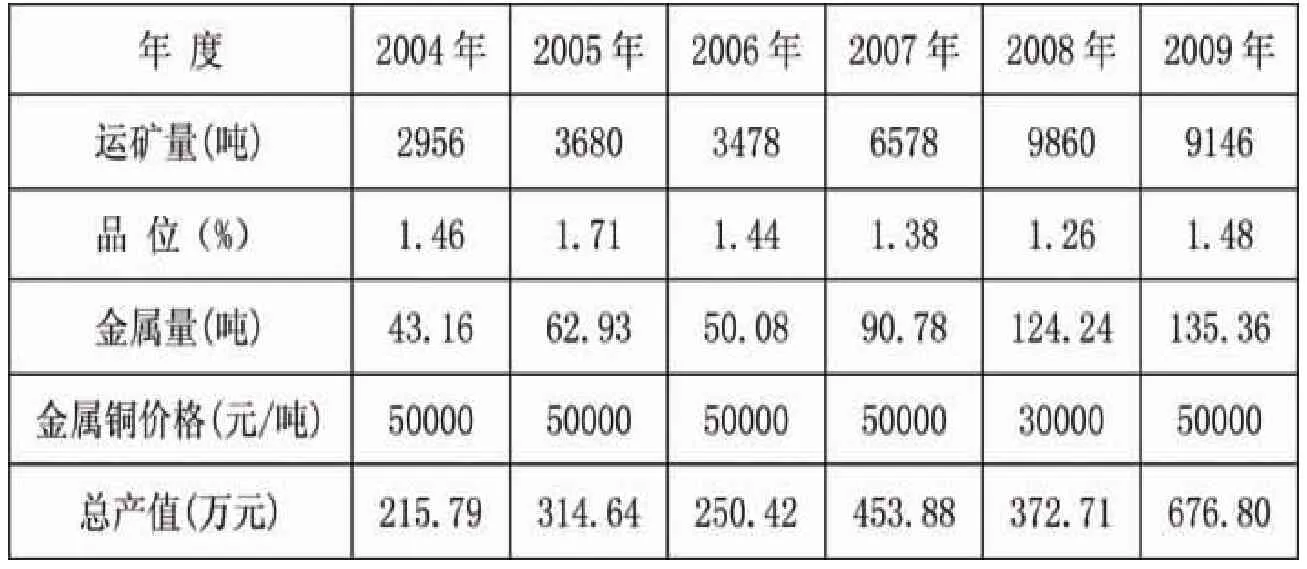

(3)、生產效率提高

檢驗固定密封裝置是否安全可靠并適應生產,主要看作業條件最差的雨季三個月的生產量(表2里伍銅礦近六年年雨季生產量統計表),從表中分析得知,從2007年度開始,雨季(6月16日~9月15日)產量開始上升,2009年給公司增加產值400多萬元。

表1 近幾年里伍銅礦礦車主要配件使用情況統計表

表2 里伍銅礦近六年雨季生產量統計表

結論

礦車屬于地下開采礦山實現礦石運輸的必備設備,在礦山企業中使用量非常大,里伍銅礦井下共有110多臺礦車同時投入生產,舊式礦車輪軸軸承固定和密封結構不合理,磨損嚴重,礦車淘汰快,特別是雨季生產期間,更換軸承數量大,耗時長,人工投入多,無法保證選廠礦石量的供給,致選礦廠經常處于停機狀態,產值低,成本高。改進后,礦車整體性能提高,安全可靠度增加,能滿足礦山生產需要,雨季期間更顯其優越性。若能將這項技術推廣運用到所有礦山企業,必將產生較大的經濟和社會效益。

[1]黎佩琨主編,《礦山運輸及提升》.冶金工業出版社,1984.

[2]東北工業學院等.《采掘機械》.中國工業出版社,1961.10.

[3]于金安,李安主編.《現代礦山采礦新工藝、新技術、新設備與強制性標準規范全書》.當代中國音像出版社,2003.11.

[4]于潤滄主編.《采礦工程師手冊》.冶金工業出版社,2009.3.

[5]邱宣懷主編.《機械設計》.高等教育出版社,1989.10第3版.