脈沖燃燒控制原理及其在燃氣回轉加熱爐上的應用

黨永平,付紹軍

(金堆城鉬業股份有限公司,陜西西安710077)

0 引言

脈沖燃燒系統是一種有別于傳統連續燃燒系統的一種先進的燃燒系統。由于燃燒器在脈沖控制下的火焰高速噴射形成熱量湍流,且助燃空氣流場穩定,較好解決了加熱爐內溫度場的分布均勻性問題,使得加熱爐內溫度分布較為均勻,避免了爐內局部區域的過燒現象,從而在一定程度上提高了產品質量的均勻性與穩定性。

采用脈沖控制方法,簡化了系統控制結構,從系統中移除了控制燃氣與燃燒空氣流量的比例調節閥,而直接取而代之以燃氣通斷電磁閥和燃燒空氣通斷電磁閥,利用電磁閥時域上的通斷來代替傳統比例調節閥使用模擬量控制閥門開度對流量的調節,大大增強了系統溫度調節范圍。克服了傳統的比例調節式燒嘴控制精度低的局限性,溫度場不均勻的弊端(當燒嘴氣流速度較低,很難形成均勻的溫度場)。而采用脈沖控制方式,不僅能形成均勻的溫度場,而且大大提高了加熱爐溫度控制的準確性與靈敏性。同時離散化的脈沖控制方法還簡化了燒嘴控制器與執行器(電磁閥)的接口,省去了輸出模塊的數模轉換(D/A)單元,方便了執行器的選型與安裝,在一定程度上實現了系統的即插即用,或者經過簡單的調試即可使用。

因此,燃燒系統的脈沖控制方式可以使得加熱爐的控制和操作變得更加容易,更加靈活,調節比例更大,溫度均勻性更好。采用合適的PID控制算法,可以使得溫度調節器的控制精度更高。因此選擇燃燒控制方式得當,在節能降耗上具有重要意義。正是基于以上優點,脈沖燃燒控制系統是當今加熱爐燃燒控制技術的主要發展方向。

1 脈沖燃燒控制原理

1.1 基本控制架構

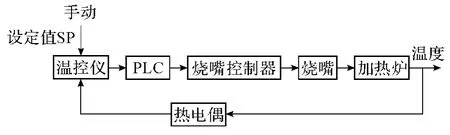

脈沖燃燒控制系統的基本控制架構如圖1所示。整個系統為一閉環控制系統,被控對象為燒嘴,受控量為溫度,檢測元件為熱電偶,設定值SP根據工藝需求,通過手動方式在溫控儀上調節。反饋信號通過安裝在爐膛適當位置的溫度檢測裝置(熱電偶)進行采集。

1.2 脈沖調制(PWM)基本原理

脈沖調制的基本原理,仍為傳統的PID調節控制。假定燃燒系統包含了N個加熱區域,每個加熱區域又包含了Ni個燃燒器,控制系統(PLC或者溫控儀)通過安裝在每個加熱區域的溫度傳感器(如熱電偶等)獲取該區域的溫度信號,進行A/D轉換,與設定值SPn進行比較,在控制器或PLC中(目前主流應用在溫度控制器中)利用其偏差按照系統設定的PID參數進行計算,輸出為能控制相應燒嘴燃燒時間的脈沖信號,傳送到燒嘴控制器中。燒嘴控制器根據接收到的脈沖信號,完成對其所控制燒嘴的燃燒控制動作。通常情況下,為了避免冗余控制產生節拍沖突,同一溫區所有燒嘴的燒嘴控制器采用同一路PLC輸出信號。

圖1 脈沖控制系統的基本控制架構

1.3 脈沖點火過程分析

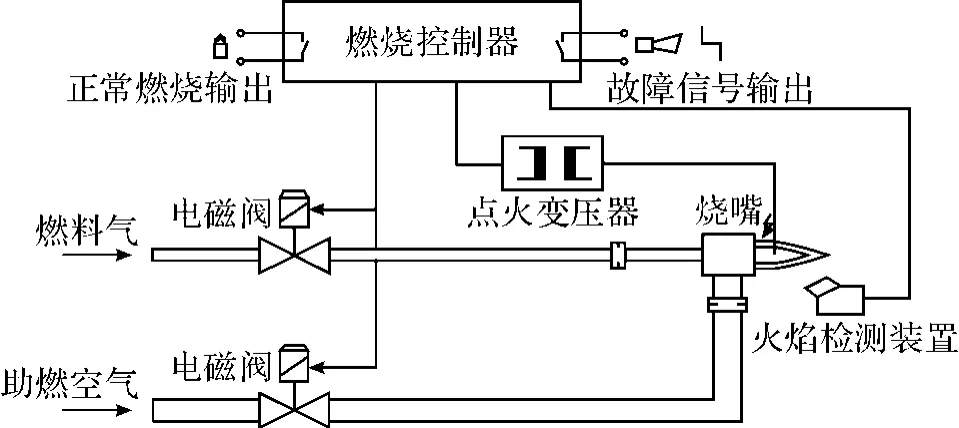

一般情況下,每個燒嘴都配有單獨的燒嘴控制器。燒嘴控制器接收到上位機(溫控儀或PLC)的脈沖控制信號后,完成對燒嘴的點火、熄滅或報警等控制。點火系統的典型配置可參考圖2所示。

圖2 燃燒控制器典型配置

上位機(溫控儀或PLC)輸出端送入燒嘴控制器高電平信號“1”,燒嘴控制器接到點火指令,點火變壓器工作,火花塞開始放電,同時燃氣電磁閥打開(助燃空氣電磁閥常開,保證溫度場的均勻性),隨之火焰檢測裝置(電極電離式或UV紫外線式)開始檢測火花,燒嘴控制器關閉點火變壓器,點火過程結束;當上位機(溫控儀或PLC)輸出端送入燒嘴控制器低電平信號“0”時,燒嘴控制器收到熄火指令,切斷主燃氣電磁閥(助燃空氣電磁閥常開),火焰熄滅。在點火過程中,如果由于各種原因,火焰檢測裝置無法檢測到火焰信號,點火過程持續一定時間(如10 s)后自動停止,關閉主燃氣電磁閥以及點火變壓器,發出報警信號送入PLC,送出故障報警信號給PLC。如果在燃燒過程中火焰熄滅,則燒嘴控制器發出點火指令給點火變壓器,點火變壓器嘗試一定次數(如3次)進行點火,如果點火失敗,則自動鎖閉燃氣電磁閥,并發出故障報警信號給上位機PLC。故障的復位一般是通過對燒嘴控制器重新上電或復位來實現,還可以通過外擴展開關單元(按鈕、繼電器觸點或者溫控儀觸點等)來實現。另外,點火控制回路與助燃空氣壓力繼電開關之間電氣互鎖,以保證有足夠的助燃空氣滿足充分燃燒條件,在助燃空氣不足時,自動安全鎖閉燃氣電磁閥,確保系統的安全性。

2 脈沖燃燒控制系統與比例式燃燒控制系統的主要區別

2.1 溫度控制原理不同

比例式燃燒控制系統,上位機仍采用溫控儀或者PLC來實現對各點的溫度控制。熱電偶測量溫度的毫伏信號送入溫度控制儀,經過濾波、放大、A/D轉換,然后與給定的值比較,得到一個偏差值后,按照預先設置PID算法進行運算,運算結果經D/A轉換,放大轉化為4~20 mA標準的控制信號,并將此信號傳送給電動執行器(或者風門控制器);電動執行器根據信號大小控制空氣蝶閥的開度,即助燃空氣的大小;助燃空氣的大小通過氣路傳遞給空-燃比例閥;空-燃比例閥自動調節燃氣量,使天然氣和空氣達到最佳空燃比,電動執行器和空-燃比例閥共同控制火焰大小來達到控制溫度的目的。

在比例式燃燒控制系統中,空-燃比的控制是最重要的。空-燃比由空-燃比例調節閥控制。空氣過剩系數的大小,直接影響天然氣燃燒的狀況及廢氣排放量。空氣過剩系數過小時,天然氣不能完全燃燒,因而天然氣消耗量增大;空氣過剩系數過大時,煙氣量增多,帶走的熱量也就增加,導致然氣消耗量也增大。

與脈沖控制系統相比,比例式燃燒控制系統利用空域上比例調節閥閥門開度的大小來實現溫度控制,而脈沖控制系統則采用電磁閥時域上的通斷來實現溫度控制。與其相對應,比例燃燒系統采用4~20 mA模擬信號作為控制輸出,而脈沖控制系統則采用離散的開關量控制。

2.2 系統硬件配置不同

基于2種不同的原理,其系統硬件配置也不盡相同。在溫控儀表的選擇上,脈沖控制系統要求溫控儀表必須具有脈沖信號輸出功能,而比例控制系統則要求儀表具有模擬量輸出功能。與此相對應,在執行器的選取上,脈沖控制系統在燃氣和助燃空氣管路上安裝的是開關電磁閥,而比例控制系統則安裝的是風門執行器配套以比例調節閥,用于控制燃氣與助燃空氣按比例(可手動設定)增加或者減少。

3 燃氣回轉加熱爐的脈沖燃燒控制

3.1 溫度分區及工藝要求

我分廠所用脈沖式燃氣回轉加熱爐,共有7個燃燒器,5個溫區,每區1個控溫點。其中I區和V區各有2個燃燒器,其它溫區各有1個燃燒器。根據工藝要求,5個溫度分區在物料還原階段有不同的溫度控制要求,溫度控制偏差不能超過±5℃。

3.2 控制系統硬件配置及相關設定

采用脈沖式燃燒控制系統,上位機PLC采用西門子S7-300系列可編程控制器CPU-314。溫控儀采用霍尼韋爾UDC3300通用型控制器。燃燒系統采用德國Kromschroder(霍科德)公司產品,燃燒控制器型號為IFS258,點火變壓器型號為TZI-5-15,開關電磁閥選用VG15R-02。

控制器PID參數設定參考經驗數值,同時考慮到系統滯后較小,P值選為40%,積分時間T選為180 s,D選為5 s。

3.3 應用效果

自投產以來,該燃燒系統一直運行穩定,故障率很低。同時,溫度控制精度較高,由于PID參數設置較為恰當,燃燒系統未出現超調和響應速度慢、振蕩等現象。最大偏差基本控制在±2℃以內,很好地滿足了工藝要求。從使用效果來看,物料還原較為充分,均勻性較好,這也反映了該種燃燒器燃燒室內溫度均勻性好。從燃料氣的燃燒利用率來看,通過對煙道氣中一氧化碳含量的分析,脈沖燃燒系統煙道氣中一氧化碳含量較低,特別是在達到工藝溫度后的熱動態平衡狀態該效果更為明顯。從爐管物理伸縮變形量上看,直徑1 m上下的爐管局部變形量微乎其微,再次客觀的驗證脈沖式燃燒系統溫度場的均勻性。

[1]有祥武,榮莉,馬慶云,等.時序脈沖控制系統在北臺廠退火爐上的應用[J].冶金自動化,1999,23(6):24-28.

[2]WS HJ-150燃燒器使用手冊.Kromschroder,Ger,2009.

[3]TJ015V2.6燃燒器使用手冊.Eclipse Combustion E-quipment,U.S.A,2009.

[4]楊福瑞.數字化脈沖燃燒控制技術在太鋼加熱爐上的應用[J].工業加熱,2007,6(5):48-50.