熔滲用多孔鉬骨架制備工藝研究

梁 靜,林小輝,李來平,王國棟,張 新

(西北有色金屬研究院,陜西西安710016)

0 前言

鉬銅合金是由鉬和銅組成的互不相溶的一種“假合金”,它既具備了銅優異的導電導熱性能,又具備了鉬的低熱膨脹系數和高強度,而且,其熱膨脹系數可以通過調節鉬/銅比例進行設計,因而,具有優異的熱學與電學性能。被廣泛應用在電觸頭、熱沉、電子封裝以及航天高溫材料等領域[1~4]。目前,上述領域的快速發展及新興產業的出現,如電動汽車行業,對鉬銅合金的需求量急劇增多,同時,對其質量也有了更高的要求。鉬銅合金目前主要的制備方法有粉末混合法、熔滲法、機械合金化、液相燒結法等,但發展較為成熟、使用最為廣泛的仍為熔滲法[5]。而作為銅熔滲的載體,鉬多孔骨架的性能參數,如孔隙形貌、燒結特性的控制等是決定熔滲過程的關鍵,也是影響鉬銅合金最終質量好壞的重要因素,因此,對多孔鉬骨架制備技術及性能的研究,是鉬銅材料研究中需要解決的關鍵問題。本文從制備鉬骨架的鉬粉選型入手,通過在其中添加不同比例的添加劑,采用不同的燒結工藝,制備了不同孔隙率的多孔鉬骨架,系統研究了制備及燒結過程中各因素如粉末粒度、燒結溫度等對熔滲用鉬銅合金鉬骨架孔隙形貌和性能的影響。

1 實驗方法

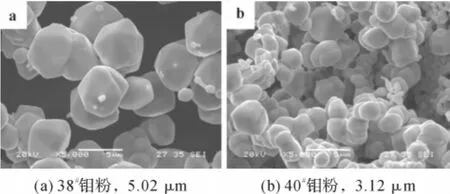

實驗采用的2種鉬粉的平均費氏粒度分別為3.12 μm和5.02 μm(以下分別以40#和38#表示)。粉末形貌如圖1所示。

圖1 實驗所用鉬粉形貌

在以上2種粒度的鉬粉中分別添加2%和4%的ON添加劑進行混合,混料時間2 h。將混合均勻的粉末在YD-300液壓壓力成型機上壓制成直徑為φ50,厚度不等的圓片。壓坯致密度采用限定壓坯厚度的方法進行控制,使壓坯初始致密度基本維持在40%~60%之間,波動不超過±2%。將壓制好的壓坯在不同溫度下氫氣氛保護進行燒結,燒結分別為1 550℃、1 650℃、1 750℃,保溫時間2 h,試樣隨爐冷卻,最終得到致密度約為50%~90%的多孔鉬骨架。采用JSM-6460型掃描電子顯微鏡對多孔鉬骨架的孔隙形貌進行觀察。

2 結果與討論

2.1 壓坯致密度與燒結體致密度的關系

圖2是壓坯致密度與不同溫度下燒結后鉬骨架致密度之間的關系。從圖中可以看出,多孔鉬骨架致密度隨壓坯致密度的增加呈現出線性增長,但當壓坯致密度較高時(如達到60%時),鉬骨架的燒結收縮量相對略有下降,下降量在0.5%~3%之間。粉末粒度對于燒結過程中鉬骨架致密化的影響非常明顯。當其他條件相同時,40#粉末(3.12 μm)坯體的燒結收縮量要明顯高于38#粉末(5.02 μm)坯體,收縮量提高約9.1%~14.6%。其中,隨著坯體致密度的增大,不同粒度坯體之間燒結收縮量的差距逐漸減小。通過該圖不同參數的變化,可以在已知壓坯初始致密度的前提下較為準確地預測不同工藝下燒結體的致密度。

圖2 不同燒結溫度下壓坯致密度與燒結體致密度的關系

2.2 燒結溫度對坯體燒結收縮量的影響

圖3所示是燒結溫度對38#粉末壓坯燒結收縮量的影響。當燒結溫度為1 550℃時,坯體的燒結收縮變化較小,致密度增加量約8%~10%,這表明對于鉬骨架的燒結,該燒結溫度過低。隨著燒結溫度升高到1 650℃,燒結體的致密度較壓坯提高了約16%~19%,與本次試驗的預期燒結收縮量基本相符(實驗初期預期燒結收縮為15%~20%),燒結溫度及保溫時間選擇合理。但當溫度為1 750℃時,坯體致密度增加量達到了21%~26%。鉬骨架致密度過高,不利于熔滲的進行。40#粉末在燒結過程中表現出與38#相同的變化趨勢,相同燒結溫度下,40#燒結體的致密度比38#燒結體平均高出7%~15%,并且隨燒結溫度的繼續升高,燒結體致密度的增加量趨于減小,特別是壓坯初始致密度較高時,燒結收縮變小。

圖3 燒結溫度對未添加添加劑的燒結體燒結收縮量的影響

2.3 添加劑含量對燒結體致密度的影響

圖4是添加劑含量對燒結體收縮變化量的影響。在燒結溫度一定時,添加劑含量對38#鉬骨架致密度的影響基本呈現出一個下降趨勢,但影響并不明顯,添加劑含量從0%增加到4%,燒結致密度的變化基本維持在0%~2%之間。而對于40#鉬骨架在添加2%時,致密度下降較明顯,比未添加時降低了5%左右,但隨添加量增大,燒結體致密度基本不變。所以,少量添加劑的添加對于燒結過程中鉬骨架致密度的提高影響很小。但從鉬骨架微觀形貌觀察可以看出,添加劑的加入對孔隙形貌會產生明顯影響(如圖6所示)。添加劑對鉬多孔骨架致密度影響不大的主要原因可能是因為添加劑在200~300℃左右開始揮發造孔,但隨著燒結溫度的進一步提高,添加劑揮發所產生的大量孔隙會隨著燒結過程的進行,如粉末顆粒間接觸面積增大,燒結頸的長大而大量消失,從而低溫下較高的孔隙率在高溫下降低到與未添加的燒結體相近的水平,對鉬骨架致密度的影響減小。

圖4 添加劑含量對1 550℃燒結體燒結收縮量的影響

2.4 不同致密度下燒結體孔隙形貌

2.4.1 不同致密度及添加劑含量燒結體的孔隙形貌

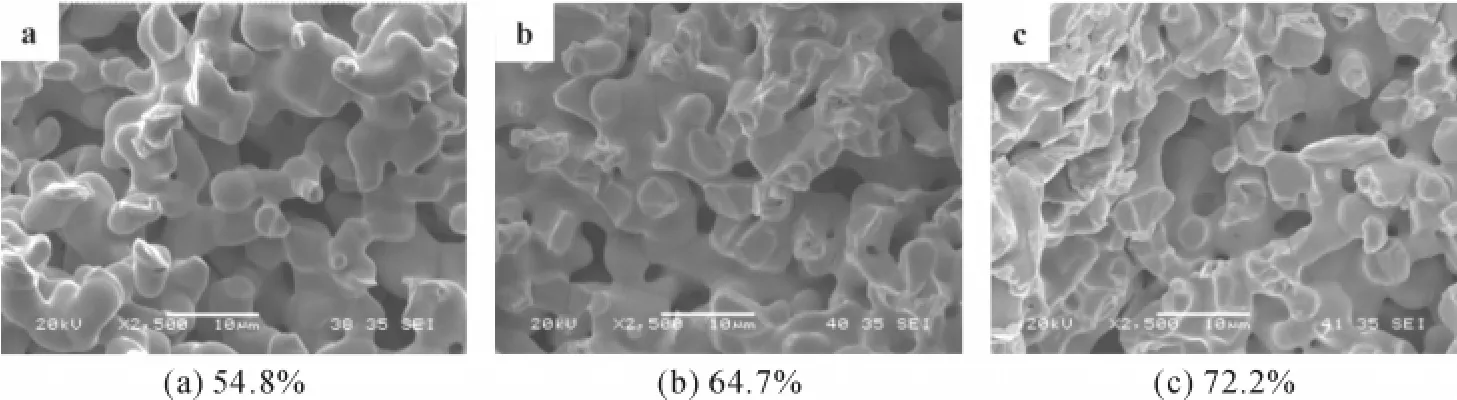

圖5為38#粉末壓坯在1 650℃燒結后的孔隙形貌。對照圖5中(a)、(b)、(c)圖可以看出,壓坯的初始致密度對燒結體孔隙結構的影響非常明顯。壓坯致密度為40%時,燒結體最終致密度為57.7% (圖5a),孔隙之間相互連接,貫通孔較多,斷裂方式主要以燒結顆粒之間的脫粘開裂為主,含有少量從顆粒中間撕裂形成的斷口。隨著燒結體致密度升高,孔隙率明顯降低,貫通孔大量減少,閉孔增多,斷口多以從顆粒中間撕裂斷裂為主。該種孔隙結構不利于熔滲,且封閉孔的存在會降低熔滲鉬銅合金的致密度,從而影響其電學及熱學性能等。添加了4%的添加劑后(圖6),38#粉末坯體在燒結過程中,形成了更多的貫通孔,內部孔隙特征明顯要比未含添加劑的燒結體孔隙更加平滑圓潤,燒結頸明顯,斷口也主要以燒結頸處顆粒接觸斷裂為主。孔隙結構的圓潤與平滑更利于熔滲金屬的流動,有利于熔滲進行。隨致密度增加,孔隙減少,但與未含添加劑的燒結體相比,其貫通孔隙仍然要更多一些。

圖5 38#粉末壓坯在1 650℃燒結后燒結體的孔隙形貌

圖6 38#粉末壓坯含4%添加劑在1 650℃燒結后燒結體的孔隙形貌

2.4.2 燒結溫度對燒結體孔隙形貌的影響

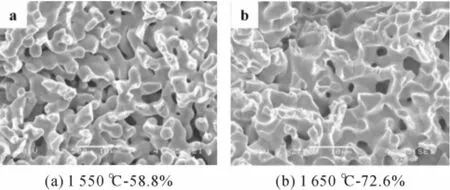

圖7 40#粉坯體不同燒結溫度燒結后的孔隙形貌(壓坯初始致密度40%±2%)

燒結溫度對多孔鉬骨架孔隙形貌的影響如圖7所示。在初始致密度相同的情況下,在1 550℃燒結時,由于燒結溫度較低,坯體收縮量小,內部含有大量孔隙,顆粒之間燒結頸初步形成,因此,斷裂多以顆粒之間燒結頸的開裂為主,燒結體強度較差,雖然大量貫通孔隙存在,且利用熔滲,但燒結體力學性能差,因此,會影響熔滲合金的強度。當燒結溫度提高到1 650℃時,燒結體明顯致密化,燒結頸通過遷移長大,使小孔隙大量消失,形成了更多閉孔,燒結體強度有所提高,斷口以撕裂型斷裂為主。

2.4.3 粉末粒度對燒結體孔隙形貌的影響

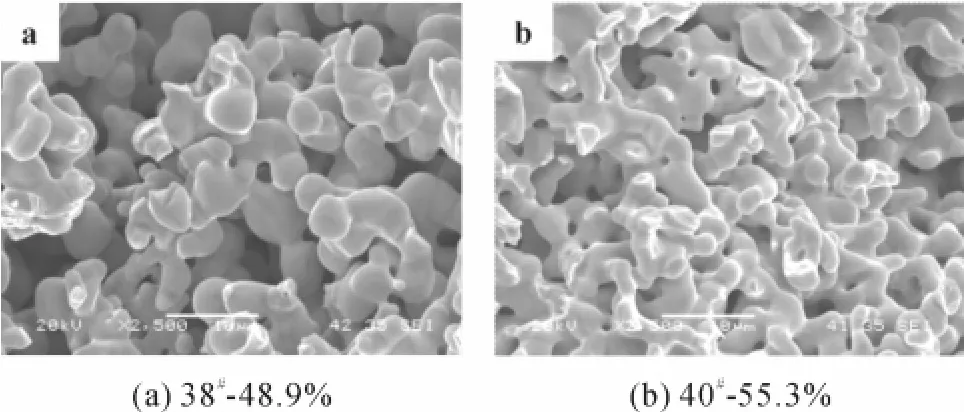

圖8 含添加劑4%的不同粒度坯體1 550℃燒結后的孔隙形貌(壓坯初始致密度40%)

圖8是鉬粉粒度對燒結體孔隙形貌的影響。38#燒結體由于粉末粒度較大,因此,在相同條件下燒結時,其內部含有大量的貫通孔隙,由于燒結溫度低,燒結體中仍然保持著粉末形貌,燒結頸初步形成,燒結體強度較差,但這種孔隙形貌及分布有利于熔滲的進行。40#燒結體粉末粒度小,在該溫度下燒結頸已經完全形成,開始出現致密化,但內部仍然存在較多孔隙,粉末顆粒之間的連接要明顯好于38#粉末燒結體。

2 結論

結合以上各因素對燒結體致密度的影響以及燒結體內部孔隙形貌可以得出:

(1)在一定燒結溫度范圍內,鉬粉壓坯的相對致密度與燒結后的多孔鉬骨架的相對致密度為近似的線性關系;在同樣燒結條件下,較細粉末的壓坯收縮更大一些;壓坯孔隙率較高時,在相同條件下其燒結收縮量更大。

(2)低含量的ON添加劑在較低溫度下完全揮發,少量添加劑可略微降低鉬骨架的燒結收縮量,但其對孔隙形貌的影響明顯,添加劑可以使鉬骨架內部孔隙平滑圓潤,有利于孔隙的控制及內部貫通孔的形成。

(3)隨著鉬骨架孔隙率的下降,閉孔逐漸增加;粉末顆粒均勻的鉬粉有利于形成較多的貫通孔隙,減少形成閉孔的數量。

[1]劉正春,王志法,黃國圣.金屬基電子封裝材料進展[J].兵器材料科學與工程,2001,24(2):49-53.

[2]王東輝,袁曉波,李中奎,等.鉬及鉬合金研究與應用進展[J].稀有金屬快報,2006,25:1-6.

[3]牟科強,鄺用庚.Mo-Cu材料的性能和應用[J].金屬功能材料,2002,9(3):26-29.

[4]李來平,林小輝,梁靜.鉬銅材料制備技術研究進展[J].中國鉬業.,2010,34(5):41-46.

[5]黃伯云,李成功,石力開,等.中國材料工程大典有色金屬材料工程(下)[M].北京:化學工業出版社,2006:62-63.