影響鉬粉篩分效率因素的分析

陳 成

(1.中南大學材料科學與工程學院,湖南長沙410083) (2.金堆城鉬業股份有限公司,陜西西安710100)

0 前言

將顆粒大小不同的混合物通過單層或多層振動篩篩分成若干個不同粒度級別的過程稱為篩分。自16世紀篩分機械出現以來,在篩分理論上分別提出了等厚篩分理論、概率篩分理論、強化篩分理論、低頻大振幅理論和馳張篩分理論,在應用研究上相繼推出了等厚篩、強化篩、高幅低頻篩、琴弦篩和弛張篩等篩分機,它們在各自的應用范圍內都取得了較好的效果。在冶金、選礦、建筑、化工、煤炭工業部門行業蓬勃發展的今天,對篩分設備、篩分工藝提出了更高的要求[1]。

在鉬粉的篩分過程中,使用高頻振動篩進行篩分作業,篩機通過振動電機帶動,使鉬粉在一定的運動軌跡下通過篩孔。經過分級篩分,有助于鉬粉團聚的打開、雜質的去除,使其粒度分布更加均勻,滿足后續加工要求,符合市場需求。

1 篩分機理和方法

1.1 篩分機理

鉬粉的篩分機理,主要是從不同類型篩分設備上鉬粉顆粒的運動軌跡來進行分析。用單顆粒物料跳動理論和粒群碰撞理論進行研究,大致可分為:鉬粉在直線振動篩、橢圓振動篩、旋振篩上的運動。振動篩面上的篩分進程是以概率論的原理為基礎的,物料顆粒的概率透篩理論實質上就是篩分的基本原理。

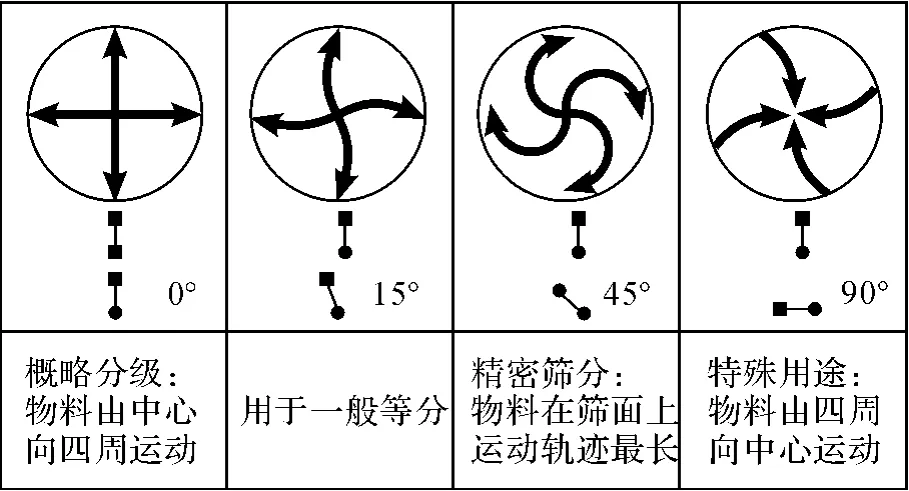

對鉬粉進行分級作業,其篩分機理為物料在篩面上的運動始終處于一種翻卷運動的狀態。如圖1所示調節上、下兩端的相位角,可以改變鉬粉顆粒在篩面上的運動軌跡。

鉬粉在篩面上的運動,既有宏觀運動、又有微觀運動,始終處于一種翻滾運動狀態。宏觀輸送運動軌跡近似于一條螺線,微觀翻滾運動軌跡近似于正(余)弦線。通過調節偏心塊間夾角,可改變鉬粉運動軌跡和狀態。當夾角為30°~45°之間時,鉬粉翻滾最激烈,即篩機處于最佳狀態,篩分效率最高[2]。

1.2 篩分方法

圖1 不同相位角下物料運動軌跡

篩分的方法一般有:等厚篩分法、概率篩分法、強化篩分法、低頻大振幅法和弛張篩分法。

針對鉬粉顆粒的運行軌跡,篩分的振動過程逐漸強化。即可通過提高篩機的振動參數,以取得較大的速度與加速度,從而提高生產能力和篩分效率。

1992年西德丁布呂德建立了物料群的碰撞模型,把多層物料分解成等質量顆粒單元,并假定顆粒之間是碰撞關系,即底層顆粒承受的運動速度按對心碰撞的條件逐層向上傳遞,這種理論拋開了拋擲強度Kr=3.3的臨界概念[1],更于實際情況相接近。

2 影響鉬粉篩分效率的主要因素

振動篩的篩分效率不僅對產品質量、一級品率有很大的影響,而且直接對鉬粉后續加工的加工效果有著重大的影響。因此,研究篩分效率的影響因素,對于提高產品質量十分重要。

2.1 鉬粉的性質對篩分效率的影響

在使用280目篩網對鉬粉進行篩分時往往會出現富集現象,即篩孔堵塞,有效篩分面積減少,降低了篩分效率。鉬粉的流動性、顆粒形貌及粒度分布組成等性質在使用大目數篩網進行篩分時對篩分效率的影響十分明顯。

2.1.1 鉬粉的粘附性與團聚

小粒度鉬粉顆粒易形成富集、搭橋現象,就是我們常說的鉬粉具有“粘附性”,這種類型的鉬粉在過篩時,易形成密實粘連的狀態從而堵塞篩孔,使透篩率降低;團聚是指鉬粉顆粒通過表面張力或固體的鍵橋作用形成更大的顆粒,即團聚體。團聚鉬粉的顆粒外觀不規則,嚴重影響透篩率及產品質量,立方體和球體的顆粒較片狀顆粒的鉬粉易于通過篩網[3]。

2.1.2 鉬粉的粒度分布組成

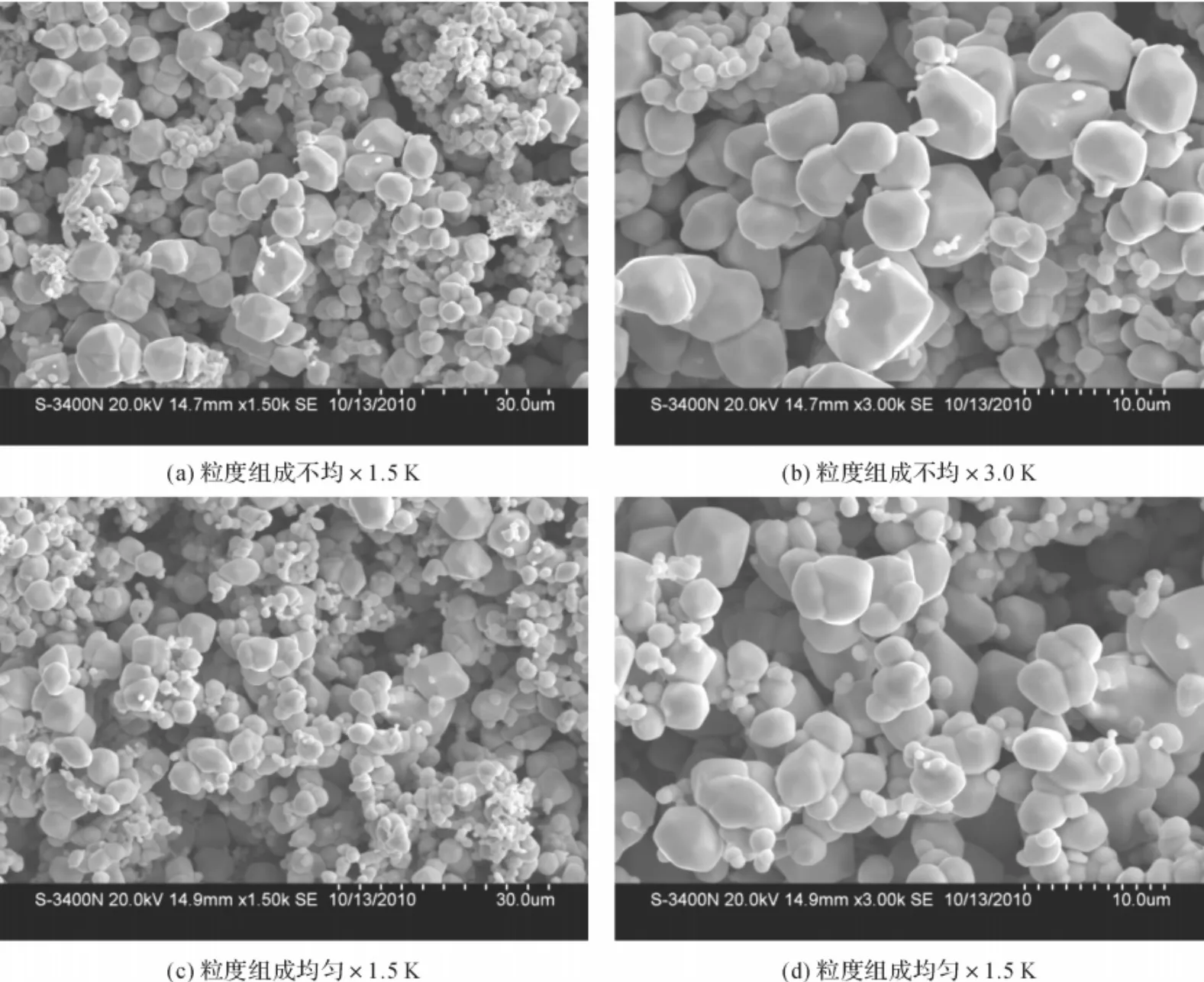

鉬粉的粒度組成與篩孔尺寸的比值稱為相對粒度,相對粒度越小,透篩率越高。圖2為2批不同批次鉬粉的電鏡照片。

圖2 鉬粉電鏡照片

圖2為2批鉬粉在不同倍數下的掃描電鏡照片,(c)、(d)為粒度組成均勻的鉬粉顆粒,通過照片可見顆粒分布均勻,顆粒度指數差異小,相對粒度小;(a)、(b)為粒度組成分布不均的鉬粉顆粒,松散密度小,密實粘連嚴重,易造成篩網堵塞,透篩率低。

2.2 設備參數對篩分效率的影響

2.2.1 篩面結構參數

鉬粉篩分效率取決于篩網的有效面積、篩面的材料以及篩孔尺寸。篩孔尺寸、有效的篩子面積(即篩孔面積與整個篩面面積之比)越大,則篩面的單位面積生產率和篩分效率愈高。

篩孔形狀也是決定透篩率的因素之一。圓形篩孔過篩的篩下物粒度較小,而長方形篩孔的有效篩面大,篩面質量輕,生產能力大,同時透過篩孔的鉬粉粒度大于透過名義尺寸相同的圓形和正方形篩孔的鉬粉粒度[3]。

2.2.2 振動篩的運動參數

振動篩的運動參數包括振頻、振幅、振動方向角等。振動電機的合理選取是影響篩分效果的關鍵因素之一,而激振力的大小是影響生產效率的關鍵因素。一般來說,對于粒度較大的鉬粉選用較大的振幅和較低的振頻;對于粒度較小的鉬粉選用較小的振幅和較高的振頻[4]。

振動方向角、甩塊夾角等都是從物料的運動軌跡考慮,90°的振動方向角,30°~45°的甩塊夾角最為符合鉬粉的篩分機理。另外,給料的均勻性對鉬粉的篩分過程影響也很大,若給料過多,會加重篩子的負荷,降低篩分效率,加快篩網破損頻率。

3 提高鉬粉篩分效率的途徑

3.1 改善鉬粉的性能

選用適當的還原工藝,使鉬粉的粒度分布均勻、加強粉末流動性,同時盡量避免團聚體鉬粉的產生,減少因篩孔堵塞造成篩分效率、篩分質量降低的情況。

為了使振動篩高效運行,必須嚴格按照操作規程精心操作,給料均勻、連續和適量,保證鉬粉沿整個篩面均勻分布,以利于細鉬粉的透篩,獲得較高的處理能力和篩分效率。振動篩以額定處理能力80%操作時,可得到最大的篩分效率(95%)。當負載增加時篩分效率下降;負載減小時,鉬粉顆粒易跳過篩面而使篩分效率下降[4]。

高速的振頻能防止篩孔堵塞,可提高小粒度鉬粉的篩分效率,但篩分大粒度鉬粉的時候,為加速分層和增快鉬粉沿篩面移動速度,應增大振幅,達到提高生產效率的目的[5]。

3.2 選用合適的篩分設備

根據鉬粉的過篩質量要求選用合適的篩分設備、提高鉬粉的篩分效率,關鍵在于為其沿篩面創造良好運動狀態的條件。鉬粉沿篩面的運動情況主要取決于振幅、振頻和運行軌跡的合理配合,選取適當的振動電機,在各項參數合理配合的前提下,增大篩網的有效面積或增加篩孔尺寸都能在一定程度上提高篩分質量、改善篩分效果。

通過篩分設備改善篩分效果的應從下面幾個方面入手:

(1)促使鉬粉顆粒迅速沿篩面移動,以提高生產效率;

(2)保證透過篩孔的細顆粒鉬粉與篩面有足夠的接觸機會;

(3)促使鉬粉強烈翻動,有助于其去向穿透;

(4)防止粗大鉬粉顆粒團聚,有助于細顆粒鉬粉通過;

3.2.1 篩分設備的選擇

篩分設備針對不同行業的需求可分為選礦、煤炭部門所需的礦用系列振動篩,化工行業需要的過濾系列振動篩等。選用適當規格的振動電機作為激振器的高頻振動篩可滿足精細篩分及篩分效率的要求。

考慮到工業化生產的高效、安全環保等要求,鉬粉篩分設備的選擇條件應包含以下幾點:

(1)篩分效率高、設計精巧耐用;

(2)換網容易、操作簡單、清洗方便;(3)網孔不堵塞、粉末不飛揚、可篩至500目或28 μm;

(4)雜質、粗料自動排出,可以連續作業;

(5)獨特網架設計,篩網使用時間長久,換網2人即可;

(6)體積小不占空間,移動方便。

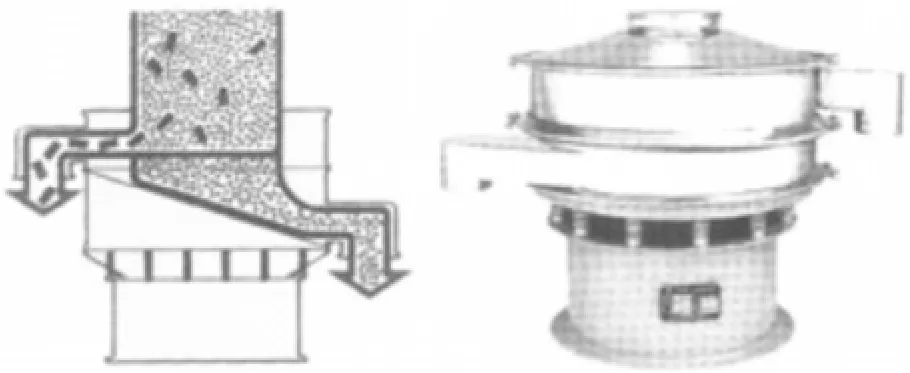

鉬粉屬稀有金屬粉末,可選用三元旋振篩作為鉬粉的主要篩分設備。該篩機由直立式電機作為激振源,振動源產生的三次元振動強大而平穩。電機上、下兩端安裝有偏心甩塊,將電機的旋轉運動轉變為水平、垂直、傾斜的三次元運動,再把這個運動傳遞給篩面。旋振篩的篩面運動是由平動和擺動運動所合成的一種空間復合運動,此復合運動軌跡是一條空間橢圓曲線,此曲線在水平面內投影為一個圓形,而在垂直面內投影為橢圓。

三元旋振篩有效的保證鉬粉篩分質量。整機、篩網壽命長,耗能少,維修便利、費用低;高效精確篩分,篩上物自動排放、機內無存料、網架結構無死角、篩網使用面積大,最大程度保證鉬粉純度,避免不同批次鉬粉的混雜。

篩機工作原理見圖3,上下偏心甩塊之間夾角可根據不同需要任意調節,鉬粉從篩機上端中心進入從邊緣排出。

圖3 鉬粉的分級篩分

3.2.2 篩分設備的改進

現階段使用的鉬粉篩分設備可滿足篩分環節的正常運行,但操作過程中難免會出現物料混雜、給料量不勻等情況,影響鉬粉篩分效率。此外,物料的飛揚易導致環境污染及回收率降低,在小粒度鉬粉或大目數篩網的篩分過程中會出現清網次數多、粘附堵網等情況,增加勞動強度,降低篩分效率。

我公司針對這種情況,應客戶要求引用2種新型的篩分設備進行篩分作業,提高篩分效率、降低勞動強度的同時有效改善物料飛揚的情況。

(1)高架振動篩

高架振動篩有效地提升篩分效率與篩分質量,降低勞動強度、改善工作環境。該設備分為上、中、下3部分,上部為加料系統,通過轉輪旋轉完成自動加料,其中振動器的震動頻次與風機轉輪的下料參數均可通過配電箱調節;中部通過激振器振動帶動篩機完成篩分工序。高架臺風機轉輪下料口與篩機的篩面之間由特制防塵罩連接,防止粉塵飛揚;下部放置鉬粉成品料倉,用來收集經過篩網分級篩分合格的鉬粉,高架臺側面料倉收集無法通過篩網的篩上物,下料口與篩上物料倉之間用軟連接完成連接下料。在篩分環節中可有效減少雜質摻入,提高篩分效率的同時也降低了人工消耗、避免物料飛揚。

(2)超聲波振動篩

為了在原有基礎上提升篩分效率與產品質量,最大程度減少篩網的堵塞情況,設計使用配合高架振動篩使用的超聲波振動篩(見圖4)。其工作原理為:附加在篩網上的超聲振動波(機械波),使超微細粉體接受巨大的超聲加速度,從而抑制粘附、摩擦、平降、楔入等堵網因素,提高篩分效率和清網效率。

超聲波振動篩減少清網時間,不產生彈跳球等輔助物對粉體的污染,可有效分解粘附物質,打開團聚鉬粉、減少篩上物,并可保持篩孔尺寸,延長篩網使用壽命,穩定篩分精度。

以出口美國的一種鉬粉規格產品為例,采用高架振動篩配備280目的超聲波振動篩,鉬粉的篩分成品率平均可達86.5%。篩分檢驗使用Ro-tap振實密度測試儀判定篩分質量,該儀器采用雙層篩網過篩的方法檢驗,第1層篩網為75 μm,第2層為63 μm,采集1 kg鉬粉樣品過篩,篩上比例之和低于5‰時視為檢驗合格。對該規格鉬粉產品經過篩分后采樣檢驗,檢測結果平均為1‰左右。篩分工藝的改進大大降低了員工勞動強度,減少了環境污染,提高了篩分效率及產品質量。

圖4 超聲振動篩

4 結語

選用合適的篩分設備、優化篩分工藝、規范化操作,在工藝允許的范圍內調節工藝參數改善鉬粉性能,可有效的提高鉬粉篩分效率。了解鉬粉篩分的機理與方法、掌握影響篩分效率的因素與規律,根據實際生產情況采取相應的措施,在保證篩分量的前提下,最大限度的提高篩分效率、保證鉬粉的一級品率,對于篩分工藝的優化、產品質量的提高具有重要意義。

[1]彭會清,曹釗,曹永丹.篩分機械與篩分機理研究的現狀及發展[J].礦山機械.2009[15]:105-109.

[2]邵忍平旋振篩的空間運動軌跡及物料運動規律研究[J].機械強度.1994[16]:40-46.

[3]方瑞.影響振動篩性能的因素與提高措施[J].上海造紙.2009[2]:27-31.

[4]張中元.提高振動篩處理能力的途徑[J].黃金.2000[7]:36-38.

[5]唐榮.關于提高振動篩工作效率的分析[J].云南冶金.1986:30-33.