MPS-89G磨煤機變加載系統改造分析

王鶯歌,俞 輝,吳 炬

(1.華能大連發電有限公司,遼寧 大連 116100;2.東北電網公司大連培訓中心,遼寧 大連 116023; 3.東北電力科學研究院有限公司,遼寧 沈陽 110006)

1 系統概況

某電廠鍋爐為引進英國B&W公司制造的亞臨界參數、一次中間再熱、單爐膛、平衡通風、固定排渣、自然循環汽包鍋爐,采用旋流燃燒器前后墻布置,設計燃用晉北煙煤,1998年投入生產運行。

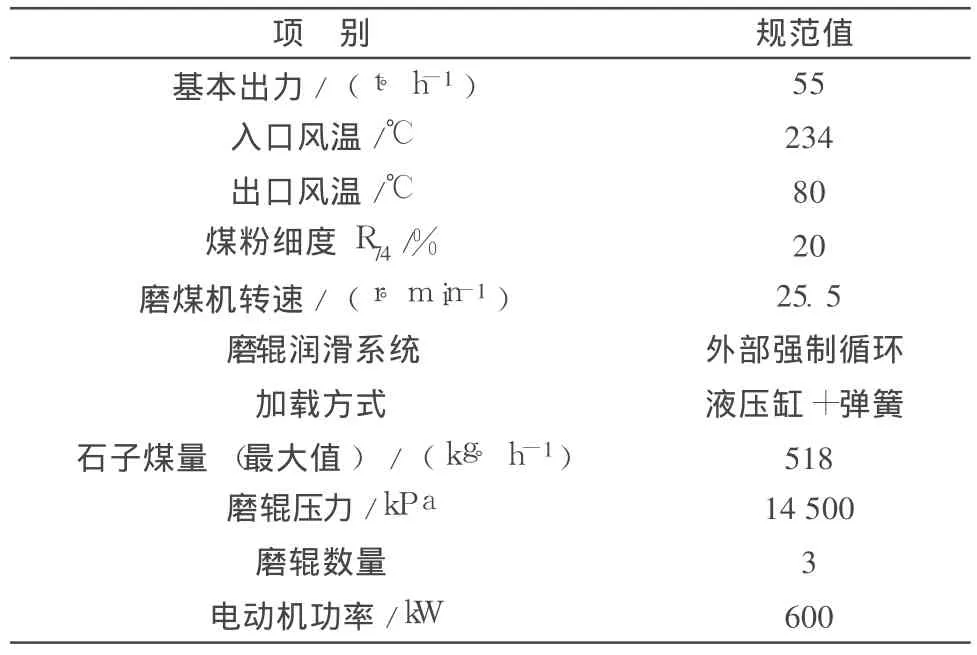

鍋爐采用正壓直吹式制粉系統,配備4臺美國巴威公司制造的MPS-89G型中速磨煤機。煤在磨煤機內研磨干燥,經煤粉管道直接送入燃燒器,每臺磨煤機出口有6根一次風管,與鍋爐同一層6只燃燒器連接,4臺磨煤機分別帶鍋爐4組24只燃燒器,每臺磨煤機為6只低NOx旋流燃燒器提供風粉。磨煤機主要性能參數見表1。

表1 磨煤機主要性能參數

MPS-89G型中速磨煤機采用定加載系統,裝在磨輥支架上的三角形支架為壓力框,可以垂直晃動。每臺磨煤機有18根彈簧,三角形壓力框每邊裝有6根彈簧,彈簧在壓力框和彈簧夾之間被壓縮,從而對磨輥施加壓力。在加載彈簧頂部的三角形框架是彈簧架,彈簧架每個角上連有一個加壓臂,與加壓拉桿端部的下拉孔相連,加壓拉桿與磨底部的液壓缸相連,液壓缸固定在基礎上。

磨煤機的3個液壓缸用來調整彈簧架的位置,改變彈簧的壓縮量,從而改變加載力。磨煤機運行時液壓缸壓力卸掉,可以減少液壓缸的維護。彈簧定加載系統允許磨輥隨著磨盤上的煤層厚度不規則晃動,并與其余磨煤機組件隔離開。

2 存在問題

2.1 電廠燃煤偏離設計煤種

2003年以來,煤炭價格大幅上漲,在市場上采購的電煤質量也在下降。由于采購煤質差,電廠燃煤偏離設計煤種,給機組安全經濟運行帶來了嚴重威脅,對磨煤機的煤種適應性提出了更高的要求。

2.2 原定加載系統存在缺陷

MPS-89G型磨煤機采用傳統的彈簧定加載方式(見圖1),主要通過外部液壓缸調節上部加載架位置進行調整。此種方式磨輥上彈簧加載力一定,實際工作中存在以下缺陷。

a.操作性差

煤粉細度的調整只能通過調節磨出口分離擋板的開度來實現,現入爐煤種變化很大,每天爬到磨煤機上部進行操作十分不便,且具有危險性。

b.可靠性差

由于磨煤機的磨輥加載力不能進行自動調整,限制了磨煤機性能的發揮,煤量低時磨煤機振動很大,長時間振動對磨本身造成一定損壞,檢修周期縮短。

c.適應性差

磨煤機的磨輥加載力不能根據入口原煤量的變化進行自動調整,研磨HGI指數較低的煤種能力差,針對電廠入爐煤種多變的情況適應性很差。

d.經濟性差

實際運行中,在不同給煤量下加載力一定,低煤量時磨煤機電耗高,磨煤機達不到經濟運行的最佳效果。磨煤機研磨能力差,一直不能保證入爐煤粉細度為經濟細度,不利于鍋爐燃燒,進而降低灰渣含碳量而提高機組運行經濟性。

3 改造內容

改造MPS-89G磨煤機加載系統利用了原有機械式加載系統的主要部件,如加載架、彈簧架等。保留的彈簧仍然承擔著大部分的工作負荷,當實際載荷與彈簧預加載荷出現差別時,液壓部件工作并調整作用于研磨部件上的實際載荷。這樣的設計將最低程度地減少系統磨損,提高系統可用率,減少維護要求。

改造后的磨煤機液壓加載系統包括一個中心泵站、每臺磨煤機配備單獨的就地閥門站、交互連接的液壓油管路、閥門及PLC智能控制系統。根據每臺磨煤機入口原煤量的不同,液壓加載系統將通過改變液壓缸活塞上部壓力來調節輥輪加載力,原加載液壓缸的機械限位裝置僅用于限制輥輪加載力范圍。

經過改造,磨煤機加載方式變為液壓自動變加載方式(見圖2),磨煤機的磨輥加載力可以根據入口原煤量的變化進行自動調整。在給煤率較低時,磨煤機加載力較小,防止磨煤機發生振動;在給煤率較高時,磨煤機加載力較大,可以保證磨煤機出力。

4 改造試驗數據分析

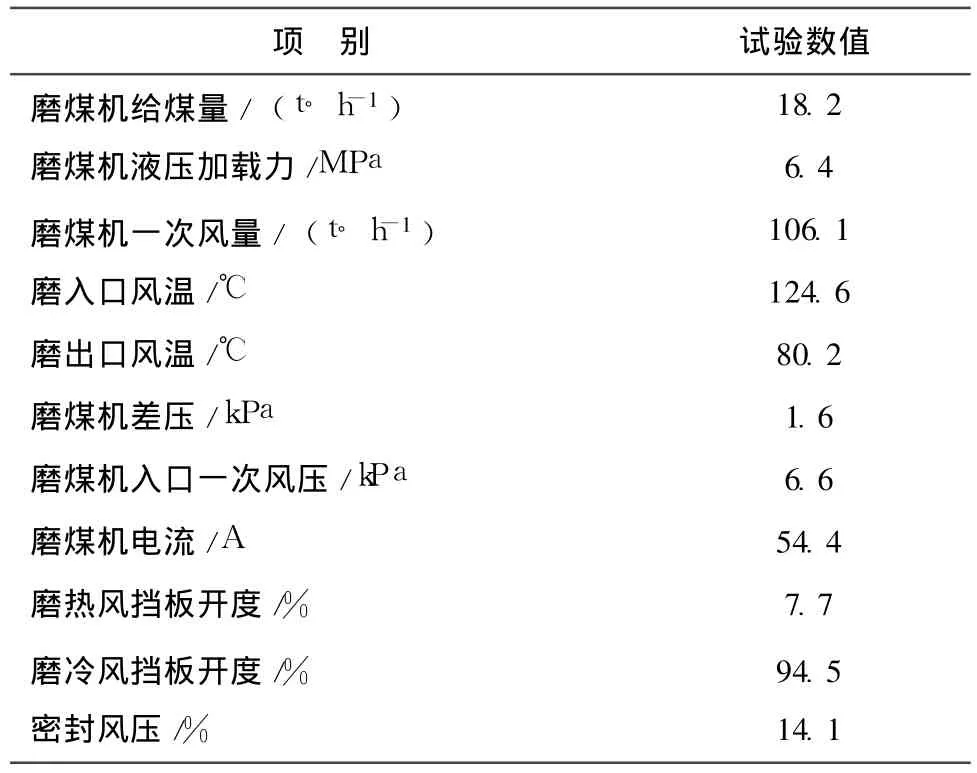

4.1 磨煤機最小出力試驗

液壓加載系統改造后進行了磨煤機最小出力試驗,試驗期間逐漸減小給煤量,并控制磨煤機進出口溫度及磨碗壓差保持正常,具體數據見表2。試驗期間給煤量降至18 t/h左右,維持30min,液壓加載力降至6.4 MPa,期間參數穩定,未發生磨煤機振動。試驗期間平均給煤量為18.2 t/h。

表2 磨煤機最小出力試驗數據匯總

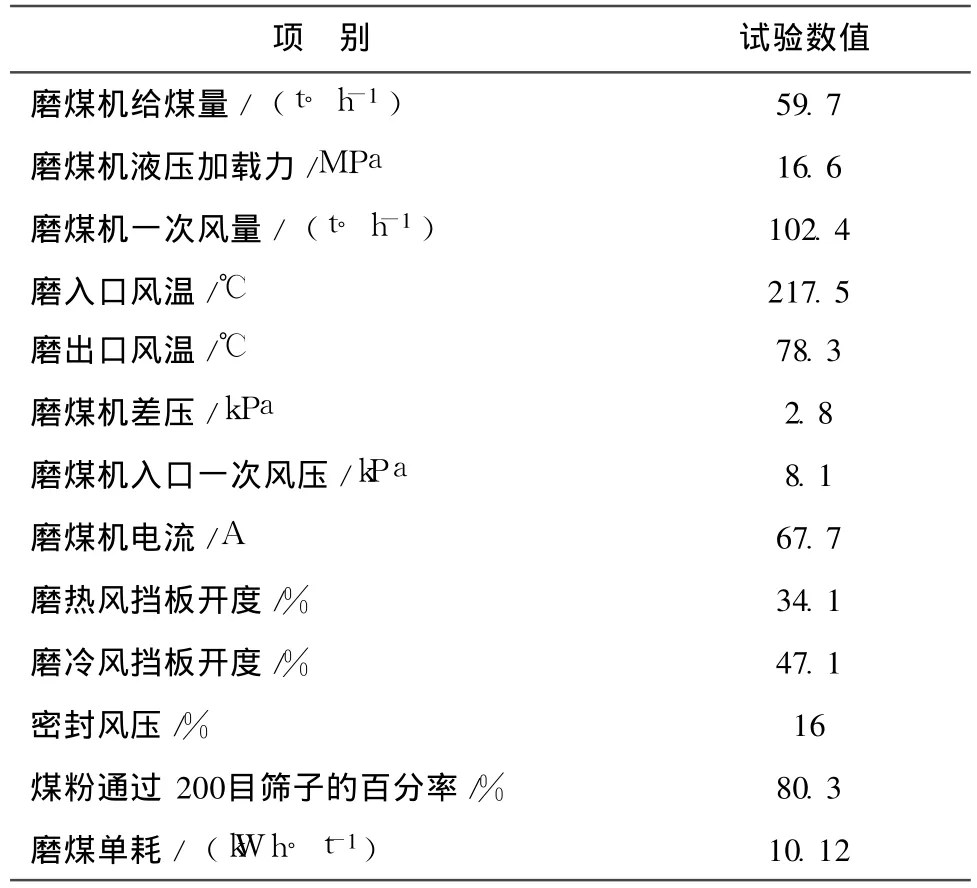

4.2 磨煤機最大出力試驗

液壓加載系統改造后進行了磨煤機最大出力試驗,試驗期間逐漸增大給煤量,并控制磨煤機進出口溫度及磨碗壓差保持正常,待參數穩定后運行1 h,并在磨煤機出口粉管進行煤粉等速取樣分析,試驗結果見表3。

表3 磨煤機最大出力試驗數據

變加載改造后磨煤機最大出力為59.7 t/h,達到58.8 t/h的計算磨煤機最大出力,超過機組運行初期定加載條件下的最大出力值55 t/h;試驗期間煤粉細度200目篩子的通過率為80.3%,磨煤單耗為10.12 kWh/t,石子煤量未突然大量增加,磨煤機各項參數正常。

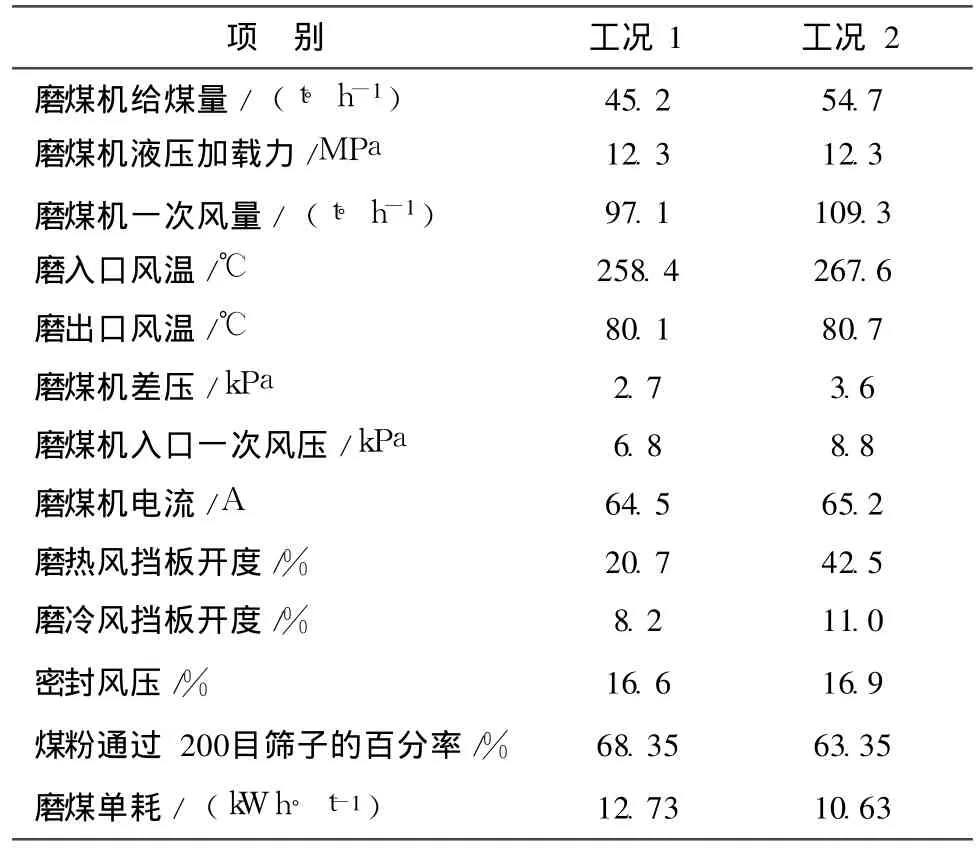

4.3 磨煤機定加載力性能試驗

變加載改造后進行了磨煤機定加載力性能試驗,根據前期運行數據加載力定為12.3 MPa。試驗期間風量投自動運行,給煤調整至手動方式,給煤量分別調至45 t/h和55 t/h,在2種工況下進行磨煤機性能試驗,在磨煤機出口粉管對煤粉進行等速取樣,并進行細度分析,試驗結果見表4。磨煤機在45 t/h和55 t/h2種工況下的煤粉細度分別為68.35%和63.35%,均低于80%的設計煤粉細度,磨煤單耗分別為12.73 kWh/t和10.63 kWh/t。

4.4 磨煤機變加載力性能試驗

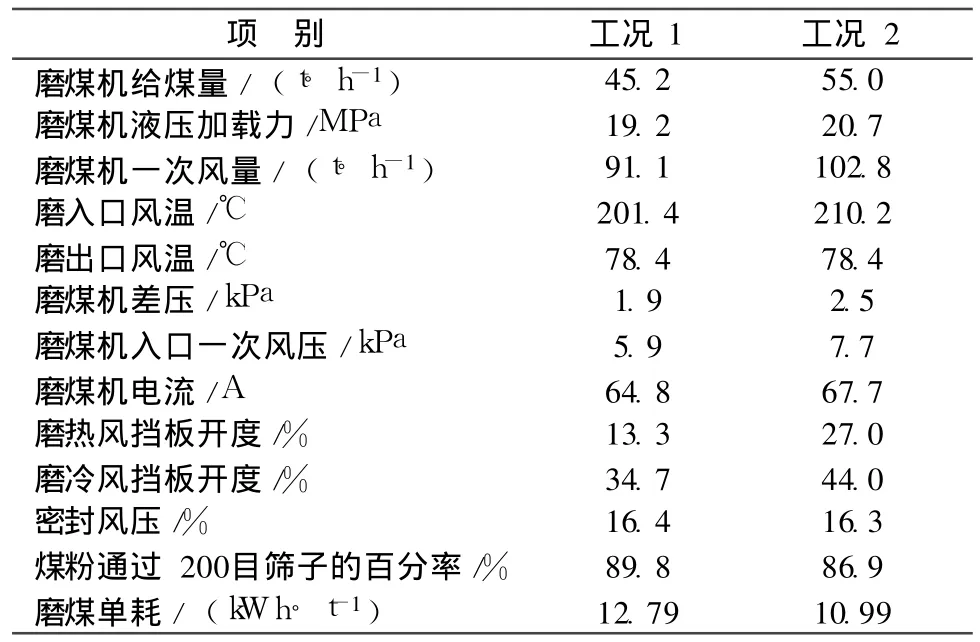

a.原設計加載力曲線方式下性能試驗

試驗期間,在磨煤機上按照原設計液壓加載力曲線進行測試,原曲線最大加載力達到20.7 MPa。試驗結果見表5,磨煤機在原加載力曲線變加載運行條件下,在45 t/h和55 t/h2種工況下的煤粉細度分別為89.8%和86.9%,均高于80%的設計煤粉細度,磨煤單耗分別為12.79 kWh/t和10.99 kWh/t。

表4 磨煤機定載工況試驗數據

表5 磨煤機按原加載力曲線運行性能試驗數據

表6 磨煤機按修正加載力曲線運行性能試驗數據

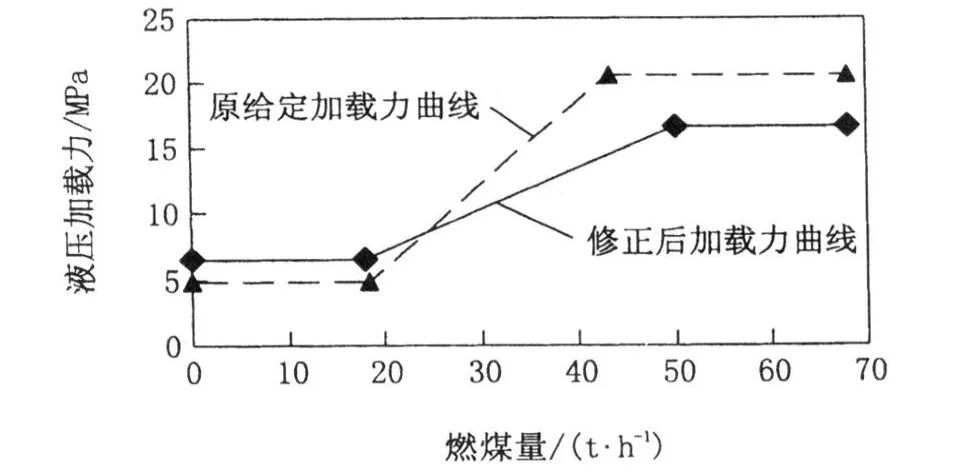

b.加載力曲線的修改

修改后的液壓加載力曲線如圖3所示。由于磨煤機在原設計加載曲線下運行期間,煤粉細度達到89.8%和86.9%,高于80%的設計煤粉細度,磨煤機液壓加載力偏大,為使磨煤機實現經濟運行,降低磨煤單耗,對磨煤機液壓加載力曲線進行了調整。修改后的液壓加載力曲線將最大加載力由20.7 MPa降至16.6 MPa,最小加載力由4.8 MPa升至6.8MPa,最大加載力的拐點給煤量由42 t/h增至50 t/h。

圖3 磨煤機液壓加載力曲線

c.修改后加載力曲線方式下性能試驗

液壓加載力曲線修改后磨煤機性能試驗在A、D2臺磨煤機上進行,試驗分為55 t/h、45 t/h及35 t/h3種工況,試驗數據見表6。

加載力曲線調整后,A磨煤機在55 t/h、45 t/ h和35 t/h 3種工況下的煤粉細度分別為81.8%、79.2%和81.1%,基本滿足80%的設計煤粉細度要求,磨煤單耗分別為10.81 kWh/t、12.48 kWh/t和15.28 kWh/t;3種工況下的煤粉細度分別為70.6%、71.7%和73.9%,略低于設計煤粉細度,磨煤單耗分別為10.73 kWh/t、13.12 kWh/t和15.63 kWh/t。2臺磨煤機在修改后的液壓加載力下運行,煤粉細度基本能夠滿足運行要求。

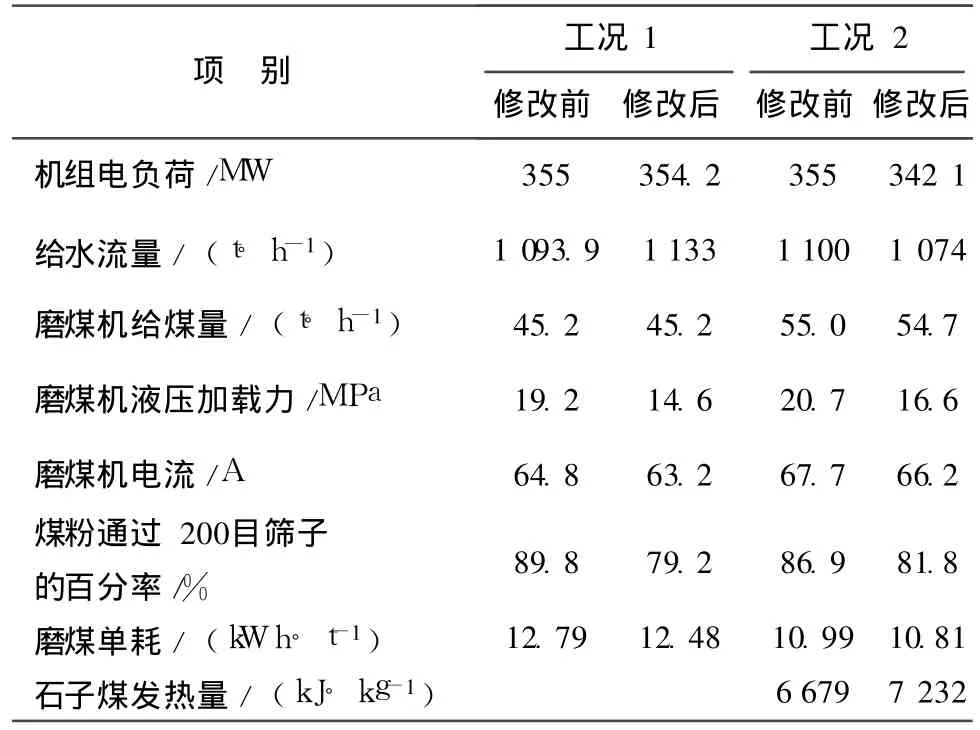

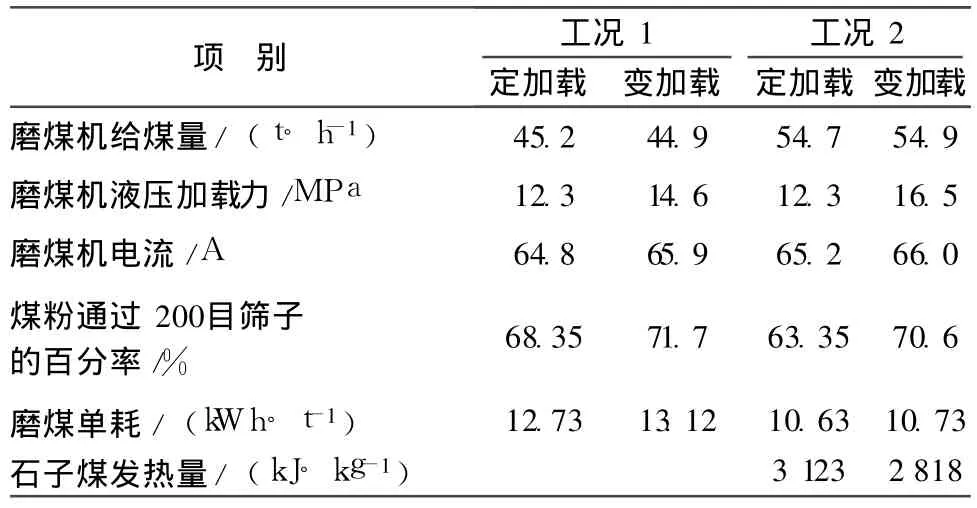

4.5 加載力曲線修改前后數據對比

表7為磨煤機在加載力曲線修改前后同工況條件下的數據對比。由表7可見,磨煤機加載力曲線修改后,在正常運行煤量下,液壓加載力降低,煤粉細度200目篩子的通過率稍有降低,磨煤機電流下降,磨煤單耗降低,石子煤發熱量稍有增加。表明液壓加載力曲線修改后,在保證煤粉細度的前提下,磨煤單耗降低,使磨煤機達到經濟運行的最佳效果。

表7 磨煤機加載力曲線修改前后試驗數據對比

4.6 變加載與定加載性能試驗數據對比

對磨煤機上定加載力與變加載力2種運行條件下的試驗數據進行對比,數據見表8。與定加載相比,采用變加載系統后在正常運行煤量下,加載力得到一定的提高,煤粉細度提高,磨煤機電流、磨煤單耗變化不大,石子煤發熱量、排放量降低,顆粒變小且更加均勻,充分表明增大加載力后,磨煤機研磨能力提高,增強了磨煤機對不同煤種的適應性。煤粉細度更細有利于鍋爐燃燒,能降低灰渣的含碳量,提高機組運行經濟性。

表8 磨煤機變加載力與定加載力性能試驗數據對比

5 結論

MPS-89G磨煤機進行改造后,由彈簧定加載方式改造為變加載方式,并進行了一系列試驗,對試驗結果分析如下。

a.可靠性提高。變加載后磨煤機的最小出力降低,最大出力提高,磨煤機的出煤量范圍加大。明顯消除了磨煤機低負荷運行時的振動,提高了磨煤機的使用壽命。

b.適應性提高。在目前煤種多變的情況下,磨煤機改造為變加載后,可研磨HGI指數較低的煤種,增強了磨煤機對不同煤種的適應性。

c.經濟性提高。磨煤機改造為變加載后,增強了磨煤機的研磨能力,使煤粉細度更細,有利于鍋爐燃燒,降低灰渣的含碳量,提高機組運行經濟性。修改液壓加載力曲線后,在保證煤粉細度的前提下,磨煤單耗有效降低,實現了經濟運行的最佳效果。

d.操作性提高。磨煤機改造為變加載后,煤粉細度不再只靠磨出口分離擋板的開度來調整,主要靠變加載系統自動實現,操作方便、安全。

[1] 岳峻峰,黃 磊,陳華桂.MPS磨煤機工作特性試驗研究[J].熱能動力工程,2005,20(1):65-68.

[2] 安普亮.ZGM113G型中速磨煤機的應用[J].發電設備, 2008,22(2):168-171.