高寒地區(qū)的冬季施工焊接質(zhì)量管控

騰志勇,鄭福民

(1.國華呼倫貝爾發(fā)電有限公司,內(nèi)蒙古 呼倫貝爾 021025; 2.東北電力科學研究院有限公司,遼寧 沈陽 110006)

內(nèi)蒙古國華呼倫貝爾發(fā)電有限公司總規(guī)劃建設6臺600 MW超臨界直接空冷機組,首期工程建設為2臺600 MW超臨界機組,2010年雙機投產(chǎn)發(fā)電。

呼倫貝爾市位居歐亞大陸中緯度偏高地帶,冬季月平均溫度-26.2℃;最低氣溫-43.6℃。為了不影響施工進度,有些焊接工作必須在冬季進行。研究冬季施工影響焊接質(zhì)量的不利因素及采取有效管控措施是保證冬季施工焊接質(zhì)量的關鍵。

1 影響冬季施工焊接質(zhì)量的不利因素

1.1 環(huán)境溫度低

a.環(huán)境溫度低、熔池冷卻速度快,導致焊縫硬度增加,改變焊縫金相組織,降低焊縫的沖擊韌性。

b.環(huán)境溫度低會使熔敷金屬冷卻速度加快,導致熔敷金屬中的氫不能有效逸出,增加焊縫的冷裂敏感性,易產(chǎn)生冷裂紋缺陷。

c.低溫環(huán)境下使焊口的預熱效果變差,保持焊縫層間溫度困難。

d.環(huán)境溫度低會使焊工操作困難,影響焊口合格率。

1.2 施工單位沒有在高寒地區(qū)冬季施工經(jīng)驗

兩家施工單位都沒有在高寒地區(qū)安裝機組的業(yè)績。對低溫環(huán)境下進行焊接作業(yè)帶來的困難認識不足。在制定措施及執(zhí)行過程中難免存在偏差,如果冬季焊接工藝制定出來后不符合現(xiàn)場實際情況或實施后效果不好,將會直接影響到焊接質(zhì)量,為機組的安全、穩(wěn)定運行埋下隱患。

1.3 國內(nèi)沒有成熟的冬季焊接施工經(jīng)驗可以借鑒

在冬季施工開始前,對當?shù)氐膬杉译姀S進行了調(diào)研。一家電廠二期工程為2臺600MW亞臨界機組,3、4號機組都在11月份完成了廠房采暖封閉工作。封閉后鍋爐廠房內(nèi)溫度能達到0℃左右,施工過程中只要采取一些簡單的措施,環(huán)境溫度就能滿足焊接作業(yè)的要求。另一家為熱電廠,新建的2臺200MW供熱機組,施工工期短,建設速度快,在冬季施工前已經(jīng)完成了廠房封閉且受熱面焊接工作基本結束,不存在冬季施工問題。

因此,沒有成功的經(jīng)驗可以借鑒學習的情況下,只能依據(jù)對規(guī)程的理解制定施工方案。

2 冬季焊接施工采取的主要措施

2.1 對環(huán)境溫度的要求

允許進行焊接操作的最低環(huán)境溫度因鋼材類別不同分別為:A-Ⅰ為-10℃;A-Ⅱ、A-Ⅲ、B-Ⅰ類為0℃;B-Ⅱ、B-Ⅲ為5℃;C類不作規(guī)定。

“環(huán)境溫度”具體是指焊口周圍的小環(huán)境溫度還是指防護棚內(nèi)的溫度,規(guī)程上并沒有明確的規(guī)定。如果將環(huán)境溫度規(guī)定為棚內(nèi)溫度會存在以下問題。

a.溫度計的懸掛位置不一定能反映出焊接環(huán)境的真實溫度。

b.鋼管的實際溫度有可能低于保溫棚內(nèi)溫度。由于棚內(nèi)溫度與棚外相差太大,并且不可能將整根鋼管都罩在棚內(nèi),在熱傳導的作用下,鋼管的實際溫度低于棚內(nèi)溫度。

因此將“環(huán)境溫度”規(guī)定為焊口周圍600~800 mm的范圍內(nèi)較為合適。

2.2 保證環(huán)境溫度的措施

使用腳手架搭設防風棚,里面采用防火苫布,外面搭設棉苫布。棚內(nèi)放置大功率的暖風機來提高環(huán)境溫度,見圖1。

圖1 焊接時搭設的防護棚

2.3 特殊情況下的焊前預熱要求

a.在0℃及以下低溫下,壁厚不小于6mm的耐熱鋼管、管件和厚度不小于34 mm的板件焊接時,預熱溫度可按規(guī)定值提高30~50℃。

b.在-10℃及以下低溫下,壁厚小于6mm的耐熱鋼管及壁厚大于15 mm的碳素鋼管焊接時應適當預熱。

實際證明,當環(huán)境溫度低于鋼材的允許焊接溫度時,根據(jù)不同類別的鋼材,只要進行適當預熱,或將預熱溫度提高30~50℃,能夠保證焊接質(zhì)量。

2.4 焊口組對的要求

如果借用錘擊、倒鏈強拉、千斤項等外力進行強力對口,會在焊后產(chǎn)生非常大的殘余應力,導致焊縫提前失效。如在點焊后撤除強制器具,在后續(xù)的焊接過程中就可能導致焊縫產(chǎn)生裂紋。尤其是管子在低溫下,沖擊韌性降低,更容易發(fā)生上述問題。因此,在施工過程中禁止采用任何借助外力的方式進行焊口的組對。

圖2 焊前預熱

2.5 預熱措施

a.所有焊口都應采用熱處理設備進行預熱,并輔以火焰加熱。熱處理設備在焊接及焊縫冷卻過程中一直進行伴熱,用以保證層間溫度及冷卻速度不要太快,見圖2。

b.焊口下方鋪設腳手板,腳手板上面鋪上一層石棉布,用來擋風和防止發(fā)生火災事故。

c.焊后及時采用保溫棉對焊口及兩側300 mm進行包裹,以避免焊口冷卻速度過快產(chǎn)生裂紋缺陷。

d.焊口附近區(qū)域加設爐片或暖風機,并隨焊接位置的改變相應移動,確保焊口附近的小環(huán)境溫度滿足要求。

e.加強根焊縫的檢查,并及時進行次層焊接,焊口如無特殊原因應一次焊接完成,防止產(chǎn)生冷裂紋。

3 焊接過程的質(zhì)量管控

保證冬季焊接質(zhì)量的關鍵在于過程的管控,尤其是對焊口附近溫度的監(jiān)測更是整個工作的重心。為保證焊接過程中焊口附近的溫度及預熱符合要求且可控、在控,采取如下措施。

a.冬季施工措施制定審批后,要求參建單位組織施工人員進行學習,強調(diào)做好冬季施工措施的必要性和重要性,使施工人員了解了冬季施工的具體工作和要求。

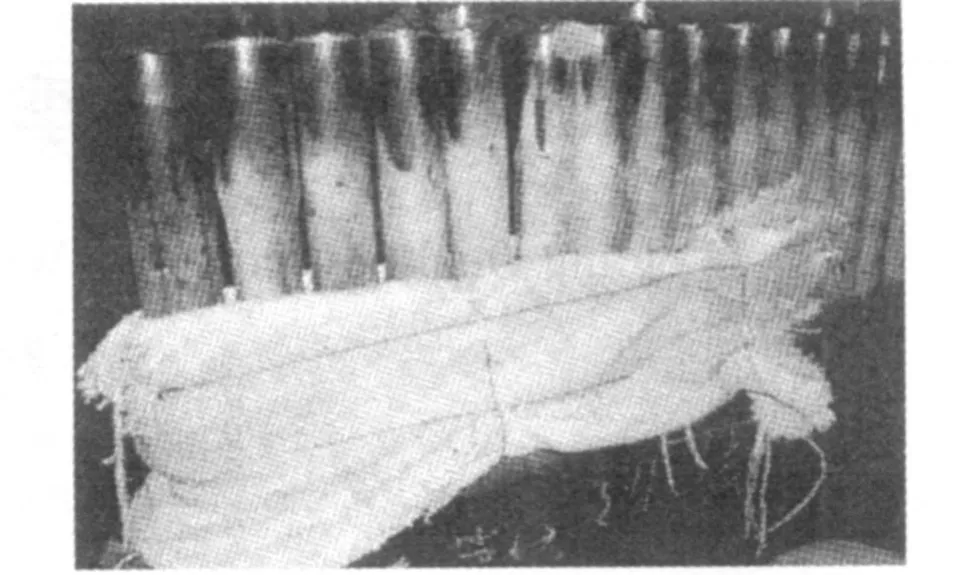

b.在采取搭防護棚、用電熱片和暖風器提高環(huán)境溫度的同時,加強了對焊口位置的溫度監(jiān)測,環(huán)境溫度達到要求而焊口處溫度低同樣不允許進行焊接工作,見圖3。

圖3 實測管口溫度

c.要求施工單位的焊接工地每天安排專人在焊接前對各施工作業(yè)點進行溫度測量并做好記錄,確認施焊溫度符合要求并簽字確認后方可進行焊接工作。溫度測量記錄一式兩份,一份掛在焊接防護棚內(nèi),便于檢查,一份在每天下班前上報工程部存檔。

d.工程部鍋爐、金屬專業(yè)和監(jiān)理人員每天對各個施工作業(yè)點進行檢查,每周組織參建單位對現(xiàn)場的冬季施工措施的執(zhí)行情況進行專項檢查,以便及時發(fā)現(xiàn)問題及時解決。

4 冬季施工焊口的檢驗

為保證機組投產(chǎn)后能安全、穩(wěn)定運行,對冬季施工的焊口進行了有計劃的檢驗工作。

a.對1號爐分隔屏的全部焊口和低溫再熱器的部分安裝焊口進行了復檢,共檢查分隔屏焊口2345道(UT),低溫再熱器焊口216道(RT)、390道(UT)、390道(MT),均未發(fā)現(xiàn)裂紋及疑似裂紋的缺陷存在。復檢比例約為冬季施工焊口總數(shù)的15%。?

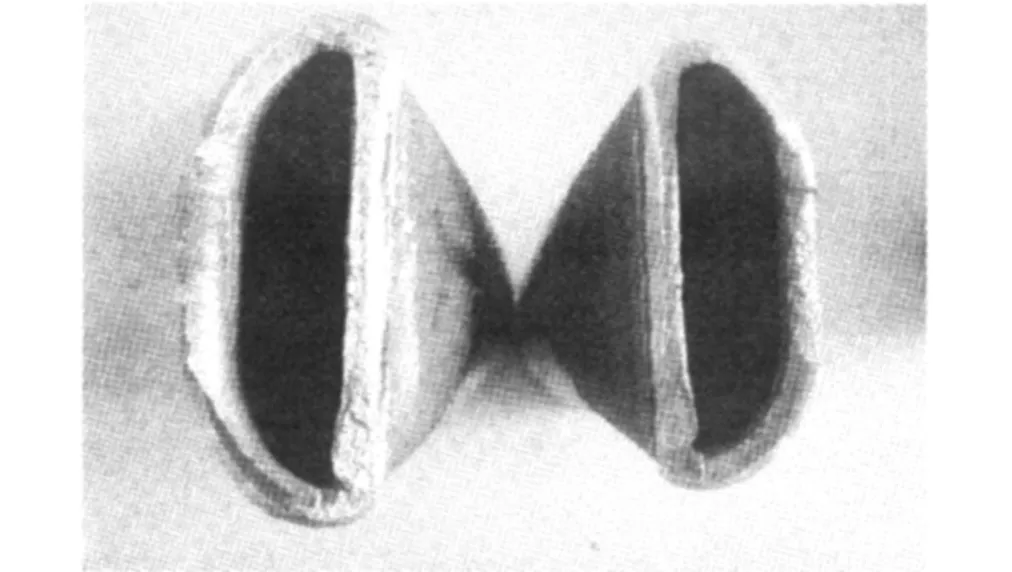

圖4 低溫再熱器焊口斷面

圖5 焊縫金相組織

b.對1、2號爐低溫再熱器焊口隨機抽取了6根試樣進行折斷試驗,未見缺陷,見圖4。

c.對1號爐分隔屏冬季施工焊口(T91)進行了金相組織檢驗,金相組織為回火馬氏體,見圖5。

5 結論

a.呼倫貝爾發(fā)電有限公司1號機組于2010年11月20日通過168 h試運,2號機組于2010年12月1日通過168 h試運轉入商業(yè)運行,目前未出現(xiàn)冬季施工焊口泄漏問題,說明冬季施工焊口管控措施可靠、有效。

b.規(guī)程中對于“環(huán)境溫度”的概念較為模糊,如單純將保溫棚內(nèi)溫度視為“環(huán)境溫度”將無法保證焊接質(zhì)量。“環(huán)境溫度”應定義為施焊部件800mm范圍內(nèi),尤其是焊口兩側300 mm內(nèi)的溫度。

c.對冬施的管控重點應放在焊口的預熱上面,這樣更有利于保證焊接質(zhì)量。

d.采用電加熱片對施焊部位進行預熱,并結合大功率暖風器來提高保溫棚內(nèi)溫度的方法,效果較好。

[1] 楊建平.火力發(fā)電廠焊接技術規(guī)程[M].北京:中國電力出版社,2004.

[2] 李益民.火力發(fā)電廠金屬技術監(jiān)督規(guī)程[M].北京:中國電力出版社,2009.