國產200MW汽輪機組真空低故障診斷及治理

付 強,杜利軍

(撫順發電有限責任公司,遼寧 撫順 113008)

1 機組概況

撫順發電有限責任公司現有2臺一次中間再熱、單軸、三抽冷凝式200 MW汽輪機,機組采用閉式循環水系統。在同樣運行條件下,1號汽輪機真空比2號機低3~4 kPa,真空降低不僅使機組功率下降及熱經濟性降低(真空度變化1%,煤耗率變化1.6~1.8 g/kWh),還會使汽輪機反動度增加,引起軸向推力變化,影響機組安全。針對1號機組真空低的原因,從多方面進行了調查、試驗、分析,對試驗結果逐一剖析,查到了真空低的原因,并提出了綜合治理的建議。

2 測量及儀器儀表

壓力采用0.2級壓力變送器測量,溫度采用專用E型熱電偶測量,所有安裝的熱電偶和變送器的信號全部接至分散式數據采集器,其他參數利用現場指示值。

3 試驗分析

3.1 空氣冷卻區

由凝汽器空氣冷卻區抽出來的蒸汽及空氣混合物溫度高低是衡量空氣冷卻區質量的重要指標。如果混合物溫度高,說明空氣冷卻區工作不正常(水管臟、結垢或汽側擋板不嚴),會加大抽氣器的負擔,漏入真空系統的空氣不能及時抽出,影響傳熱,增大端差。

通過理論計算蒸汽及空氣混合物溫度約35℃,而實測空氣管表面溫度為40℃,內部溫度會更高。診斷結果表明:蒸汽及空氣混合物溫度偏高,空氣區工作不正常,對真空有較大影響。

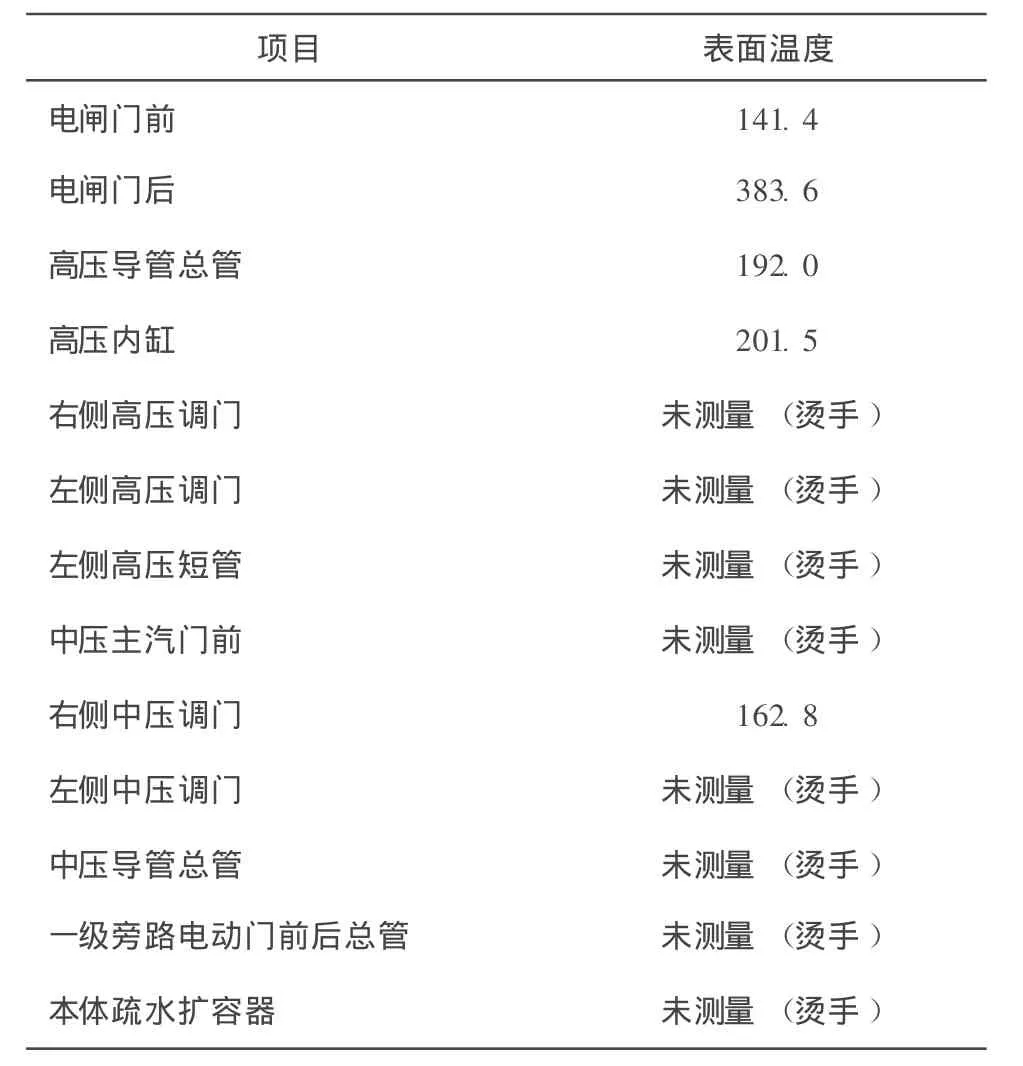

3.2 凝汽器熱負荷

凝汽器熱負荷的大小對機組真空也有一定影響,在相同的循環水量及入口水溫下,凝汽器熱負荷增大,使得機組真空降低。機組疏水擴容器的汽測接至凝汽器喉部,水側接至凝汽器熱水井。測量本體疏水擴容器表面溫度達348.4℃,檢查機組疏水門發現多處疏放水門不嚴,主要的內漏閥門見表1。高品能的蒸汽不做功而進入疏水擴容器,不但使機組經濟性降低,同時增大凝汽器熱負荷。當冷卻水水量滿足不了該熱負荷的需求時,必然使機組真空降低。診斷結果表明:凝汽器熱負荷增大,對機組真空有較大影響。

表1 疏放水閥門內漏清單℃

3.3 射水抽氣器工作水溫

射水抽氣器工作水溫應盡量接近20℃,因為水溫過高,對應該溫度的水汽化壓力也增大,從而限制了真空的提高。測量射水抽氣器工作水溫為37.8℃,偏離工作水溫17.8℃,使射水抽氣器效率大大降低,影響機組真空。診斷結果表明:射水抽氣器工作水溫偏高,對機組真空有很大影響。

3.4 循環水泵運行方式

循環水泵“一大一小”運行方式,在機組負荷152 MW時,真空為90.0 kPa。改為“兩臺大泵”運行方式,在機組負荷150 MW時,真空為90.8 kPa,提高0.8 kPa。診斷結果表明:循環水泵“一大一小”運行方式不合理,滿足不了凝汽器冷卻要求,應采用“兩臺大泵”的運行方式。

3.5 機組真空嚴密性

真空系統嚴密性好壞,對機組真空影響很大。大量空氣從負壓系統漏入,影響凝汽器內的換熱條件,使真空降低。真空嚴密性試驗,當1臺射水泵運行、1臺停止時,關閉運行射水泵的空氣電動門并校嚴,機組真空下降速度為1.6 kPa/min。診斷結果表明:機組真空嚴密性為1.6 kPa/min超過部頒合格標準,使機組真空降低。

3.6 射水泵運行方式

分別采用1臺與2臺射水泵運行方式,真空變化不大,因此采用1臺射水泵運行方式。

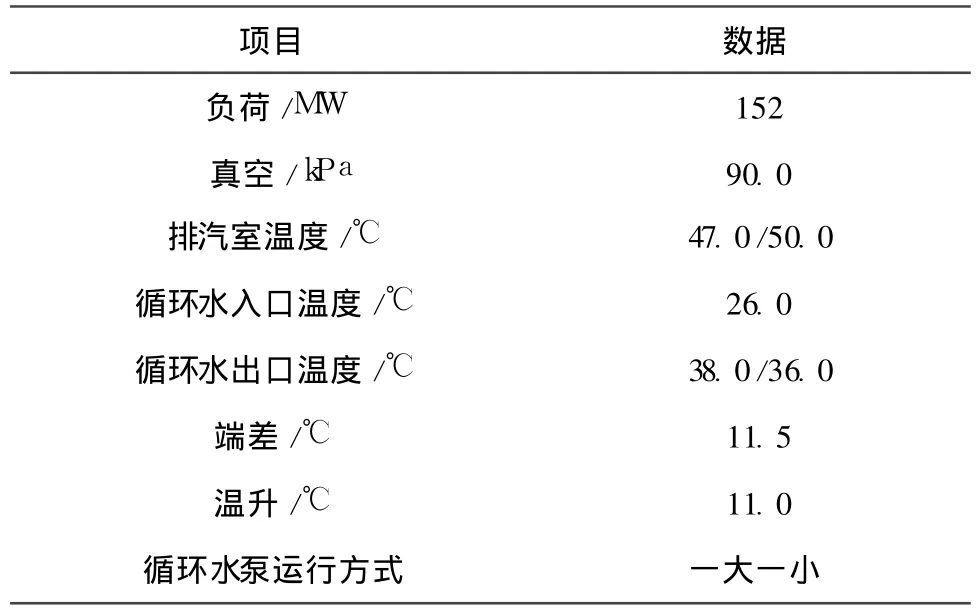

3.7 凝汽器端差、溫升(見表2)

a.冷卻水溫升。冷卻水溫升與循環水量的關系,當排入凝汽器的蒸汽量一定時,若凝汽器中冷卻水溫升較高,則說明冷卻水水量不足,從而引起真空降低。冷卻水溫升與熱負荷的關系,當冷卻水水量一定時,進入凝汽器的熱負荷增加,冷卻水水量滿足不了該熱負荷的需求時,冷卻水的溫升升高。從表2可知,冷卻水溫升為11.0℃,比正常時高3.0℃左右(正常時溫升為8~10℃)。診斷結果表明:該機組一大一小循環水泵運行時,循環水量不足,影響機組真空約0.8 kPa。

表2 凝汽器端差、溫升

b.凝汽器端差。凝汽器端差增大,會使排汽溫度升高,真空降低。端差與冷卻水溫度、凝汽器單位冷卻面積的蒸汽負荷、銅管表面的清潔度及凝汽器內積聚的空氣量等因素有關。對汽側,當凝汽器內積聚空氣量時,由于空氣附著在銅管表面形成空氣膜,傳熱系數降低而使端差增大;對水側,凝汽器銅管表面結垢或臟污均會使傳熱系數降低而使端差增大。從表2可知,凝汽器端差為11.5℃(正常時端差為4~6℃),端差比正常時高5.5℃。診斷結果表明:凝汽器端差不正常,影響機組真空約1.6 kPa。

3.8 軸封供汽壓力調整

軸封供汽壓力大小,對機組真空有一定的影響。當機組低壓側的軸封間隙偏大,而軸封的供汽壓力較低時。大量空氣會從軸端漏入凝汽器,使真空降低。試驗時逐漸提高軸封供汽壓力,提高到低壓側的冒汽封剛剛冒汽為止,機組真空沒有變化。診斷結果表明;現運行的軸封供汽壓力大小是合適的,對機組真空沒有影響。

3.9 軸加負壓調整

軸加負壓大小對機組真空有一定的影響。軸加負壓過大,漏入凝汽器的空氣增多,機組真空降低。試驗時調整軸加負壓稍稍增大,真空降低,另外軸封回汽至1號低加進汽管的閥門、管道切除或加堵板,消除誤操作對真空下降的隱患。診斷結果表明:軸加微正壓運行是比較合適的,對真空沒有影響。

3.10 真空測量

真空測量裝置布置不合理。1、2號凝汽器真空變送器位置低于取壓點,不符合測量要求,真空測量管內易積水,使DCS內真空顯示值較正常值低約1.3 kPa。

鍋爐輔助控制盤真空表精度低,不宜作為考核指標。

3.11 射水池排氣散熱孔

射水池排氣散熱孔面積偏小,影響射水池水中的熱量排除,影響射水泵工作效率。參照2號機組解決,必要時增加散熱口。

3.12 排污回收水

排污回收水引進冷卻水塔池,管口距離循環水泵入口處不足3m,溫度較塔池水溫高約4℃。進入塔池的排污回收水溫度高,管道布置不合理,使循環泵入口水溫升高,影響機組真空。

3.13 冷卻水塔

水塔配水槽及附近堆積雜物,影響水塔通風冷卻面積,使冷卻水塔效率降低。

4 初步調整結果

對循環水泵運行方式及射水池水溫的調整,使機組真空提高2 kPa,調整試驗結果見表3。

5 問題及解決措施

1號機組真空低有多方面原因,針對查找到的原因,提出了解決措施,通過綜合治理機組真空有提高的空間。

a.至本體疏水擴容器的閥門內漏(測筒體外皮溫度約348.4℃,即疏水擴容器熱負荷過大)。現階段關嚴各閥門(包括一、二次閥門),停機時對各內漏閥門進行研門處理或更換,整定電動閥門極限。

b.1號凝汽器空氣管溫度過高(管壁外皮溫度40.0℃)。檢查1號凝汽器空氣冷卻區抽空氣管是否工作正常。

c.射水池工作水溫度高(測試水溫達37.8℃)。對射水池采取連續或間斷換水降溫措施,保持射水池工作水溫不超過26.0℃,溫度由37.8℃降至24.7℃,相應凝汽器真空提高約1 kPa,當射水池換水滿足不了要求時,加裝風扇強制冷卻。

d.循環水泵運行方式不合理。目前,循環水泵“一大一小”運行方式滿足不了凝汽器冷卻要求,應采用“兩臺大泵”運行方式,凝汽器真空提高約1 kPa。

e.凝汽器端差大、循環水溫升高、冷卻水質差。對凝汽器換熱管清潔治理,采用高壓射流清洗或高壓水沖洗,膠球清洗系統治理,保證其投入率和收球率。

f.真空嚴密性不合格。機組停運后,進行凝汽器高位上水找漏。

g.進入塔池的排污回收水溫高,管道布置不合理,使循環泵入口水溫升高。排污回收水溫較塔池水溫高約4℃,管口距離循環水泵入口處不足3 m,應將排污回收水引入水塔配水槽或引入塔池時遠離循環水泵入口處。

h.控制室內的凝汽器真空測量裝置布置不合理。1、2號凝汽器真空變送器位置低于取壓點,不符合測量要求,真空測量管內易積水,使DCS內真空顯示值較正常值低約1.3 kPa。鍋爐輔助控制盤真空表精度低,不宜作為考核指標。

i.射水池排氣散熱孔偏小,不利于散熱。參照2號射水池進行改進治理,加大射水池排氣散熱孔面積。

j.水塔配水槽及附近堆積雜物影響水塔通風冷卻面積。清除水塔上的堆積雜物,檢查水塔運行情況。

k.簡化熱力系統。軸封回汽至1號低加進汽管的閥門、管道切除或加堵板,消除誤操作對真空下降的隱患。

[1] 鄭體寬.熱力發電廠[M].北京:水利電力出版社,1991.

[2] 林萬超.火電廠熱系統定量分析[M].西安:西安交通大學出版社,1985.

[3] 電站汽輪機熱力性能驗收試驗規程(GB8117—87)[S].國家標準局發布,1988.

[4] N200—130/535/535型汽輪機熱力計算書[Z].哈爾濱汽輪機廠,1996.