加速推進重型燃氣輪機核心技術研究開發和國產化

蔣洪德

(清華大學 熱能工程系,北京 100084)

自1939年世界第一臺發電用重型燃氣輪機在瑞士誕生以來,重型燃氣輪機產業迅速發展.目前全球1MW以上發電用燃氣輪機已經達到2.1萬臺,總容量約10×105MW.燃氣-蒸汽聯合循環已經成為所有熱-功轉換發電系統中效率最高的大規模商業化發電方式,燃氣輪機電站發電量已經接近全球發電總量的五分之一,而且還在穩步增加.

迄今為止燃氣輪機主要燃用天然氣和燃油,近四十年來世界科技和產業界致力于研究開發整體煤氣化聯合循環(IGCC)技術,目的是以煤氣化合成氣和其他中低熱值燃氣替代燃油和天然氣,以擴大重型燃氣輪機燃料的范圍;與此同時,表征重型燃氣輪機技術水平的燃氣溫度和壓比即熱效率還在不斷提高,單機容量繼續加大.可以預計,在21世紀重型燃氣輪機技術和聯合循環發電產業在全世界會有更大的發展,在全球能源和電力工業中的地位也將進一步提升.

1 我國重型燃氣輪機產業進入了新的發展階段

我國重型燃氣輪機產業建立于1950年代,與發達國家相比起步并不晚,但是五十多年來行業的發展基本呈馬鞍型,目前與發達國家差距很大.在早期階段(1950—1970年代),我國在消化吸收前蘇聯技術的基礎上自主設計、試驗和制造燃氣輪機,開發出200~25 000 kW 多種型號的燃氣輪機,包括車載燃氣輪機、機車燃氣輪機和重型燃氣輪機等,培養了我國第一代燃氣輪機核心技術自主研究開發、試驗研究、產品制造和工程服務技術隊伍,全行業技術水平進步很快;在中期階段(1980—2000年代),由于全國油氣供應嚴重短缺,國家不允許使用燃油/燃氣發電,重型燃機失去市場需求,全行業進入低潮,全國除保留南京汽輪機廠一家重型燃機制造廠外,其他制造企業全部下馬,人員和技術流失,大學燃機專業改行,人才培養和國家研發投入基本停止,與國際水平差距迅速拉大.近期階段從2002年開始,隨著西氣東輸和進口液化天然氣(LNG)的增加,我國啟動了重型燃氣輪機國內市場需求.近十年來國家發改委和國家能源局主持三次及后續打捆招標,以市場換技術,引進了GE、MHI和Siemens公司的F/E級重型燃機制造技術,迄今為止已完成70多臺套約26 000MW的蒸汽-燃氣聯合循環電站設備招標,東方、哈爾濱、南京和上海四家汽輪機廠重新投資建設生產能力,目前燃機本地化制造率達到約70%.2010年底全國燃機電站裝機超過 34 000 MW,占全國發電總裝機容量的3.5%,我國重型燃氣輪機產業發展進入了新階段.

2 重型燃氣輪機技術發展趨勢

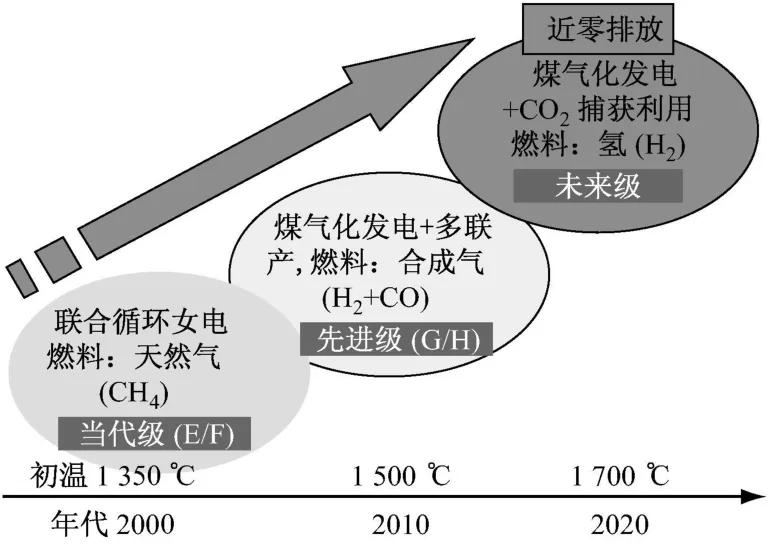

重型燃氣輪機技術目前已經發展達到了很高水平,可以說集當代技術科學成就之大成,成為公認的發電設備制造業“皇冠上的明珠”,而且還在以較快的速度繼續發展.圖1簡要地表示了重型燃氣輪機技術的現狀和發展趨勢.

圖1 重型燃氣輪機技術發展趨勢Fig.1 Developmen t tendency of heavy duty gas turbine technologies

當代級燃氣輪機(“E/F”級,燃氣初溫 1 150~1 350℃):這是過去五十年燃氣輪機技術發展的成果,主要以天然氣為燃料,技術成熟,已經在全球投入大規模商業應用.大型F級燃機單循環與聯合循環的效率分別為38%和57%左右.

當今世界面臨著全球氣候變暖的威脅,二氧化碳等溫室氣體排放控制是全人類面臨的巨大挑戰,我國政府已經宣布了到2020年單位GDP的二氧化碳排放比2005年下降40%~45%的戰略目標.燃用天然氣的燃氣輪機電站二氧化碳比排放量是各種先進燃煤電站的二分之一左右.按照我國天然氣工業發展計劃,到2020年我國具有裝備100 000 MW燃氣輪機發電機組的能力,運行時間按3 500~5 000 h/a計算,每年可減少二氧化碳排放1.83×108~2.67×108t.這將對我國在2020年實現減少二氧化碳排放的戰略目標做出重要貢獻.

先進級燃氣輪機(燃氣初溫為1 450~1 500℃的“H/G/J”級天然氣燃氣輪機,以及IGCC燃氣輪機):以天然氣為燃料的H/G/J級燃氣輪機自本世紀初以來陸續進入市場,其單循環與聯合循環的效率分別達到40%和60%,居目前所有火力發電技術之首.先進級重型燃氣輪機還可以燃用煤氣化合成氣等富氫中低熱值燃料.目前全球已經有數十臺E/F級的重型燃氣輪機在多個國家的IGCC發電站和多聯產系統成功地進行商業運行,為今后進一步擴大應用打下了良好基礎.

未來級燃氣輪機(其燃氣初溫可達1 700℃):目前正在加緊研究開發中,預計將在2020年左右進入市場.未來級燃氣輪機發電系統是以煤氣化合成氣重整后得到的氫氣為燃料,此時燃氣輪機排氣是水蒸氣,重整過程得到的二氧化碳可進行捕獲利用/埋存(CCS),這就構成了“近零排放煤基能源系統”.如果這一技術取得突破并進入商業化運行,將為全球電力工業最終減少二氧化碳排放和控制全球氣候變暖做出巨大貢獻.

3 重型燃氣輪機最新研究進展和發展趨勢

3.1 進一步提高燃氣輪機參數以提高循環熱效率

表征燃氣輪機循環熱效率的兩個主要參數是燃氣初溫與壓氣機壓縮比.目前F級重型燃氣輪機的燃氣初溫為1 430℃左右,壓氣機壓縮比達到17~30,單循環效率達到38%,聯合循環效率達到57%;先進級燃氣輪機燃氣初溫已經達到1 450~1 500℃,壓氣機壓縮比為23~40,單循環和聯合循環的效率分別達到40%和60%;未來級重型燃氣輪機燃氣初溫的目標是1 700℃,其單循環和聯合循環的效率將分別達到43%和64%左右.

3.2 拓寬燃料適應范圍,進一步降低污染物排放

目前重型燃氣輪機燃料以天然氣和石油制品為主,NO x的排放體積分數低于0.25%的干式預混燃燒技術已成熟并進行大規模商業應用,最先進的干式預混燃燒技術的NOx排放已經達到0.03%~0.05%(體積分數).由于全球范圍天然氣與石油價格持續上漲和供需矛盾加大,國外近幾十年來一直從事拓寬燃氣輪機燃料適應范圍的研究與工程應用,重點是以煤氣化合成氣(IGCC電站)與高/焦爐煤氣為燃料.這些燃料的熱值一般只有天然氣熱值的20%~50%,有的甚至只有10%,通稱為中低熱值燃料或富氫燃料.這些燃料的著火與穩定燃燒范圍、污染物生成機制與控制方法都有別于天然氣,其理論與試驗一直是國際學術界的研究熱點.目前中低熱值燃料燃氣輪機的NOx和CO排放水平已經與燃用天然氣的相當,但這類燃氣輪機從啟動到低負荷運行(一般為30%~40%)必須使用天然氣或輕油等優質燃料,這仍在一定程度上制約了中低熱值燃氣輪機的應用.

3.3 進一步提高壓氣機與透平部件性能

壓氣機和透平部件是葉輪機械氣動熱力學的核心技術與長期研究方向.經過半個多世紀的研究與開發,大功率燃氣輪機的多級軸流壓氣機與透平氣動熱力性能(效率、壓比/膨脹比、穩定工作范圍等)己達到很高的水平.目前全三維設計概念與技術已普遍應用,四維(非定常流動)設計概念與技術正在開發與試用.從常規角度看壓氣機與透平氣動熱力性能提高的空間已經不大,性能的進一步提高則需要革命性的創新思維和很大的研發投入.國外已經布署并成功開展了一系列的基礎與應用研究工作,目的是在十至十五年內開發出可適用的先進技術,爭取把多級軸流壓氣機的級數、軸向長度及重量大幅度減少,同時保持甚至提高壓氣機的效率并擴大穩定工作范圍,從而進一步提高多級軸流壓氣機的綜合性能并降低制造成本.

3.4 大力開發新一代高溫材料與冷卻技術

目前燃氣輪機燃燒室與透平葉片普遍采用鎳/鈷基超級合金制造,材料的持久使用溫度為950~1 050℃,透平葉片已經廣泛使用多晶和定向結晶超級合金無余量精密鑄造以及熱障涂層(TBC)技術,單晶葉片最大尺寸已達300 mm以上.F級燃氣輪機的高溫部件均采用從壓氣機中抽出的壓縮空氣進行冷卻,透平葉片的氣膜冷卻、沖擊冷卻、尾緣與葉頂噴射和帶肋蛇形通道冷卻技術己經相當成熟,透平葉片總壽命可長達60 000~80 000 EOH(等效運行小時),大修周期可達30 000~40 000 EOH,這是目前超級合金葉片基材、涂層與空氣冷卻技術的上限.先進級燃氣輪機的燃燒室過渡段、部分透平靜葉和動葉片采用蒸汽作為冷卻工質,較大幅度地提高了冷卻效果,同時也帶來了結構復雜、泄露、腐蝕及局部熱應力加大等問題.未來級燃氣輪機燃氣初溫將達到1 700℃左右,必須研究開發新一代的高溫材料與冷卻技術,目前研究工作主要集中在新一代鑄造超級合金、粉末冶金透平葉片與葉輪材料、低導熱系數的耐熱涂層以及新一代冷卻技術如發散冷卻(transpiration cooling)、發汗冷卻(perspiring cooling)等.

3.5 燃氣輪機的多樣化

燃氣輪機不僅是二十一世紀天然氣發電的主要設備,同時也是許多高效潔凈能源動力系統的核心動力裝備,如IGCC發電與多聯產、高溫氣冷堆核電、分布式發電與熱電冷聯供、工業系統中余熱余能回收和高/焦爐煤氣、煤層氣、伴生氣、煉化尾氣等中低熱值燃氣發電等.燃氣輪機的工質、循環及參數、燃料類型、輸出功率和運行環境等正在迅速多樣化.例如:以氦、濕化空氣和其他特殊氣體為工質的燃氣輪機,閉式循環、間冷、回熱、再熱等復雜循環燃氣輪機,蒸汽冷卻燃氣輪機,以氫為燃料的燃氣輪機,單機功率為300 MW以上的超大功率和僅為幾百瓦的超小型燃氣輪機,在極端環境(沙漠、極地、核反應堆內等)下運行的燃氣輪機等.這些都有賴于對燃氣輪機的核心技術及相關交叉學科進行更為廣泛和深入的研究,科技界與產業界都面臨新的挑戰.

4 加快重型燃氣輪機核心技術研究開發和產業化

眾所周知,燃氣輪機是典型的軍民兩用技術,市場可以換技術,但是換不來核心技術.“十?五”以來,我國加大了對燃氣輪機核心技術自主研究開發的支持,有關企業、研究所和高等院校執行了一系列核心技術研究開發項目和產業化項目,并取得了初步成果.但是我國的燃機技術與國際先進水平相比差距還很大,需要做的研究開發工作很多,產業化的道路既漫長又艱巨.

從我國重型燃氣輪機產業和科技界目前的情況來看,首先要認真學習和消化吸收引進的E/F級天然氣燃氣輪機制造技術,不斷提高本地化制造的比例和產品質量,滿足當前天燃氣發電市場需求;同時我們應本著立足當前、兼顧長遠、整體布局、重點突出的原則,加強燃氣輪機基礎核心技術的研究開發,為全行業的可持續發展建立基礎.在未來相當長的時期內,主要研究重點應圍繞兩個方面展開:一是圍繞用于IGCC發電的煤氣化燃氣輪機核心技術研究開發,包括研究IGCC發電系統熱力循環的基本規律,系統構成與優化,系統動態特性與控制規律,合成氣燃料的熱物性、燃燒特性、傳熱特性及其對燃氣輪機循環的影響等;二是重點圍繞燃燒室與透平等熱端部件關鍵科學問題,研究燃料的穩定、低污染和高效燃燒,透平葉片的高效冷卻技術、透平葉片的耐高溫材料和制造技術以及氣-熱-固多場耦合與優化設計問題.這是燃氣輪機的核心技術和難點,也是我國自主研發燃氣輪機技術的重中之重.

近年來在國家重點基礎研究發展計劃(973計劃)、國家高技術研究發展計劃(863計劃)的支持下,國內主要科研機構、大學與企業在上述領域已經開展了重型燃氣輪機核心技術的研究和開發,其內容包括了未來燃氣輪機先進動力循環與總能系統的熱力學基本問題,高性能葉輪機械內部流動的氣體動力學基礎問題,燃氣輪機燃料化學能釋放過程基礎問題,燃氣輪機熱端部件傳熱傳質基礎問題,燃氣輪機通流部分氣-熱-固耦合機理及流體-固體交叉學科基礎問題,燃氣輪機氣動熱力設計理論,燃氣輪機高溫材料的研制和制造工藝,重型燃氣輪機轉子動力學研究等,已經取得了一批科研成果,若干燃氣輪機樣機的研制工作也在有序進行.但是從長遠看,這僅僅是開始.

我們還要堅持以機制創新帶動技術創新,重型燃氣輪機核心技術研究開發投資大、周期長且風險大,我國技術底子薄、基礎設施差、人才特別是高級人才嚴重短缺,單獨依靠一個單位甚至一個部門都很難完成全部研究開發任務.因此,在國家主管部門的指導下,堅持產學研用結合、軍民結合,最大限度地集中全國科技界和產業界的優勢資源,共同進行核心技術的研究開發并共享研究開發成果,是在我國當前環境下,實現重型燃氣輪機核心技術自主研究開發并加快產業化的明智選擇.

5 結束語

國內外科技界與產業界已認識到,燃氣輪機是21世紀乃至更長時期內能源高效轉化與潔凈利用的核心動力裝備,IGCC電站在煤電中的比例必將穩步增加,并最終發展為以燃氫燃氣輪機為核心動力裝備的近零排放煤基能源系統和二氧化碳捕獲埋存系統,從而為全球能源電力工業的可持續發展作出重要和全局性的貢獻.我國一次能源以煤為主,未來天然氣供應將持續增加,因此加速重型燃氣輪機核心技術的自主研究開發和產業化對我國具有重要的戰略意義.