電站鍋爐水動力研究

俞谷穎, 朱才廣

(上海發電設備成套設計研究院,上海 200240)

鍋爐水動力學是專門研究鍋爐爐膛區域水冷壁和集箱內工質流動與傳熱特性的學科.隨著電站裝備業的技術發展,我國電站鍋爐水動力學科圍繞著新產品開發,部件結構設計,產品性能及其改進,調峰和變負荷運行以及引進技術的消化吸收等進行了大量試驗研究,相繼建立了多個試驗臺,取得了眾多研究成果,為我國電站鍋爐設計技術的掌握和應用,提高我國發電機組的經濟性、可靠性以及向高參數、大容量電站裝備業的發展作出了貢獻.

本文主要介紹我國在鍋爐技術發展過程中所進行的有關電站鍋爐水動力特性和傳熱技術的研究以及取得的成果.

1 我國早期的電站鍋爐水動力研究

新中國成立之前,我國火電設備制造業完全處于空白狀態.1952年,從原捷克斯洛伐克引進 6 MW和12 MW火電機組制造技術;1953年,從原蘇聯引進6 MW和50 MW火電機組制造技術.至此,火電設備制造業開始走上起步和研發階段.為了掌握電站鍋爐設計技術,原第一機械工業部汽輪機鍋爐研究所(上海發電設備成套設計研究院的前身)成立后,相繼建立了直流鍋爐試驗臺和汽包內件模擬試驗臺,并開始進行電站水動力和傳熱技術研究.

汽輪機鍋爐研究所進行試驗用鍋爐的蒸發量為12 t/h,中壓,水冷壁采用拉姆辛型式,是我國第一臺直流鍋爐.在試驗爐上重點進行了直流鍋爐穩定性、動態特性和控制性能研究,并培訓了楊樹浦電廠首批220 t/h高壓直流鍋爐運行操作人員.

楊樹浦電廠220 t/h高壓直流鍋爐投運后,汽輪機鍋爐研究所承擔了鍋爐的啟動調試工作,并通過大量實爐試驗掌握了鍋爐的性能特性,確定了保證鍋爐安全運行的滿負荷最低工質質量流速vm≥2100 kg/(m3?s).

這些研究成果為我國以后設計、制造125 MW超高壓中間再熱、水平圍繞水冷壁管圈鍋爐提供了依據.

2 亞臨界直流鍋爐的研制

60年代中期,我國開始研制亞臨界壓力300 MW機組.受當時設備和生產條件的限制,我國尚不能自己生產鍋爐汽包,所以經過對鍋爐選型的分析,確定研制直流鍋爐,其爐膛水冷壁為一次垂直上升、二次混合小口徑水冷壁.為了解決鍋爐水冷壁設計中的關鍵技術問題,先后分別對小口徑光管、內螺紋管管內汽水雙相流的傳熱特性和流動特性,爐膛水冷壁中間混合器、分配集箱的混合和分配均勻性,管屏中管與管之間雙相流體流動的水動力特性及爐膛下輻射區內管屏之間的流量分配特性進行了研究.

2.1 亞臨界壓力下內螺紋管與光管沸騰傳熱特性的比較

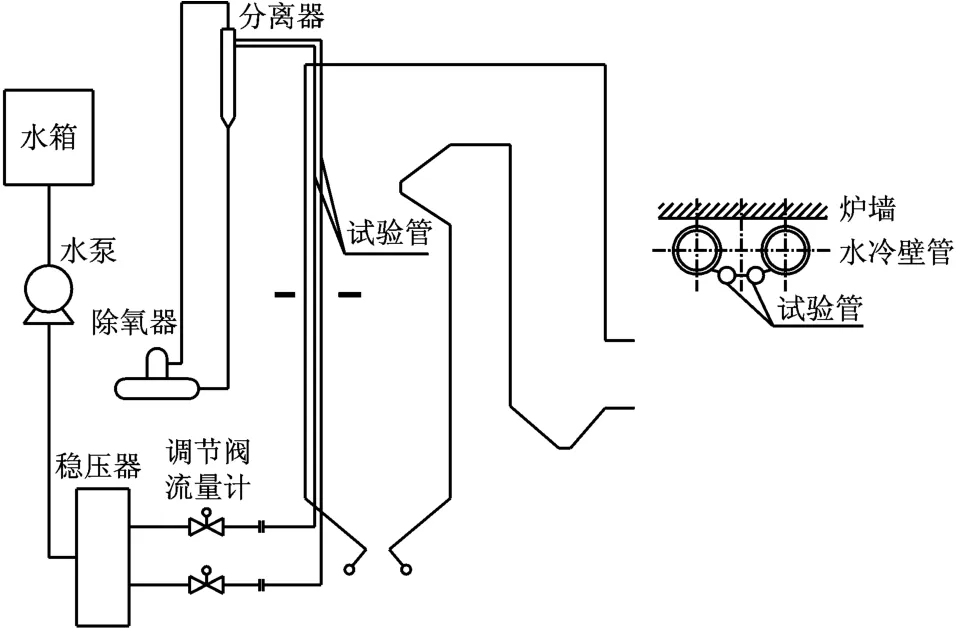

當時,國外亞臨界直流鍋爐的爐膛區域水冷壁采用內螺紋管,但我國還不能生產用于水冷壁的內螺紋管.為了探討利用光管代替內螺紋管的可行性,在蘇州望亭電廠120 t/h中壓鍋爐的爐膛內2根水冷壁管間并列安裝了直徑為22.5 mm、壁厚為5.5 mm的光管和內螺紋管,并通過對光管與內螺紋管管壁向火面金屬溫度的比較來分析二者的傳熱特性,其傳熱特性的試驗系統見圖1.

圖1 光管與內螺紋管傳熱特性的試驗系統Fig.1 Experimental setup for comparison of heat-transfer performance between smooth and internally ribbed tube

試驗結果表明:在正常工況下,光管的管壁金屬溫度比內螺紋管高30~40°C,但不超過 450°C.由此得出:燃煤亞臨界壓力直流鍋爐爐膛水冷壁可以采用光管.這一結論被用于第一臺亞臨界壓力300 MW機組直流鍋爐,鍋爐投運后,運行情況良好.

2.2 內螺紋管選型與傳熱特性試驗

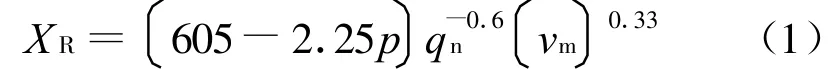

為研究和分析亞臨界壓力直流鍋爐爐膛水冷壁管內傳熱惡化(膜態沸騰)的發生機理,并為亞臨界壓力鍋爐水冷壁管優選內螺紋的結構型式,于1974年在上海鍋爐廠建成了我國第一座亞臨界壓力管內膜態沸騰試驗臺,其系統示意圖見圖2.

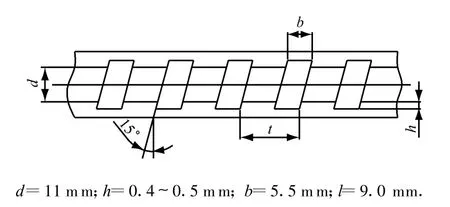

為了模擬鍋爐爐膛水冷壁管的實際受熱工況,采用二硅化鉬棒作為試驗段加熱元件,并進行單面輻射加熱;將傳熱惡化開始點的含汽率XR作為評價內螺紋管強化傳熱優劣的主要指標,對幾種不同型式內螺紋管進行了傳熱特性試驗,并從強化傳熱、推遲膜態沸騰和制造工藝等幾方面進行綜合分析后得出結論:螺紋槽的深度直接影響傳熱效果.試驗證明,SG型四頭內螺紋管能承受亞臨界壓力直流鍋爐水冷壁的運行工況.圖3為SG型四頭內螺紋管的結構.根據SG型四頭內螺紋管的試驗數據,可以獲得計算臨界含汽率XR的經驗公式:

式中:qn為管子內表面熱負荷,kcal/(m2?h);p為管內工質的壓力,kg/cm2;vm為管內工質的質量流速,kg/(m2?s).

圖2 膜態沸騰傳熱試驗臺系統示意圖Fig.2 Schematic diag ram of film boiling test setup

圖3 SG四頭內螺紋管的結構Fig.3 Structure of SG 4-edge internally ribbed tube

2.3 水冷壁中間混合器的選型

在國產300 MW亞臨界直流鍋爐爐膛水冷壁沿高度方向設有二次混合,將水冷壁分成下輻射、中輻射和上輻射3個區.第一次混合時,汽水混合物的干度約為0.45,第二次混合物的干度約為0.9.

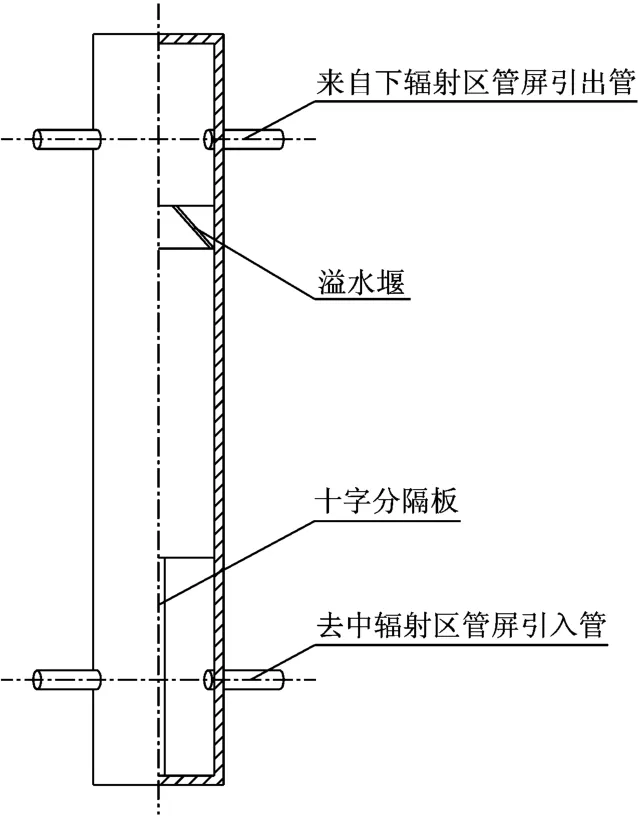

為了研發在變負荷運行工況下蒸汽干度和汽水混合物速度大幅度變化時仍然具有良好性能的混合器,曾先利用空氣和水雙相混合物進行混合器的模擬試驗;為減少汽液兩相流體的比重差,在蘇州望亭電廠建立了中壓試驗臺.最終研制成功的國產300 MW機組直流鍋爐水冷壁中間混合器的集箱結構見圖4.

300 MW機組直流鍋爐水冷壁中間混合器充分利用了混合物的流動特點.當汽水混合物進入混合器后,從氣流中分離出的水集聚在錐體和筒體之間,并由錐體的上緣溢出,再被下部十字隔板均分為4等份,分別進入4根引出管.汽水混合物的主流,通過圓錐體中心進入下部,同樣被十字隔板均分為4等份進入引出管,保證了混合物進入引出管的流量及干度相等.為了考核該混合器混合分配的性能,曾先后在姚孟電廠、望亭電廠國產300 MW機組直流鍋爐上測量了混合器后水冷壁管屏出口段的爐內向火面的管壁金屬溫度,測得的數據結果表明:同面爐墻,同一混合器后的各管屏溫度水平基本相同.

圖4 水冷壁中間混合器的集箱結構Fig.4 Structure of intermediate waterwall mixing header

2.4 直流鍋爐爐膛水冷壁中間分配集箱分配特性

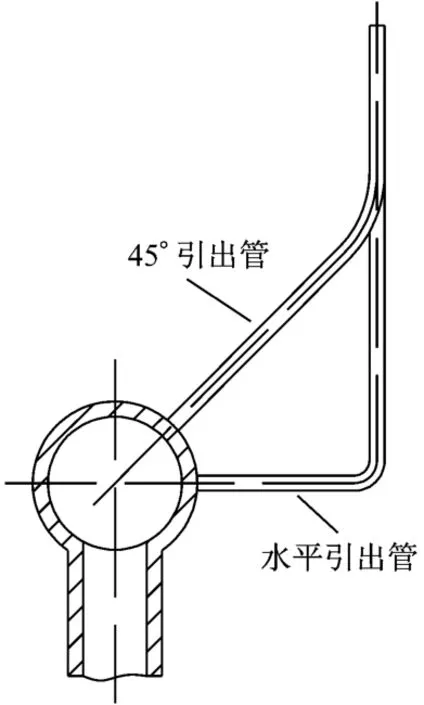

圖5 初期國產亞臨界直流爐水冷壁中間分配集箱的引出管結構Fig.5 Outlet tube structure of intermediate mixing header in early domestic sub-critical once-throug h boiler

圖5為初期國產亞臨界直流鍋爐爐膛水冷壁中間分配集箱的引出管結構.每個分配集箱有61根水冷壁管,集箱的第2、4、58和第60根管由45°方向引出,而其余水冷壁管均由水平方向引出.在中輻射區,管屏爆管均發生在45°引出的水冷壁管,經實爐測量發現:45°引出的水冷壁管壁溫度發生躍升,并且比水平引出管約高50°C.

因研究汽水雙相流分配集箱內汽水分配涉及到集箱內汽水流動結構及其分配機理.為此,國內研究單位建立了氣水分配模擬試驗臺(圖6).在試驗臺中,采用空氣和水的混合雙相流體,對不同氣、水比和不同質量流速以及對分配集箱的流動和分配均進行了觀察.

圖6 氣水分配模擬試驗臺Fig.6 Experimental setup for simulation of air and water distribution

通過研究發現:中間分配集箱內氣水混合物的流動可以分為2個區段:在引入管附近是氣水的擾流區段,隨后很快就進入分層流動區段.當氣水混合物的含氣率小、流速低時,擾流區的擾動不明顯,屬分層流動,此時水面有水滴濺起,擾流區段短;反之,當含氣率大、流速高時,擾流區段內氣水相互攪拌均勻,擾流區段稍長.當分層流動時,氣水進入水平引出的水冷壁管時也是分層流動,氣水分界面是在水冷壁的管口中心,這保證了進入水冷壁管的氣、水的均勻分配.但由45°方向引出的水冷壁管工質主要是氣間或會有飛濺的水滴進入,即當水冷壁管從分配集箱的水平方向引出時,擾動流動區段和分層流動區段均能做到氣水的分配均勻.根據試驗結果,目前所有亞臨界壓力直流鍋爐水冷壁分配集箱均改用水平方向引出,改進后的運行結果表明:在各種工況下運行,管屏內水冷壁的壁溫基本相同.此項試驗結果同樣適用于超臨界壓力變壓運行直流鍋爐水冷壁中間集箱.

2.5 國產亞臨界直流鍋爐爐膛下輻射區水冷壁的水動力和熱偏差調整

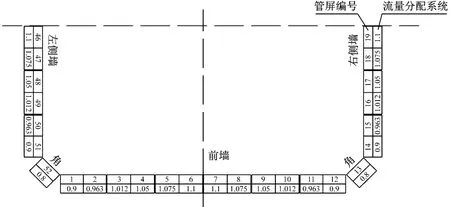

國產亞臨界直流鍋爐的水冷壁采用一次上升管屏、中間二次混合,并分成上、中、下3個輻射吸熱段.水冷壁各管屏的結構和制造工藝引起的偏差稱為水動力偏差;而由于管屏在爐膛內位置的不同,其受到爐膛內火焰輻射的熱量也不同,這種差異稱為吸熱偏差.為了使流經高熱負荷區(爐膛下輻射區)各管屏的工質具有相同的焓增,需要對水動力和熱偏差進行調整,其方法是在下輻射區各管屏入口管道上安裝工質流量測速裝置和節流調節閥,用于根據各管屏的熱負荷進行流量分配.另外,經研究發現:水動力偏差和吸熱偏差的調整效果,除了各管屏工質流量系數外,還有另一個重要參數,管屏最大入口流量調節閥的壓力降,它直接影響著管屏流動的穩定性.

300 MW亞臨界直流鍋爐爐膛下輻射區各管屏的工質流量系數主要取決于各管屏的熱負荷分布.為了獲得下輻射區各管屏的熱負荷分配系數,上海發電設備成套設計研究院分別對燃油和燃煤300 MW鍋爐爐膛熱負荷分布進行了實爐測量,并以此來確定工質流量的分配系數[1].圖7為燃煤鍋爐爐膛下輻射區管屏的熱負荷分配系數.

圖7 爐膛下輻射區管屏的熱負荷分配系數Fig.7 Heat load distribution at lower radiation zone of furnace

由于國產300 MW亞臨界直流鍋爐具有啟停快,鋼材消耗量低以及高負荷性能穩定的特點,因此在上世紀60~80年代投入了批量生產.上海發電設備成套設計研究院先后為姚孟電廠、望亭電廠、上海石洞口第一發電廠以及廣東粵華發電廠進行了水動力調整,積累了豐富經驗,保證了鍋爐在整個大修周期的安全運行.

由于鍋爐長期運行后調節閥容易積垢,所以在大修酸洗后需要重新進行水動力調整.在望亭電廠,成功進行了調節閥改造,用節流圈替代調節閥,解決了結垢、噪音及磨損問題.早期的300 MW亞臨界直流鍋爐多數已退役,目前僅廣東粵華發電廠的5號、6號鍋爐仍在正常運行.

3 自然循環鍋爐的水動力研究

自然循環鍋爐水冷壁的運行動力主要來自下降管與上升管工質的密度差.對于自然循環鍋爐,壓力越高,汽水密度差越小,則運行的安全性越差.為研制200 MW機組680 t/h、壓力為149 kg/cm2、溫度為540°C的超高壓自然循環汽包鍋爐,我國首先研制了50 MW機組超高壓自然循環汽包鍋爐的中間試驗鍋爐,它安裝在武漢青山熱電廠.中間試驗鍋爐集中了有關680 t/h超高壓自然循環汽包鍋爐設計中所有要解決的問題以及設計方案,如汽包內件的布置方案、汽包內件的結構和結構尺寸、爐膛水冷壁的流動穩定性以及循環流速等.經過多次運行試驗并取得了所需要的性能數據后,成功設計制造了超高壓機組鍋爐,并取得了較好的效果.這些早期的水動力研究使我國在后續的中等容量、超高壓鍋爐自主設計和制造上邁進了一大步.

上世紀80年代,面對我國發電設備制造業因十年動亂而與世界先進國家拉開的差距以及電力建設的裝機需求與發電設備制造能力和水平之間的矛盾的日益突出,國家決定引進國外300 MW、600 MW亞臨界火電技術.經專家多方比較,最終鍋爐引進了美國CE公司控制循環汽包鍋爐技術,汽輪機引進了美國WH公司技術.引進技術生產的汽輪發電機組具有汽耗低和經濟性高的特點,深受用戶歡迎.

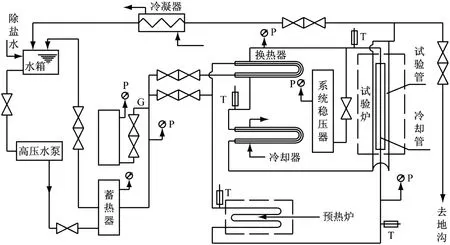

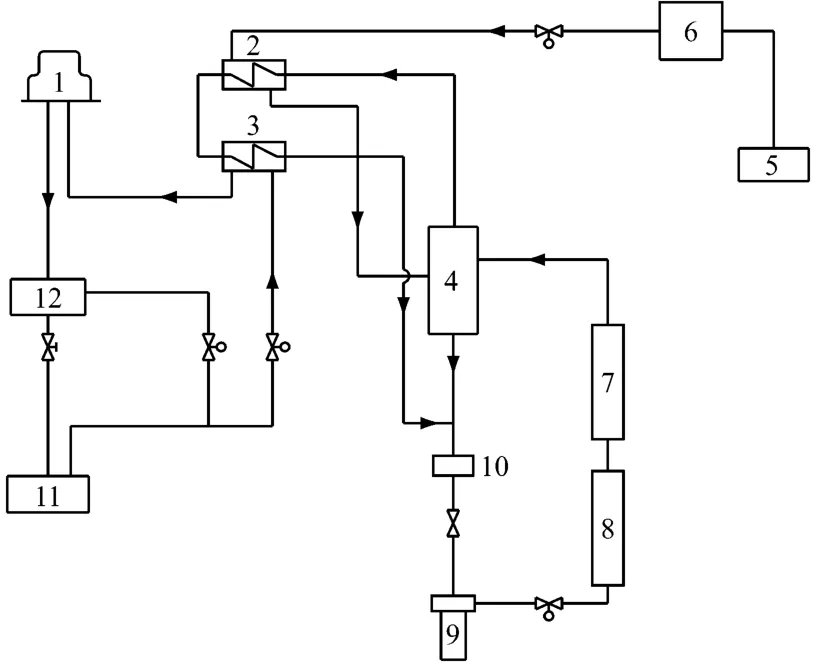

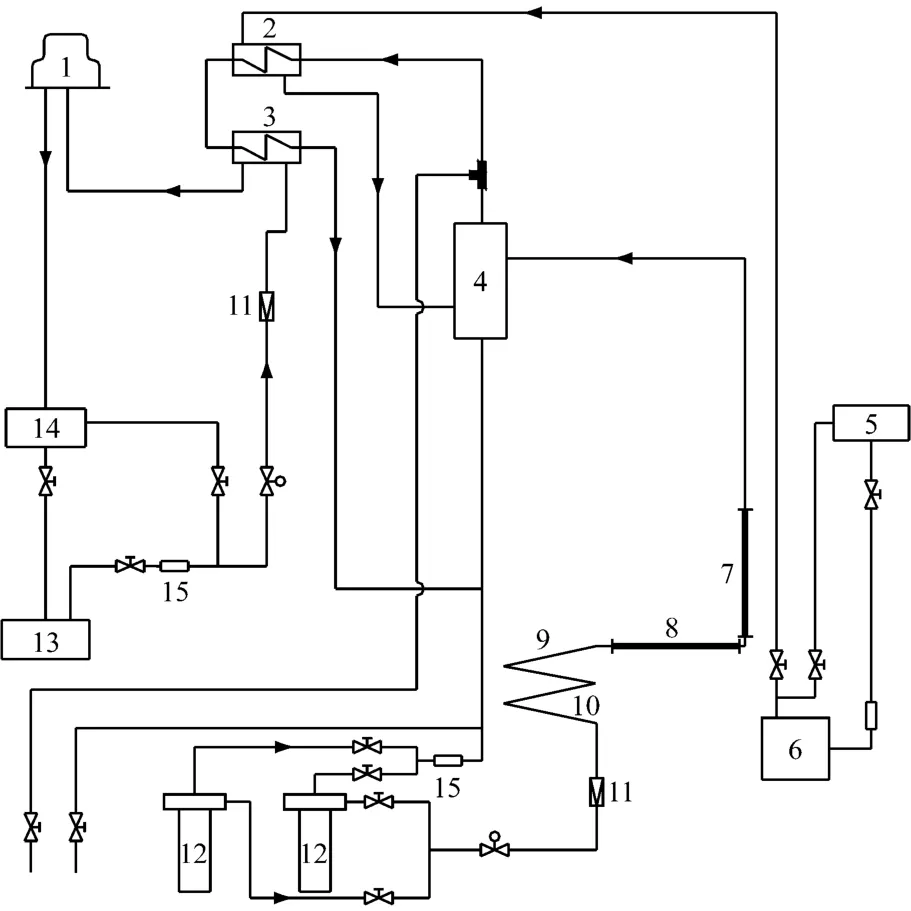

1987年,我國首臺自行研制的300 MW亞臨界鍋爐在鄒縣電廠投運.國產300 MW亞臨界自然循環鍋爐的汽包壓力為18.1 MPa,過熱器出口壓力為17.5 MPa,而引進300 MW控制循環鍋爐的汽包壓力為19.7 MPa,過熱器出口壓力為18.55 MPa.為了提高國產300 MW亞臨界自然循環鍋爐的運行壓力,使其與引進的汽輪機參數相匹配并增大產品的適應性,上海發電設備成套設計研究所與東方鍋爐廠、上海鍋爐廠以及哈爾濱鍋爐廠共同承擔了國家“八五”科技攻關課題“超壓5%”自然循環鍋爐研制,并為此建立了亞臨界壓力水動力試驗臺.圖8為亞臨界壓力水動力試驗臺示意圖.該試驗裝置的最大特點是與上海市人民電機廠合作研制了控制循環泵,與以往的試驗系統相比,具有封閉運行、循環加熱、升溫快、節水以及節電等特點.

圖8 亞臨界壓力水動力試驗臺示意圖Fig.8 Schematic diagram of sub-critical hydrodynamic test

3.1 亞臨界自然循環鍋爐內螺紋管選型與水動力安全性

在試驗臺上,分別對直徑為63.5 mm的圓弧槽內螺紋管和直徑為60 mm的矩型槽內螺紋管及光管進行了傳熱特性和阻力特性研究.試驗段采用半周輻射加熱,模擬鍋爐爐膛水冷壁管的實際工況,試驗壓力為19.61 MPa,管內壁熱負荷為250~600 kW/m2,工質質量流速分別為300 kg/(m2?s)、450 kg/(m2?s)和 600 kg/(m2?s).研究表明:矩型槽內螺紋管具有推遲傳熱惡化的作用,可將膜態沸騰的臨界含汽率提高到0.7以上.發生傳熱惡化的含汽率均高于鍋筒壓力,為19.64 MPa,是亞臨界壓力自然循環鍋爐水冷壁管的最高含汽率.

為了確保“超壓5%”自然循環鍋爐的安全運行,對鍋爐水循環進行了全面的水動力計算和分析[2].計算工況包括:正常超壓5%以及各種不同負荷、定壓運行以及變壓運行;非正常運行工況,如高壓加熱器解列下的運行、爐膛不同結渣程度下的運行.對各種運行工況下上升管的循環流速、循環流動穩定性以及防止膜態沸騰發生的可靠性進行了檢驗,結果表明:當超壓5%時,雖然汽、水比重差減小,上升管的循環流速和鍋爐循環倍率也相應地減小,但仍能滿足安全運行的要求,各回路仍具有自補償能力.由于在爐膛熱負荷較高的區域采用了內螺紋管,使產生膜態沸騰的臨界含汽率提高到0.7以上,這使水冷壁的安全可靠性有了足夠的裕量.

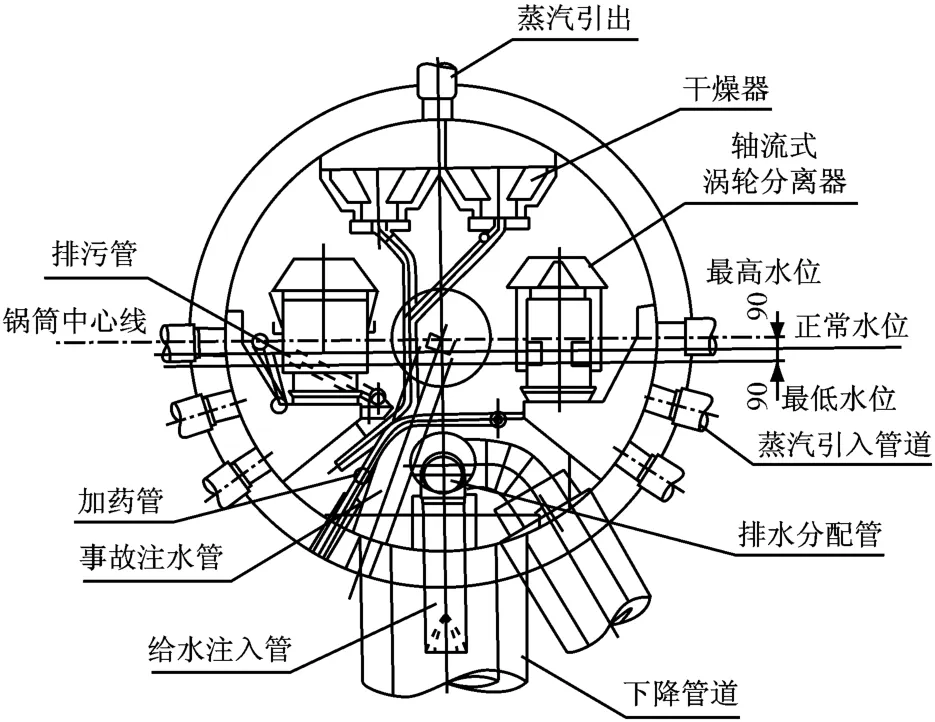

3.2 汽包內部裝置的設計

為了使在19.7 MPa工作壓力下自然循環鍋爐的鍋筒內部裝置具有良好的汽水分離能力和較小的阻力,以保證水冷壁有良好的循環,上海發電設備成套院課題組在汽包模擬試驗臺上進行了旋流式分離器和軸流式渦輪分離器的分離效果對比試驗,試驗結果表明:與旋流式分離器相比,軸流式渦輪分離器具有較好的分離效率和較低的運行阻力.

將軸流式渦輪分離器用于亞臨界壓力自然循環汽包鍋爐上,特別是在超壓5%工況下國內尚屬首次.在軸流式渦輪分離器的設計中還考慮了:循環倍率對軸流式渦輪分離器允許負荷的影響;軸流式渦輪分離器的阻力對水冷壁水循環的影響;汽包水位位置對汽水品質的影響;軸流式渦輪分離器對變壓運行的適應性;波型板干燥器負荷的確定以及下降管的布置和入口流速的影響.圖9為超壓5%亞臨界300 MW自然循環鍋爐的汽包內部裝置.

圖9 超壓5%亞臨界300 MW自然循環鍋爐的汽包內部裝置Fig.9 Internal devices in drum of a 5%overpressure sub-critical natural-circulation boiler

通過“八五”科技攻關,成功地完成了“超壓5%”亞臨界300 MW自然循環鍋爐研制,這是當時世界上最高壓力的自然循環鍋爐.該鍋爐的新設計將原來6~8根大下降管減少到4根,水冷壁采用較小口徑管且僅在局部高熱負荷區域上采用螺紋管,并采用軸流式渦輪分離器,同時采用了西安熱工院提出的鍋爐筒內給水直接注入下降管入口技術等,而且在保證安全運行的同時降低了鍋爐鋼材耗量.該研究成果已經應用于陽邏、鐵嶺以及濰坊等電廠的機組中,實踐證明:超壓5%自然循環鍋爐,運行安全、可靠,之后,其技術又應用于出口巴基斯坦的機組中.

4 鍋爐的水動力理論

上世紀七十年代末期,西安交通大學建成了鍋爐兩相流動水動力試驗臺,并在1992年由國家計委批準建成了“動力工程多相流國家重點實驗室”,進行了大量的兩相流和多相流基礎理論和試驗研究工作[3].在鍋爐水動力方面的理論研究包括:兩相臨界流,包括噴嘴、水平管頂部破口、穿透裂縫等多種情況的臨界流流動模型建立和數值計算;各種兩相流不穩定性,包括沸騰起始點脈動、壓力降型脈動、密度波型及熱力型脈動,以及超臨界壓力鍋爐水動力不穩定性;超臨界螺旋管全水冷壁和垂直內螺紋管類型管傳熱惡化;各類管型相變傳熱及傳熱強化以及兩相流測量等.

通過上述試驗和研究,建立了各種管內流動數學模型,并對兩相流的流動和傳熱機理有了更深刻的認識.

5 超臨界直流鍋爐的水動力實爐測量

鍋爐水動力研究分試驗室和運行實爐測量兩種.在試驗過程中,改變工質的質量流量、管內壁熱負荷等參數,并進行多種工況的對比試驗,這會對設備的安全性造成影響.所以,往往首先在試驗臺上進行不同布置、超臨界壓力下單管水動力試驗,但在試驗臺進行試驗也有不足之處:試驗臺上對整個試驗段的加熱方式與實爐水冷壁管的加熱方式并不完全相同,爐內熱負荷受諸多因素的影響而變得很不均勻,波動很大;在試驗臺上僅對1根管子進行試驗,流量一定.因此在試驗臺上無法對水冷壁管水動力偏差進行模擬試驗.

我國采用進口技術生產的大容量超臨界鍋爐爐膛水冷壁有2種型式:爐膛下部水冷壁采用螺旋型上升管圈和垂直上升管屏.為了對引進技術進行消化吸收,掌握超臨界鍋爐水動力和傳熱設計技術,研發具有自主知識產權的超臨界鍋爐,因此依照實際運行參數在試驗臺上進行了垂直管和傾斜管的水動力試驗與現場試驗[4].圖10為超臨界壓力水動力與傳熱試驗臺示意圖.

5.1 六頭內螺紋垂直上升管的水動力和傳熱特性

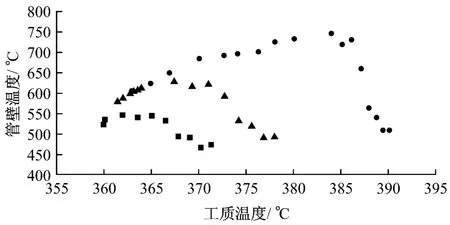

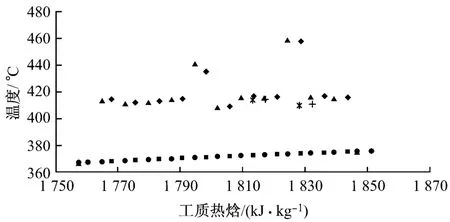

試驗裝置采用電加熱的方式,直接在直徑為38.1 mm、壁厚為5.5 mm的六頭內螺紋管管壁上通以低電壓、大電流,憑借管子自身電阻所產生的熱量來加熱管內工質,其試驗壓力為10~28 MPa,工質質量流速為500~1220 kg/(m2?s),內壁熱負荷為140~400 kW.在一定的壓力、質量流量和熱負荷條件下,逐步增加試驗段的進口焓值,并通過測量管壁溫度獲得在此工況下內螺紋管的傳熱特性.圖11為超臨界不同壓力下內螺紋垂直管外壁溫度的分布特性.

圖10 超臨界壓力水動力與傳熱試驗臺示意圖Fig.10 Experimental setup for hydrodynamic and heattransfer performance of supercritical power units

圖11 超臨界不同壓力下內螺紋垂直管外壁溫度的分布特性Fig.11 Wall temperature distribution of vertical internallyribbed tube at different supercritical pressures

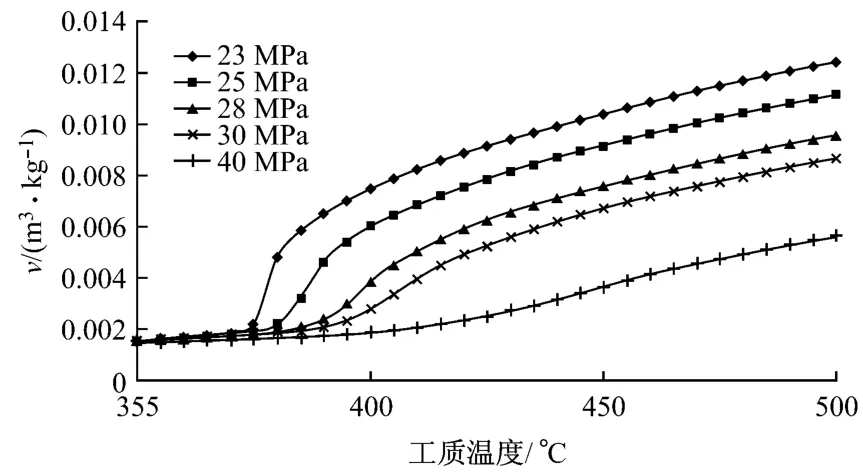

從圖11可以看出:工質溫度逐漸上升,但是管壁溫度卻經歷了逐漸上升、達到峰值、逐漸下降、最后再趨于平緩的過程.發生這種現象的原因主要與內螺紋管強化傳熱機理以及傳熱工質的物性變化,特別是與工質的比體積隨工質溫度的變化有密切關系.圖12為不同壓力下超臨界壓力區內工質的比體積隨工質溫度的變化.

圖12 不同壓力下超臨界壓力區內工質的比體積隨工質溫度的變化Fig.12 Specific volume vs.temperature of working medium at different supercritical pressures

在超臨界壓力下,比定壓熱容cp突然增大時的溫度為擬臨界溫度,此區域稱為大比定壓熱容區;在擬臨界溫度前后,工質溫度稍有變化,其比體積則發生顯著變化.由此可以對圖12的試驗結果做如下解釋:當管壁處的工質流體溫度和管內中心工質溫度均低于擬臨界溫度時,其兩者比體積差很小,內螺紋管的旋流作用甚微,不能抑制傳熱惡化,因此管外壁溫處于上升區;隨著工質溫度的升高,當管壁處工質溫度達到或超過擬臨界溫度、管中心處工質溫度低于擬臨界溫度時,由于比體積差的緣故,旋流作用達到最強,對傳熱有所改善,因此管外壁溫下降;當管中心處工質溫度也超過擬臨界溫度后,管內工質變為超臨界壓力下過熱蒸汽的單相傳熱.

5.2 傾斜管的水動力和傳熱特性

5.2.1 試驗臺的單管試驗

在單管試驗中,采用試驗管段長為2.5 m、管徑為38.1 mm、壁厚為 7.2 mm、傾斜角度為26.21°的傾斜光管,與上海鍋爐廠有限公司生產的 1000 MW超超臨界塔式直流鍋爐螺旋水冷壁管的結構參數保持一致.在試驗管段上共布置13個溫度測點,有11對直徑為0.5 mm的鎳鉻-鎳硅熱電偶布置在管壁上母線,另有2對熱電偶布置在管壁下母線.試驗參數的選擇參照1000 MW超超臨界壓力塔式直流鍋爐的設計運行參數,試驗壓力為9~25.5 MPa,管壁熱負荷為155~370 kW/m2,工質質量流量為480~1140 kg/m2.應使管壁熱負荷與質量流速相匹配,且能在一定范圍內變化,并通過測量試驗管獲得上下管壁溫差,以判斷是否發生汽水分層現象[5].

試驗表明:試驗過程中未出現管壁超溫現象;試驗管內段的下壁溫度和相鄰點的上壁溫度未出現明顯的溫差,說明試驗過程中的所有工況均未發生汽水分層現象;在超臨界壓力工況下出現了2個壁溫突跳點:第一點距離傾斜試驗管段入口較近,經分析認為,是由于入口的效應作用使得此處的邊界層較厚,導致傳熱發生惡化;第二點所對應的溫度正好處于該壓力的擬臨界溫度下,由于該點受到工質熱物理特性的影響,使得管壁對工質的傳熱系數減小,導致傳熱惡化[3-4].圖13為p=25.5 MPa、試驗管段內壁熱負荷qn=370 kW/m2超臨界壓力下沿試驗管段的管壁溫度分布.

圖13 超臨界壓力下沿試驗管段的管壁溫度分布Fig.13 Tested tube wall temperature distribution at supercritical pressures

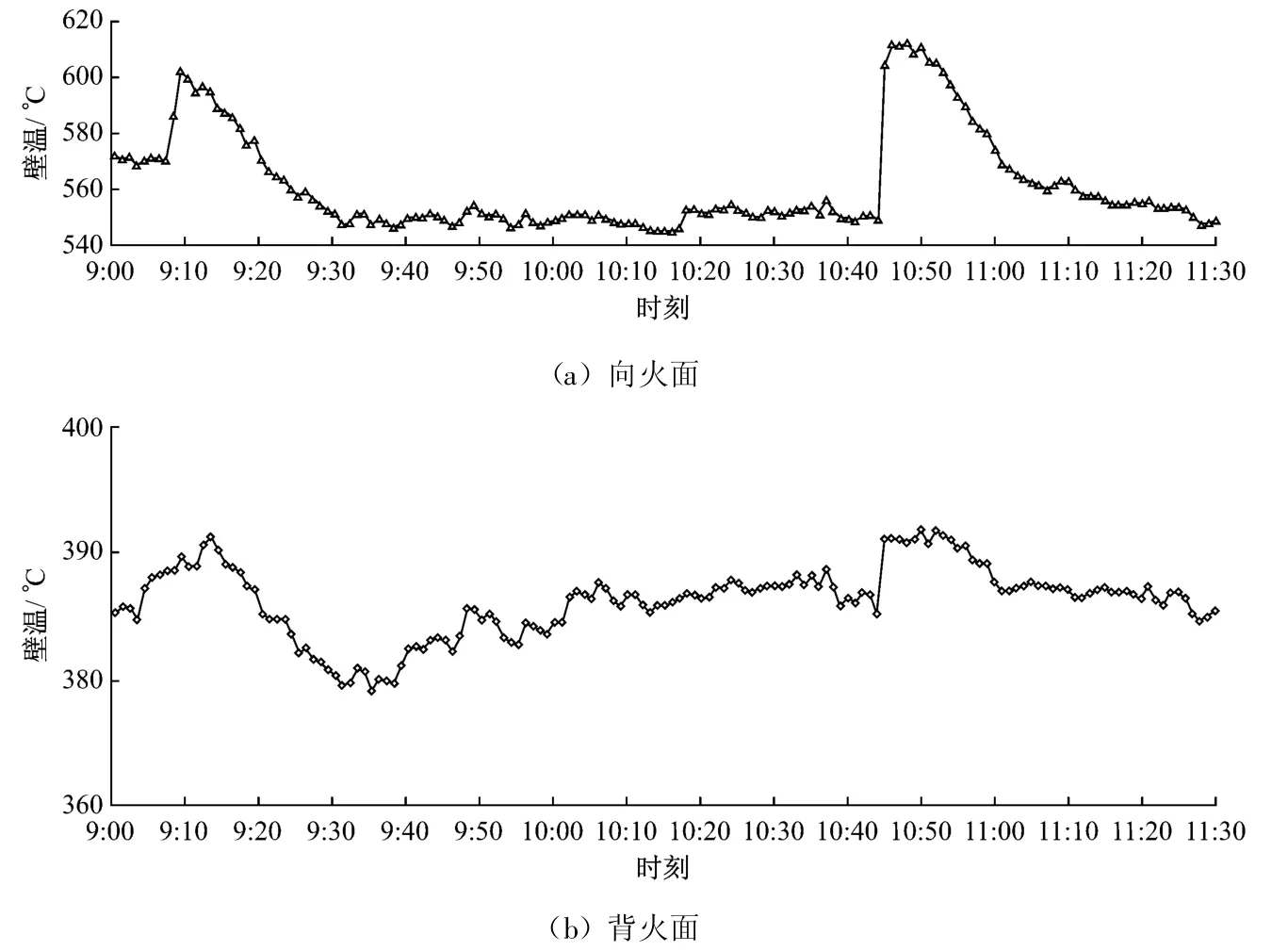

5.2.2 實爐試驗

在上海鍋爐廠有限公司生產的2955 t/h超超臨界壓力參數變壓運行螺旋管圈直流鍋爐上進行了實爐試驗.本次試驗分別在螺旋管圈水冷壁管沿爐膛高度方向、寬度方向上以及沿管長布置了向火面和背火面的壁溫測點.該鍋爐的水冷壁管曾發生過爆管,為分析其原因,在其水冷壁爆管處分別布置了向火面和背火面溫度測點并對其進行了實時溫度監測.在發生爆管的50 m標高、靠近1號角的前墻處布置了3個溫度測點,為了安全起見,在爆管處分別布置了2個向火面壁溫測點,另外在該管子相鄰的上下2根水冷壁管上各布置了一對壁溫測點.

圖14為50 m標高前墻1-11測點處的壁溫分布.在圖14中,鍋爐投運工況為BCDEF 5層磨煤機,鍋爐啟動貯水罐壓力為27~28 MPa,工質運行溫度正好處于該壓力下的擬臨界點附近.在試驗過程中,發現測點1-11的溫度始終偏高,并發生向火面壁溫飛升.

圖14 標高50 m處前墻測點1-11壁溫分布Fig.14 Temperature distribution at measuring points 1-11 on front wall at elevation 50 m

本次試驗未發現汽水分層現象,但發現了在超臨界壓力下擬臨界點發生壁溫飛升傳熱惡化的現象,這在實爐運行過程中還是首次.此現象說明:盡管在超臨界壓力下不存在兩相流動,但由于大比體積區的存在會導致管壁溫度的突然升高.這一發現對鍋爐水冷壁設計具有重要的指導作用.

6 對今后水動力研究的幾點建議

(1)隨著材料工業的進步,發電設備將向著更高參數、更大容量發展.下一代超超臨界機組參數將達到蒸汽溫度700°C和壓力35 MPa,因此針對這一參數需要進一步開展對鍋爐水動力的研究.

(2)我國地大物博,煤種豐富,三大發電設備制造集團相繼從國外引進了各種鍋爐爐型并配以不同的燃燒方式.因此,針對不同爐型、不同燃燒方式及不同煤種也需要深入開展水動力的研究,以確保鍋爐運行的安全.

(3)上世紀 80年代編制出版了 JB/Z 201—1983《電站鍋爐水動力計算方法》,至今許多企業仍以此標準作為水動力計算的依據.因受出版時間的限制,許多新技術和研究成果未能及時補充進去,因此希望盡快組織對《電話鍋爐動力計算方法》進行補充和修改.

[1]俞谷穎.粵華發電有限責任公司5號鍋爐水動力調整試驗大綱[R].上海:上海發電設備成套設計研究所,2005.

[2]朱才廣,蔡世林,李宗平,等.亞臨界壓力自然循環鍋爐超壓運行可能性的試驗研究[J].動力工程,1996,16(3):1-5.ZHU Caiguang,CAI Shilin,LI Zongping,et al.Experimental study of the superpressure operation possibility of subcritical natural circulating boilers[J].Journal of Power Engineering,1996,16(3):1-5.

[3]陳聽寬.兩相流與傳熱研究[M].西安:西安交通大學出版社,2004.

[4]于猛,俞谷穎,張富祥,等.超臨界變壓運行直流鍋爐φ 38.1 mm×7.5 mm內螺紋管垂直上升水冷壁管的傳熱特性研究[J].動力工程學報,2011,31(5):321-324.YU Meng,YU Guying,ZHANG Fuxiang,et al.Heat transfer characteristics of vertical upward internally ribbed tube in supercritical sliding-pressure operation boilers[J].Journal of Chinese Society of Power Engineering,2011,31(5):321-324.

[5]楊勇.超臨界壓力鍋爐水冷壁水動力及傳熱特性研究報告[R].上海:上海發電設備成套設計研究院,2010.