我國火電廠自動化與信息化技術的進展

肖伯樂

(上海發電設備成套設計研究院,上海 200240)

隨著改革開放和電力建設的發展以及信息、控制、計算機等技術的進步,目前我國在火電廠主機控制、輔機控制、信息管理、優化運行等技術的應用方面都已接近或達到國際先進水平.自動化信息化技術和自控儀表設備在確保火電廠安全可靠高效運行中扮演著不可缺失的角色.目前大型火電機組的監控系統和30年前的控制水平已不可同日而語,不論是監控保護系統還是數字化儀表和控制設備,都已成為火電機組的運行保護以及運行管理的必要支持和手段.隨著高參數、大容量、高效率和低煤耗的超臨界發電機組的應用,熱力系統對自動控制也提出了更高的要求.根據機組特點建立控制策略,在控制和保護系統發揮正常功能的基礎上,完成鍋爐燃燒和煙氣排放的最佳運行工況、減少操作人員對機組運行的干預、提升響應速度和延長機組壽命的綜合目標.現代火電廠的自控系統和設備,不僅提升了對機組運行的保護能力,同時也為火電機組的高效運行提供了有力的支持.

火電廠自動化信息化的快速發展得益于20世紀80年代國家改革開放的政策,大規模的電力建設為其發展奠定了基礎[1].火電機組單機容量的不斷增大對控制系統提出了新要求,為保證機組的安全經濟運行,機組主、輔機系統控制回路和檢測參數的數量也大大增加,對控制系統提出了更高的要求.

國外電站控制的理念、先進技術和設備的引進,進一步推動了國內火電廠控制技術水平的進步.30年前開始的石橫電廠300 MW機組和平圩電廠600 MW機組的技術引進,為火電廠帶來了新的監控模式.數據采集(DAS)、機爐協調控制(CCS)、爐膛燃燒安全管理(FSSS)、機組程控(SCS)、汽輪機數字電調(DEH)、旁路控制(BPS)、汽輪機保護(TSI)及煤、灰、水、吹灰等輔機程序控制系統的功能消化、系統設計和產品開發,奠定了國內火電廠控制系統技術開發及相關產品和產業領域的發展基礎.

分散控制系統(DCS)、可編程序控制器(PLC)、現場總線控制系統(FCS)和管理信息系統(MIS)、廠級監控系統(SIS)以及先進控制策略的應用已成為火電廠自動化信息化發展的重要標志.

1 計算機技術在主輔機監控系統的應用

1.1 主機采用DCS控制

分散控制系統(Distributed Control System,DCS)是20世紀70年代中期發展起來的新型數字控制系統,它是 4C技術——計算機(Computer)技術、控制(Control)技術、通訊(Communication)技術和圖形顯示(CRT)技術相結合的產物.隨著技術的發展,它又結合了信息(Correspondence)管理技術,目前的DCS是完成過程控制和信息管理現代化的裝置(即5C技術).DCS代表著當前自動化控制領域的發展方向,在火力發電廠得到了廣泛的應用,取得了顯著效果.DCS系統主要構成:一是網絡,通過通信線路互連的計算機系統;二是微處理器,是DCS的硬件基礎;三是IO通道,現場信息和人機界面的輸出輸入形成的互動;四是圖形技術,直觀的圖形技術取代了傳統的模擬屏.

20世紀80年代末和90年代初,隨著整套進口機組的汽輪機和鍋爐控制系統采用微機分散控制系統(DCS),在國產引進型機組上也逐漸開始采用進口和國產的DCS.火電廠的控制水平從“中等適用”推進到“積極穩妥地逐步推廣應用DCS”.隨著火電廠采用微機分散控制系統,對DCS認識和了解的加深,DCS在主控系統的應用從一開始3功能(MCS,SCS,DAS)的應用,而后根據電廠系統的設計和需要增加到 8功能(MCS,SCS,DAS,DEH,FSSS,BPS,ECS,BOP),目前國內已經有全廠主輔機控制系統都采用DCS組成控制系統的應用經驗.

隨著DCS在各行業的應用,火電廠也對DCS提出了許多新的要求,為此世界各國DCS廠商紛紛加強更高水平的DCS的開發研究,各國主要制造商已將DCS系統開發成為功能齊全、配置靈活的系列產品.ABB公司的AC800系統、Honeywell公司推出的PKS、Siemens公司的PCS7系統以及 Emerson公司的OVATION等產品標志著DCS的不斷發展和進步.國際先進的控制系統在技術發展上呈現出以下趨勢:規模化、硬件的先進性和軟件的易于掌握、先進控制算法的集成、控制卡件智能化、操作站和網絡設備的通用化以及網絡的開放和互聯.

同時多家國產的DCS品牌也開始有了自己的發展領域,從開始只能在小的火電機組上配套,到現在已經在1000 MW超臨界火電機組上獲得了應用,標志著我國DCS產品的硬件和系統開發趨于成熟.目前國內的工程廠商在國際、國內儀表供貨商的支持下,已有能力完成各種火電機組:汽包爐、直流爐、(超)超臨界機組、風冷機組、循環流化床、燃氣-蒸汽聯合循環機組、生物質發電和垃圾焚燒爐等的控制系統設計、配置、組態和調試運行工作.

1.2 輔機采用可編程序控制器聯網

火電廠輔機控制也從繼電器的邏輯控制逐步進入可編程序控制器(PLC)控制的應用階段.PLC系統具有以下特點:功能豐富、網絡功能增強、編程逐步標準化和模塊微型化.PLC為用戶提供了更為集成的計算機控制系統,由于其抗干擾能力強和工業環境應用的條件,以及控制軟件(梯形圖和邏輯控制)的接口容易,在火電廠輔機控制(輸煤、化水、除灰渣、吹灰程控等)系統領域上獲得了大量的應用.隨著微計算機技術和開放軟件技術的發展,PLC系統性能得到不斷提高,應用領域得到不斷擴展.

近年來,火電廠輔助車間控制系統向PLC聯網發展.由PLC聯網組成的嘉興電廠輔助車間集中監控系統網絡架構見圖1[2].

圖1 輔助車間集控系統配置圖Fig.1 Frame of control system

由圖1可知,這一系統實現了加藥和取樣控制系統、化學補給水控制系統、凝結水精處理控制系統、反滲透水處理控制系統、消防泵控制、除灰控制系統、除渣控制系統、電除塵控制、循環泵房、燃油泵房、綜合泵房和吹灰程控系統等的PLC聯網.

近年來也有電廠采用DCS作為輔機控制系統,優點是主輔機控制系統的一體化,使機組信息統一管理更方便,同時硬件系統和軟件系統的維護和備件更簡捷.如越南山洞電廠2臺125 MW機組的主機控制采用 DCS,其他系統(輸煤、化水、吹灰、除渣、電氣和公用系統等)也由DCS完成系統的控制功能和成套配置,現已成功投運.

1.3 以廠級監控信息系統作為運行實時監控平臺

20世紀 90年代末,在火電廠主輔機控制(DCS/PLC)已經成熟的基礎上,我國專家提出了廠級實時信息監控系統(SIS)的概念,建立全廠生產過程的實時數據庫和監控信息平臺,這標志著我國火電站的信息化進入了新階段.

SIS作為廠級實時監控系統的基本功能就是完成實時數據采集,并在此基礎上進行數據的優化管理,數據服務于各級運行值班人員和生產管理人員.在實時數據庫的支持下,SIS系統還可以推進監控相關應用軟件模塊的開發.其一般功能包括:全廠各機組之間負荷經濟分配、機組級性能計算、優化運行操作指導、故障診斷模塊、設備壽命計算和狀態檢修、耗差分析模塊、機組運行狀態評估模塊和控制優化模塊等.

火電廠應用SIS完成其基本功能和開發應用軟件功能,主要是為解決數據的可靠性和應用軟件的實用性等問題[3].建成SIS的電廠許多已經在數據共享、運行優化、促進狀態檢修和管理優化方面發揮了一定的作用.以SIS作為機組優化運行的管理和開發平臺,取得效益的基礎是應該在數據的維護和管理上進一步做好技術的支持,需要有經驗的技術開發方和火電廠用戶的共同努力,再投入一定的力量以維持SIS的進一步開發和應用.

1.4 現場總線控制系統的應用

20世紀末國際上推出的現場總線控制系統(Fieldbus Control System,FCS),其出發點就是要為用戶提供開發性的、具有可互操作性、可互換性和統一標準的測量和控制產品,克服傳統DCS和PLC等含有專利技術的控制系統的封閉性問題,減少工程電纜,方便系統維護.現場總線智能設備能夠提供豐富的狀態、診斷和參數信息,易于建立從現場設備到控制系統和運行操作站的數字化電廠監控系統的基礎構架.

雖然FCS具有互操作性、分散性、可靠性、精確性、開放性、經濟性和可維護性等優點,但在火電廠應用時并沒有像推出早期預期那樣取代DCS和PLC.推進遲緩的原因可能包括:由不同儀表商根據不同用途特點推出來的各種不同總線規約和應用標準不一致、功能不完整、互聯差、現場智能設備受公司制約、現場通訊冗余不完善、安裝工藝和設備與傳統的控制設備有差別及難于實現火電廠的控制策略等.火電廠用戶對可靠性的考慮,設計院和用戶的應用經驗對FCS的實施也很重要.

國內某電廠選用現場總線技術的設計策略是[4]:(1)對鍋爐、汽輪機的運行安全有重大影響的系統,采用常規 IO方式,如 FSSS、DEH、MEH、BPC、ETS等;(2)SOE、TSI采用常規 IO采集方式;(3)DAS從現場直接采集的信號采用FCS的儀表、設備;(4)SCS、MCS系統中部分子系統的設備采用FCS;(5)電動機采用現場總線;輔助(車間)控制系統,如水、煤、灰等采用現場總線;(6)保護和重要控制回路的4~20 mA變送器選擇具有HART協議的變送器.

2 主輔機特殊功能的實現

2.1 快速甩負荷功能逐步成為必需

機組具備快速甩負荷(FCB)功能,在減少機組主燃料跳閘(MFT)引起的蒸汽溫度和壓力的急劇變化給機組帶來的不利影響,機組重啟的時間和能源的消耗,以及維護電網的穩定運行等方面都有重要的意義[5].所以有的國家對新建大型電廠運行能力要求須具有2 h以上FCB連續運行能力和電網定期組織FCB功能運行試驗[6].

FCB功能系統配置和控制系統的設計目的是:通過對控制系統的設計,充分考慮系統間的相互影響,使機組在出現參數劇烈變化的情況下,仍能維持運行的平穩和工質的平衡.受影響的系統配置和運行參數必須考慮:汽輪機和鍋爐的FCB工況的承受能力,FCB工況下輔機運行能力;以及FCB投入時汽輪發電機組的超速控制,燃料風量和負壓參數,主汽溫度和再熱器溫度的變化,給水流量的變化,除氧器壓力和水位,凝汽器水位和凝結水流量的變化.控制系統的設計應充分考慮FCB動態工況下的工質平衡和能量平衡,給水指令和燃料指令的合理匹配以及燃料切除的時間和影響,以保證在工況劇烈變化的情況下煤水比能夠維持穩定.

外高橋第三發電廠2008年成功地完成了FCB試驗.負荷從1009 MW降至僅帶廠用電,汽輪機轉速最高3162 r/min,最低2951 r/min,45 s后可穩定在3000 r/m,而7 min后又能重新并網.該廠系統配置:100%的高壓旁路、65%的低旁+100%調節型再熱器安全門,汽源快速切換的100%汽動給水泵,大容量除氧器;考慮了凝結水泵和凝結水補水泵的容量等因素.在設備選型配置的基礎上,控制系統應考慮本體設備的性能和特點以及各系統間的相互影響,以期達到參數變化不超限制值的目的[7-8].

由于出口機組和國內大型火電機組的需要,推動FCB設計和應用已成為必需.國內已有火電站總包商(如SEC)委托發電設備研究機構(SPERI)針對不同爐型(超臨界直流爐、汽包爐)著手研究FCB的通用性系統配置、設備選型和控制系統的設計以及調試方案.

2.2 輔機故障快速減負荷已成達標要求

能夠可靠地完成機組輔機故障快速減負荷(RUNBACK,RB)是控制系統要實現的重要功能之一,單元機組在主要輔機1/2(2臺中有1臺)故障的情況下,為使鍋爐不發生滅火,采用迅速降低機組熱負荷的方式,確保機組半負荷穩定運行.在RB功能設置上,一般的系統設計包括:送風機、引風機、空氣預熱器、一次風機、給水泵和磨煤機等6個輔機的功能.

早期的DCS控制系統一般滿足于功能設計,而在機組的運行中能否可靠實現RB往往由調試階段確定.近年來電網參與調峰機組容量等級加大,從安全上和經濟上來講對電網和發電公司都要求減少非計劃停運.所以分析RB的失敗原因,改進RB的功能設計,提高RB的可靠性是重要課題.國華電力圍繞19臺600 MW亞臨界控制循環汽包爐分析和完善了RB的控制邏輯:RB的目標負荷計算、RB的速率計算等,以及風機、給水控制改進后有效地提高了系統實現RB的可靠性[9].

RB發生時,鍋爐的實際蒸發量應快速下降至輔機能承受的范圍,并且應留有一定的裕度,以適應機組外部或內部的擾動.為使機組能快速、平穩地將負荷下降至目標值,應考慮以下問題:快速降負荷的方式、汽包水位的控制和主、再汽溫的控制.

諫壁電廠的RB設計和試驗范圍主要考慮在運行工況下2臺給粉機跳閘、1臺送風機跳閘、1臺吸風機跳閘、1臺空氣預熱器跳閘、1臺汽動給水泵跳閘且電動泵未聯啟成功等工況.根據火電廠的運行方式,在1臺吸風機跳閘時聯鎖跳送風機,1臺送風機跳閘時反跳吸風機,1臺空氣預熱器跳閘時系統聯跳送風機和吸風機.因此RB工況主要考慮燃料、風機、和水泵故障時的運行要求.RB要完成的試驗包括2臺排粉機跳閘、1臺送風機跳閘和1臺汽動給水泵跳閘試驗.

由于機組設計和機組特性的不同,所以影響RB成功的因素也不盡相同,熱控邏輯和系統設計時應認真考慮以提高RB的可靠性.目前,電力建設中已將新建機組的 RB試驗作為達標要求,對推動RB的應用起到了很好的促進作用.

2.3 火電機組一鍵啟停已有需求

珠海電廠與研究院所合作在國產600 MW超臨界機組上首次實現了一鍵啟停(APS).該系統結合機組啟停時對主輔機各設備的要求,通過DCS和PLC,建立整體的連鎖程控和控制指令分步完成機組啟動準備過程、建立真空系統、鍋爐上水、鍋爐點火及吹掃、汽輪機沖轉、機組并網帶初負荷和機組升負荷[10].

在APS的設計中,應該綜合考慮機組設備的啟動過程,比如給水泵的啟動,應考慮啟動過程的最小流量控制和給水泵的并泵過程,送風機的啟動應考慮最小送風量的控制等.

對于應用DCS開發APS的設計和調試人員來講,不僅要熟悉火電廠的啟停和運行,也要熟悉控制系統的實現過程,才能有效地完成其任務.APS系統不僅對控制邏輯的設計提出了較高要求,同時也對現場的執行器和變送器提出了可操作性和可靠性的要求,同時在保護系統和報警系統的設計中也應該綜合考慮APS的要求.

隨著越來越多的國內新建電廠和出口機組要求配置自動化系統并具備APS功能,這一需求會進一步推動控制系統的進步和電站自動化的整體水平.

3 基于信息處理技術的控制、監視和保護系統

3.1 燃燒優化控制技術日趨成熟

目前,發電廠越來越多地面臨來自電網、環境和自身的壓力,節能降耗和減排的呼聲高漲,燃燒優化也越顯重要.火電廠自控系統和信息系統也具備了一定的條件,比如:DCS的功能、輔助設備的可控性提高、新型測量儀表的在線應用、SIS的應用和計算機實時數據庫的建立、熱工參數的在線分析和人工智能等先進算法應用等,都為燃燒優化控制提供了有效的工具.

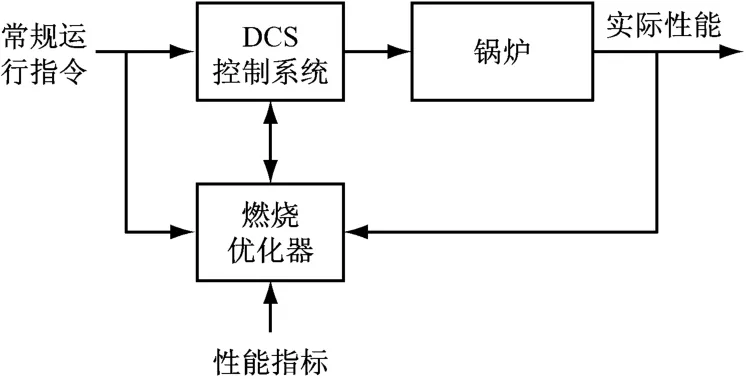

典型的燃燒優化系統原理見圖2,燃燒優化器對當前運行工況、系統的性能指標以及實際性能進行優化處理,得出的結果再通過DCS調整參數,從而得到機組的最佳燃燒工況[11-12].

圖2 燃燒控制優化原理圖Fig.2 Schematic diag ram of optimized combustion control

國外對燃燒優化的研究起步較早,發展也較為成熟,如西門子、GE、Honeywell等大型 DCS制造商都有成熟的應用軟件產品,包括:基于統計的燃燒優化系統、基于人工智能的燃燒優化系統、基于混合模型的燃燒優化系統等.

與國外相比,國內燃燒優化起步較晚,但是發展較快,如多測量方法的燃燒優化系統、人工智能技術等都得到了應用[13].西安熱工院設計了基于多測量方法的燃燒優化系統,其基礎是風、煤在線監測和原煤發熱量與鍋爐效率在線監測系統.硬件由安裝在一次風管上的溫度傳感器、煤粉倉溫度傳感器、混合段上的溫度傳感器、在熱風管道上的測速傳感器及煤的發熱量表、飛灰測碳儀、氧量表、排煙溫度測量熱電耦等組成.核心內容是監視鍋爐燃燒器的風粉狀況,為燃燒優化提供依據.

3.2 先進汽溫控制技術的應用

鍋爐汽溫是火電廠重要的安全和經濟參數.由于該參數具有大慣性、大遲延和多重因素擾動的特性,采用傳統的PID控制往往難以得到理想的控制效果.隨著近年來現代控制理論、現代計算技術和計算機技術的進步,國內外相關領域的專家學者和火電站科研技術人員采用新方法和新技術針對過熱器和再熱器出口汽溫的控制進行了持續的研究和改進,通過仿真驗證的汽溫控制策略就有數十種,已有較多應用成功的報道[14].

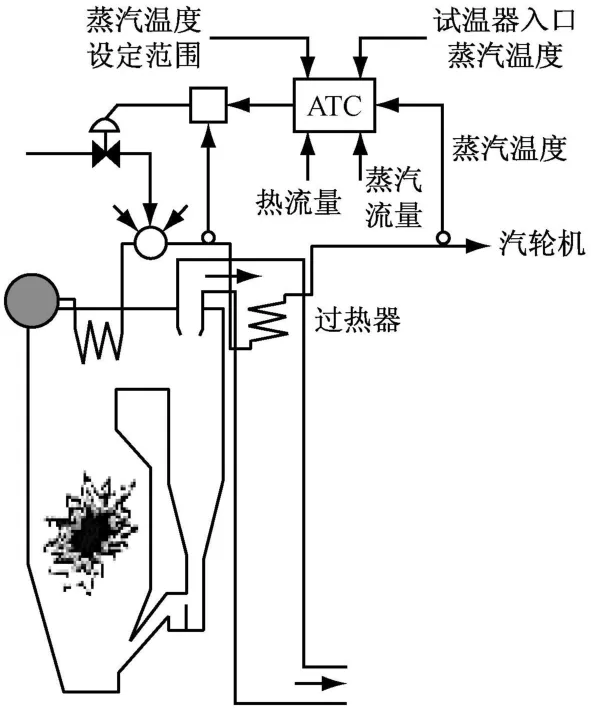

金山石化熱電廠在310 t/h的CFB鍋爐上采用先進溫度控制(Advanced Temperature Control,ATC)實現了過熱汽溫先進控制技術的成功應用[15].ATC可以提高蒸汽溫度控制系統的動態特性,提高鍋爐出口過熱蒸汽溫度的穩定性,減小過熱汽溫變化范圍,進而可允許過熱汽在更高溫度上運行,以獲得更高的熱效率.末級過熱器的ATC控制器通過調節入口溫度的設定值,實現過熱蒸汽溫度控制.圖3是先進溫度控制的原理圖.ATC以多變量速率最優預測控制器為基礎,使用了模型預測控制技術的計算引擎和范圍控制的概念,可以提高鍋爐過熱汽溫的穩定性.因此可以允許過熱器在不超過其材料溫度限制的前提下,能夠工作在更高的溫度并達到更高的熱效率.

圖3 先進溫度控制原理圖Fig.3 Schematic diagram of advanced temperature control

國內已應用先進汽溫控制策略的電廠:神頭電廠500 MW機組采用狀態變量控制器用于主蒸汽溫度控制;山東菏澤電廠采用INFI90的Smith預估器模塊,用在2臺300 MW 機組的過熱汽溫和再熱汽溫控制系統上,過熱汽溫可控制在±5 K范圍內,再熱汽溫控制在±8 K范圍內.

鍋爐汽溫先進控制策略的應用取決于是否易于整定和使用效果.有些DCS廠商在應用軟件中加入了帶有汽溫控制的ATC算法軟件模塊;國內有專家采用機理分析的方法計算過熱器和再熱器的動態特性,得出相位補償的PID控制方案,也取得良好的控制效果[6,15-16].

3.3 軟測量技術的應用

軟測量技術是基于現代控制理論和測量理論、計算技術的發展而成長起來的新型檢測技術,目前在理論與實際應用方面都取得了一定的進展.軟測量的基本思想是把自動控制理論與生產過程知識有機地結合起來,應用計算機技術,對難以測量或者暫時不能測量的重要變量(或稱主導變量),選擇另外一些容易測量的變量(或稱輔助變量),通過某種數學關系來推斷或者估計,以軟件計算來替代硬件(傳感器)的功能.相對于復雜的和易于受現場干擾影響的檢測儀表,測量過程變得簡單而有效.軟測量可很方便地按被測對象特性的變化進行修正和改進,因此軟測量技術的可實現性、通用性、靈活性和低成本等方面均具有特色.

氧量(體積分數)軟測量已作為SIS系統的高級模塊,在唐山熱電廠2臺機組中長期運行.目前采用軟測量技術有:基于PRMS方法的煙氣含氧量軟測量,基于人工神經網絡的磨煤機磨筒內負荷軟測量系統,基于信息融合的再熱蒸汽流量實時軟測量,基于數據融合方法實現風機流量軟測量,鍋爐汽包水位的軟測量和CFB鍋爐爐膛放熱量軟測量.上述測量技術都有應用的報道[11,17].

CFB鍋爐過程變量的強交互作用和床溫控制對象的逆向響應特性,使得常規控制策略難以滿足其控制要求.采用基于Kalman濾波的軟測量技術,建立CFB鍋爐床料中的燃料量、釋放熱流量、石灰石量和石灰石消耗率的非線性模型的線性化處理用于燃料控制,從而達到調節一、二次風量和燃料量,同時控制床溫、氧量、床料中燃料量和熱流量.

通過軟測量技術,能夠得出鍋爐響應計算中不能直接測量的過程變量,建立的軟測量模型經過線性化后使控制系統得到簡化,有利于先進控制系統的投運.軟測量技術在火電廠的進一步開拓應用對熱工過程的控制水平的提高和優化控制系統具有重大意義.

3.4 容錯保護策略的實現和故障安全控制系統的應用

為保證火電廠的安全經濟運行,自動連鎖保護一直是火電廠自動化系統的重要功能.火電廠熱工保護包括鍋爐保護、汽輪機保護、輔機保護以及機、爐、電大聯鎖保護.安全相關系統應包括爐膛安全監視系統(燃料安全系統和燃燒器控制系統)和汽輪機緊急跳閘系統(包括超速保護和緊急跳閘功能等).

越來越多的火電廠在FSSS系統中采用故障安全型控制系統的配置[18],如:七臺河電廠300 MW機組DCS系統為Honeywell TDC3000系統,FSSS功能采用 Honeywell公司的故障安全型控制器FSC;嘉興電廠一期2臺300 MW機組DCS為Siemens公司 Teleperm-ME系統,FSSS中也采用了AS200 EHF三冗余故障安全自動化系統.在我國出口機組的FSSS系統中也更多地采用了故障安全型控制系統.

為提高控制和保護的可靠性,系統設計對重要的熱工信號、保護信號和測量儀表都采取了冗余配置或者三選二的配置,但仍然不能避免保護系統的誤動作.由于工程設計、制造、配置、設備老化和人為等原因造成熱工保護誤動和拒動,機組跳閘和非計劃停運的現象仍有發生[19].

在優化保護邏輯設計、優化保護系統配置、強化保護信號管理和維護的基礎上,國內火電廠在保護系統中開始嘗試容錯保護系統[20].基于信息融合的容錯系統和智能保護概念的應用為火電廠保護系統的設計提供了新思路,可以充分發揮計算機系統和數據庫的運算處理能力.保護系統通過對其它相關的物理和熱工信號的計算和輔助判斷,提高機組保護的可靠性.

上海外高橋電廠在熱工保護容錯系統方面也作了積極的努力,探索在DCS中增加智能監控保護軟件模塊,通過多個信息綜合判斷的處理方式,達到提高機組運行保護可靠性的目的.該智能保護控制系統設計思想是在原有保護系統的基礎上,增加一個智能故障診斷單元,通過信息融合故障診斷系統的處理,得出系統故障、保護誤動或保護拒動的判斷結論,減少由于單個檢測元件故障帶來的整個系統決策失誤的可能性.

4 循環流化床控制系統的成功開發

循環流化床(CFB)燃燒技術是最近幾十年發展起來的一種新型燃燒技術,由于CFB鍋爐具有燃料適應性廣、燃燒效率高、高效脫硫的特點,因此近年來有了很大的發展.

由于CFB鍋爐燃料是在流化狀態下燃燒的,鍋爐燃燒系統是一個大滯后、強耦合的非線性系統,各個變量之間相互影響,加上有飛灰循環,燃燒過程比煤粉爐復雜.有的被調參數同時受到幾個參數的共同影響,如床層溫度要受到給煤量、石灰石供給量、一次風量、返料量及排渣量等多個參數控制.有的參數又影響多個被調參數,如給煤量不僅影響主汽壓力,還影響床溫、爐膛溫度、空氣過剩系數及SO2質量分數等參數.

金山石化自備電廠由芬蘭福斯特惠勒生產的310 t/h CFB鍋爐(母管制運行),其煤和石油焦混燒機組的控制系統就是在鍋爐燃燒特性試驗基礎上完成的[21]:燃料量變化對鍋爐氧量、床溫、床壓、主汽流量和主汽壓力的影響;一次風變化對鍋爐氧量、床溫、床壓、主汽流量和主汽壓力的影響;上二次風變化對鍋爐氧量、床溫、床壓、主汽流量和主汽壓力的影響;下二次風變化對鍋爐氧量、床溫、床壓、主汽流量和主汽壓力的影響;返料量對床溫、壓力的影響;石灰石量變化對床溫、氧量、主汽壓力和流量的影響.

控制系統的設計、調試人員對火電廠機組的參數和動態特性以及運行機理的了解,對于機組控制系統的優化運行非常重要.應用DCS可以解決控制模塊的設置、控制系統的仿真、系統調試的試驗曲線演示和重放;能否通過有針對性的系統設計解決系統的大滯后、強耦合和非線性帶來的擾動影響,使火電廠的系統工作在最佳狀態,是目前大量在運行機組DCS應解決的問題.

5 今后的任務

國家對能源和環保的重視以及機組的節能降耗、環保減排和安全運行要求的提高,有力地推動了火電廠自動化工作的開展.筆者認為火電廠自動化和信息化今后的任務重點在于:

(1)用好機組配置的控制系統.診斷已有DCS、PLC、FCS和SIS等系統的功能,控制和監控系統能否達到設計的要求,現有系統能否起到監控和保護系統的應有效果.對現有信息和控制系統進行優化和完善,是提高機組和設備運行總體效能的基礎.

(2)采用先進控制技術,落實火電廠全廠機組運行優化的效果.從火電廠的設計、運行和設備改造等不同角度完成優化工作,以取得火電廠機組能耗以及設備運行可靠性等方面的優化效果.先進控制技術的應用落實,自動化信息化和機組主輔機系統運行功能的緊密配合以實現其效果.比如可以從負荷優化調度、給水回熱優化、循環水系統優化、吹灰時間間隔優化、控制系統的優化、燃料混合燃燒的優化、鍋爐制粉系統的優化、發電廠補水系統的優化和廠用電系統優化等方面,結合系統和設備的運行要求完成優化調整的任務.

(3)推動基于信息融合的火電廠自動化的發展.基于信息融合的自動化技術和智能控制技術,發揮信息平臺和數據處理的能力,有效地推動火電廠自動化技術應用的進步.繼續加強在優化燃燒、優化汽溫控制、優化吹灰、軟測量技術、容錯保護系統、主輔機設備診斷、設備的壽命管理和遠程運行診斷等方面的工作,其效果都會在發電機組的監控策略、監控標準和監控設備的未來發展上得到印證.

6 結 論

隨著計算機監控系統的進步、數據庫的完善、控制策略軟件的進步,自動化和信息化技術應用的不斷實踐和創新,新型傳感器和執行器在智能化方面的技術進步、控制優化以及機組主輔機設備運行在線診斷和遠程診斷等方面的技術成果,都為機組的安全可靠、經濟高效運行提供更為有效的技術支持.繼續深入研究、完善并發展自動化和信息化技術用于火力發電廠生產過程,配合超臨界大型發電機組和新型發電技術(如IGCC)的應用,為火電廠帶來了日益增長的經濟效益和可靠的運行保證,是很有意義的課題和發展方向.

[1]侯子良,侯云浩,張國斌.我國火電廠自動化技術發展與展望[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:1-6.

[2]杜永春,徐米清,吳孚輝,等.火力發電廠輔助車間集中監控系統及其應用[C]//2002自動化信息化年會論文集.上海:中國動力工程學會,2002.

[3]黃孝彬,牛玉廣.SIS規劃建設應用的關鍵點[C]//2006(北京)自動化信息化年會論文集.上海:中國動力工程學會,2006:1-7.

[4]金黔軍.現場總線技術在華能金陵電廠二期(2臺1000 MW)機組控制的應用研究[C]//2008(長沙)自動化信息化年會論文集(三).上海:中國動力工程學會,2008:60-66.

[5]明學星,楊建軍.關于FCB技術淺析[C]//2010(江陰)自動化信息化年會論文集.上海:中國動力工程學會,2010:127-130.

[6]李旭,高升,郭榮,等.過熱器,再熱器的動態特性與控制[C]//2010(江陰)自動化信息化年會年論文集.上海:中國動力工程學會,2010:179-185.

[7]金峰.1000 MW機組FCB功能的實現[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:101-107.

[8]馮偉忠.900 MW超超臨界機組FCB試驗[J].中國電力,2005,38(2):74-77.FENG Weizhong.FCB test for 900 MW supercritical units[J].Electric Power,2005,38(2):74-77.

[9]趙軍.控制循環汽包爐機組快甩負荷的研究[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:84-89.

[10]戈黎紅,楊景琪,章偉杰.超臨界機組自啟停控制系統的研究[C]//2008(長沙)自動化信息化年會論文集(二).上海:中國動力工程學會,2008:18-23.

[11]趙征,劉吉臻.基于信息融合的鍋爐燃燒優化技術研究[C]//2008(長沙)自動化信息化年會論文集(二).上海:中國動力工程學會,2008:13-17.

[12]劉繼偉,曾德良,劉吉臻,等.電站鍋爐燃燒優化技術的應用于發展[C]//2010(江陰)自動化信息化年會論文集.上海:中國動力工程學會,2010:293-301.

[13]司風琪,周建新,徐治皋.大型電站燃煤鍋爐運行優化技術研究及應用[C]//2008(長沙)自動化信息化年會論文集(二).上海:中國動力工程學會,2008:31-37.

[14]楊平.論電站鍋爐汽溫控制研究進展[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:59-65.

[15]趙偉杰,龔文剛.循環流化床鍋爐過熱溫度控制對象特性及控制方案[C]//2010(江陰)自動化信息化年會年論文集.上海:中國動力工程學會,2010:170-178.

[16]陳杰.300 M W機組過熱汽溫優化控制方案研究[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:128-133.

[17]吳盈,徐治皋,司風琪.基于PRMS方法的煙氣含氧量軟測量[C]//2010(江陰)自動化信息化年會論文集.上海:中國動力工程學會,2010:401-405.

[18]鄒金昌.改善火電廠保護控制系統的安全性和可靠性[C]//2002自動化信息化年會論文集.上海:中國動力工程學會,2002.

[19]侯云浩,張國斌.提高火力發電廠熱工保護可靠性的方案與策略探討[C]//2006(北京)自動化信息化年會論文集.上海:中國動力工程學會,2006:93-96.

[20]張良軍,周輝,林光銳.3、4、5號機輔機振動測量可靠性研究[C]//2010(江陰)自動化信息化年會論文集.上海:中國動力工程學會,2010:111-121.

[21]趙偉杰,劉鵬翔,郭榮,等.先進控制在循環流化床機組中的應用[C]//2008(長沙)自動化信息化年會論文集(一).上海:中國動力工程學會,2008:17-27.