9E燃氣—蒸汽聯合循環發電機組節能運行

金 亮

(上海閘北發電廠,上海 200438)

近年來,隨著我國能源結構的調整和天然氣應用的不斷發展,越來越多的燃氣—蒸汽聯合循環發電機組投入使用。這些機組由于經濟指標先進、清潔高效、啟動快和調峰功能強等特點,擔當著電網安全的頂峰與調峰重任。

上海奉賢燃氣輪機發電廠目前建有4套9E燃氣—蒸汽聯合循環發電機組,全廠總裝機容量為720 MW,是國內較為先進的燃氣—蒸汽聯合循環發電機機組。4套聯合循環發電機組自投產以來,結合機組和上海電網的運行特點,通過技術改進,優化運行,在節能降耗、減本增效方面做了積極探索,取得了明顯的成效。

19 E聯合循環發電機組的配置及運行

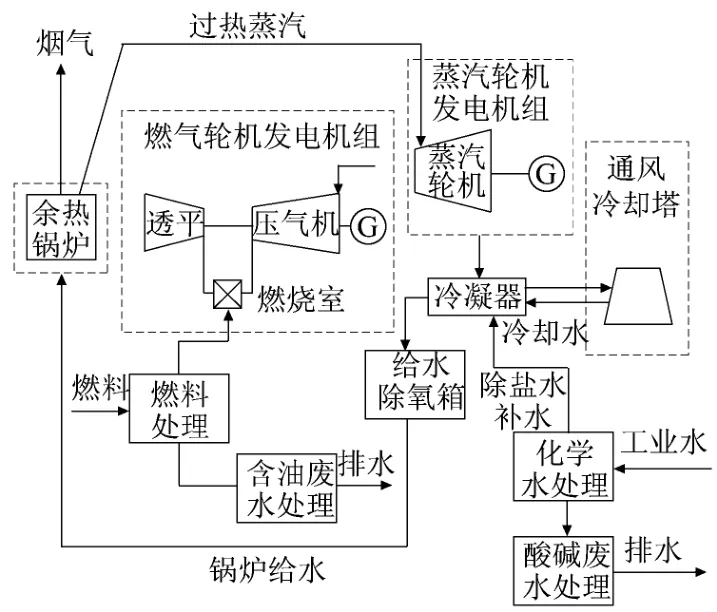

9E燃氣—蒸汽聯合循環發電機組由1臺PG 9l71E型燃氣輪機發電機組、1臺余熱鍋爐和1臺蒸汽輪機組成。運行方式為1臺燃氣輪發電機組對應1臺余熱鍋爐及蒸汽輪發電機組的單元聯合循環運行。其生產工藝流程如圖1所示。輸入PG 9171E型燃氣輪機的進氣溫度為1050℃,做功后的排氣溫度為540℃;排氣進入余熱鍋爐生產過壓、過熱蒸汽,供汽輪機做功;進入汽輪機做功的高壓蒸汽約為502℃。

從卡諾循環原理不難推得,聯合循環機組能量轉換過程中的熱能被合理梯級利用,因此其熱效率比較高。例如:9E聯合循環的熱效率,在將輕油作燃料運行時可達46.0%~49.2%;在將氣體作燃料運行時可達51.0%~53.5%,其熱效率水平遠高于亞臨界火力機組的38.0%~41.9%、超臨界火力機組的40.0%~44.5%。聯合循環的總廠用電耗率為3.02%,與國內先進火力機組水平的3.54%相比,節省14.7%。在能耗方面,聯合循環機組供電能耗折算成標煤為286.53 g/kWh,與國內火力發電機組折算成標準煤先進水平319.7 g/kWh相比,節省10.4%。

圖19 E燃氣-蒸汽聯合循環發電機組生產工藝流程

根據設備制造廠家的設計參數,燃氣輪機的熱耗為11275 k J/kWh,聯合循環機組的熱耗為7700 kJ/kWh。實際性能檢測結果為:1~4號燃氣輪機的聯合循環熱耗均與設計參數相近略低,總體情況良好,與國內同類型PG 9171E型燃氣輪機聯合循環機組對比,能耗相當。

盡管4套9E燃氣—蒸汽聯合循環發電機組的能耗屬于比較先進的水平,但從設計標準與機組實際運行方式來看,仍有優化運行調整的潛力,例如通過局部技改(如增加煙氣擋板)完全可以提高熱效率,從而達到節能的目的。

2 燃氣輪機的節能運行

2.1 天然氣的預熱

聯合循環機組在我國主要用于調峰運行,機組啟停頻繁,改造工作要求機組在不影響安全運行的前提下,盡量減少開停機次數。

天然氣溫度的變化對于燃氣輪機的燃燒和燃燒室動態特性有著很大的影響,根據9E機組的燃燒要求,天然氣溫度應穩定在20℃左右最為理想。天然氣的溫度是通過熱水鍋爐加熱來控制的,熱水鍋爐由溫控單元自動執行低溫啟動,高溫停用程序,確保天然氣溫度始終處于較為理想狀態,從而提高聯合循環機組的安全性和經濟性。

熱水鍋爐內的爐水是除鹽水,可較長時間反復利用,這就避免了除鹽水的浪費。熱水鍋爐采用天然氣燃燒加熱,由溫控單元自動執行啟停,使機組處于較為經濟的方式運行。

2.2 優化燃氣輪機機組冷態啟動時間

根據機組實際啟動情況的數據分析,機組主要以冷態啟動為主,從啟動燃氣輪機至聯合循環機組帶滿負荷運行,大約需花4 h。作為調峰電廠,啟動時間緩慢,既不符合調峰機組快速響應電網調度的要求,也使機組運行的經濟性受到了影響。雖然,燃氣輪機本身具有啟動迅速、運行穩定、負荷調節響應時間短的優勢,但是,考慮到蒸汽輪機、余熱鍋爐厚壁金屬受熱后的應力變形等方面問題,聯合循環的整組配置使啟動時間受到限制。

在燃氣輪機快速啟動的前提下,聯合循環機組快速啟動優化項目為:①對燃氣輪機與鍋爐,燃氣輪機與汽機之間的優化以及疏水系統的運行優化;②縮短余熱鍋爐側生成滿足汽輪機沖轉要求的蒸汽參數的等待時間;③縮短汽機側蒸汽參數達到沖轉要求的等待時間;④縮短汽輪機沖轉及加負荷的時間。

經過優化調試,燃氣輪機從啟動至汽機沖轉,比優化前啟動方式縮短了近20 min,可以節省天然氣2000m3。有效縮短了機組的啟動時間,降低了機組啟動時的天然氣耗氣量。

2.3 優化燃氣輪機離線水洗周期

燃氣輪機長期運行后熱效率會逐漸下降。為了提高燃氣輪機的熱效率,每過一個周期段即對燃氣輪機進行性能測算,將采集的參數運用GE公司的折算公式,對燃氣輪機的實際氣耗、真實效率、周期負荷下降值等重要參數作統計分析。根據統計結果,合理制定出燃氣輪機的離線水洗周期。采取該措施后可控制燃氣輪機負荷下降率減低1%~2%,使得發電經濟效益得以相應提高。

2.4 優化燃氣輪機停機后的冷卻循環方式

燃氣輪機停機盤車時,燃氣輪機和汽輪機潤滑油系統中的油溫較高,需要循環水進行冷卻。按照原定規程要求,需要長時間開啟1臺功率為30 kW燃氣輪機的循環泵進行循環冷卻。通過分析數據,制定出環境溫度在1~10℃的情況下,可用內冷水冷卻油溫,不用投運循環泵,用以減少燃氣輪機在低溫環境下處于備用的耗電量。若按冬季燃氣輪機停機盤車投運總時間計算,可以減少大約16200 kWh廠用電量(2臺循泵×30 kWh ×90 d×3 h)。

3 鍋爐和蒸汽輪機的節能運行

3.1 余熱鍋爐開機與熱風干燥器保養相結合

熱力設備停運期間受到的腐蝕要比運行期間嚴重得多,調峰機組啟停頻繁,機組中的熱力設備停運期間的腐蝕保護就更為突出。

為了防止熱力設備水汽系統在停備用期間受到腐蝕,需要采取一些保養保護措施。日常使用的方法中,大多存在著能耗大、效果不佳、操作不便或保護時間短等缺點,因此采用余熱鍋爐開機保養與熱風干燥裝置保養相結合的停用保養方法,即遵循每月一次鍋爐開機保養,鍋爐帶壓放水后一周啟用熱風干燥裝置,直至下次鍋爐開機保養。

熱風干燥裝置的作用是從降低金屬表面的濕度入手,通過向系統內送入干燥、潔凈的壓縮空氣,吸干金屬表面的水膜、沉積物中的水分和有些部位的積水。同時,系統內保持一定的壓力還可以防止大氣的進入,達到抑制腐蝕的目的。

1)操作流程 從過熱器出口聯箱吹入壓縮空氣,從入口聯箱、各疏水門或低位放水門、底部排污門排出。吹入的壓縮空氣在鍋爐系統內與水的蒸發過程形成對流。為防止保護期間的爐管外壁發生結露,要保證壓縮空氣的入口風溫與爐管所處的環境溫度相近。如果水汽系統內的空氣相對濕度小于20%而且保持1周以上,可以將此干燥裝置的進出口閥門關閉、空壓機停運,系統進入保壓狀態,直至下一次進行熱風干燥保養。

2)單純開機保養 單套機組每月開機2次要消耗天然氣4萬m3,消耗工業水3000 t,消耗除鹽水300 t,耗電40MWh。結合使用熱風干燥裝置保養,每月僅需開機保養1次。熱風裝置運行電耗每月運行3周共24 h,平均每次所需能耗折合電能約為3 MWh,節能優勢顯而易見。因此,采用兩者結合的保養方式,不僅解決了余熱鍋爐常規停運保護措施的薄弱環節,更具有操作靈活、保養方便和耗能較低的優點。

3.2 汽輪機疏水系統的優化

奉賢燃氣輪機調峰機組的運行啟停頻繁。余熱鍋爐在升溫升壓過程中,特別是在即將達到汽機啟動參數前的時段中,汽機電動主汽門前及汽機高、低壓旁閥前疏水經全廠疏擴進入鍋爐排污降溫池,因為疏水流量較大且溫度很高,造成排污降溫池內大量冒起蒸汽并有翻滾出2 m多高的水柱。即使排污降溫池內循環冷卻水開至最大,流量也只是稍微緩減。此現象在汽輪機熱態啟動過程中尤為明顯。考慮到燃氣輪機封閉母線架設在排污降溫池正上方,這種不安全情況嚴重威脅著燃氣輪機發電機封閉母線的安全運行,不僅熱能浪費較大而且加大了循環冷卻水的消耗。為此,對汽機疏水系統的疏水操作方法進行了改進及優化。

1)操作流程 汽機高、低旁閥開啟后,當高旁閥前氣溫升高到150℃以上時,手動強制關閉汽機高、低旁閥前疏水至全廠疏擴氣動門。電動主汽門前、后疏水至全廠疏擴氣動門在汽機掛閘后,汽輪機轉速至600 r/min時關閉。當汽機負荷升至15%額定負荷時,檢查汽機本體所有疏水應關閉。而正常停機過程中,當汽機負荷減至15%額定負荷時,汽機高、低旁閥前疏水至全廠疏擴氣動門強制關閉,其余疏水氣動門應開啟。汽機高、低旁閥前疏水至全廠疏擴氣動門的開啟應推遲至汽機高、低旁閥門關閉后。按照這種操作,可以避免高溫疏水連續大量的涌進至排污降溫池,同時也能夠保證疏水的連續穩定。

2)節能效果 經過改進及優化,已經大為緩減前述不安全情況,并適當提高了機組熱能效率,同時也減少了排污降溫池內的循環冷卻水供給量。僅計工業循環水流量啟停這一項,每次即能節約工業循環水200 t。

3.3 工業循環水的利用

余熱鍋爐和汽輪機的部分輔助設備由工業循環水進行冷卻,化學的取水泵和公用系統的空壓機也由工業水進行冷卻。所以,在非機組運行期間有些輔助設備的開啟,也必須提供工業水。另外,冬季防寒防凍期間,為確保工業水系統的不凍結,需要工業水泵在環境溫度2℃以下連續運行。

工業水泵的功率為35 kW,若長期運行累積消耗的電能還是比較大的。為此,在3號工業水泵處單獨裝設變頻裝置一臺。當不需要大量工業水進行做功時,僅開啟3號工業水泵運行。通過變頻消耗的電能可以減少50%。經統計,技改后全年約能節省廠用電量19162.5 kWh。

4 電氣運行方式的優化

電氣方面的節能主要通過400 V廠用電運行方式調整。將每套機組廠用A段400 V母線和廠用B段400 V母線分別由1臺6 kV廠用變的供電方式。改為由其中1臺6 kV廠用變壓器供電。A段和B段通過聯絡開關聯絡。公用段和水工段的電氣運行方式也是如此調整。這樣可以減少機組停機期間廠用變壓器不必要的空載損耗,約能節省廠用電8.1 MWh。

5 結語

通過對9E燃氣—蒸汽聯合循環發電機組在節能降耗、減排方面的系統性分析和研究,采取一系列針對性措施,進行了多項技術改進,并在運行實踐中不斷完善和提高,在確保機組頂峰發電安全運行不受影響的前提下取得了良好的效果。事實證明,面對技術經濟指標比較先進而且在電網中擔負頂峰、調峰特殊任務的燃氣—蒸汽聯合循環發電設備,通過不斷加強和完善節能管理,提高其能源利用水平,減少排放,盡可能地降低機組能耗,為提高企業的經濟效益和實現節能減排的社會效益做出積極貢獻。