兆瓦級風力發電機主要承載螺栓強度的有限元計算

沃曉臨,馬春翔

(1.上海交通大學機械與動力工程學院,上海 200240;2.上海電氣風電設備有限公司,上海 200030)

連接螺栓作為關系到風機結構安全的關鍵零件之一,需結合風機載荷特點,采用可靠、準確的計算方法對其校核,以提高風機整體可靠性,保證其在復雜外載荷下20年的工作壽命。風力機的風輪所受載荷包括風載和重力載荷,受載情況十分復雜。其中影響風輪風載的因素有垂直掃風面的穩態氣流、存在偏航誤差的氣流、主軸的傾角、風切變、塔影效應、尾流影響等;影響風輪的重力載荷的因素有離心力、偏航動作時的陀螺載荷、風輪制動時的制動載荷、葉片揮舞帶來的載荷等。由于載荷的復雜性,只考慮單一傾覆力矩或單一工作載荷的常用工程算法或準則計算方法,已經不能直接應用于風電行業。本文將結合風力機設計載荷的特點,依據德國船級社風力機認證導則GL2003的要求,使用ANSYS12.0軟件,用數值仿真的方法,對兆瓦級風力發電機組的主軸與輪轂的連接螺栓進行計算。利用數值仿真的結果,對采用高強度螺栓工程計算標準VDI2230計算所得的計算應力進行修正,以得到更接近實際的計算值。在計算疲勞強度方面,基于由風電專業多體動力學軟件計算所得的載荷時間序列,利用一般通用疲勞計算軟件,采用通道組合的方法,將多個方向上的復雜載荷時間歷程,在考慮螺栓連接的非線性因素的條件下,轉換為螺栓上所受的應力時間序列。通過對應力時間序列的雨流計數后,得到最終的疲勞損傷。

1 計算模型

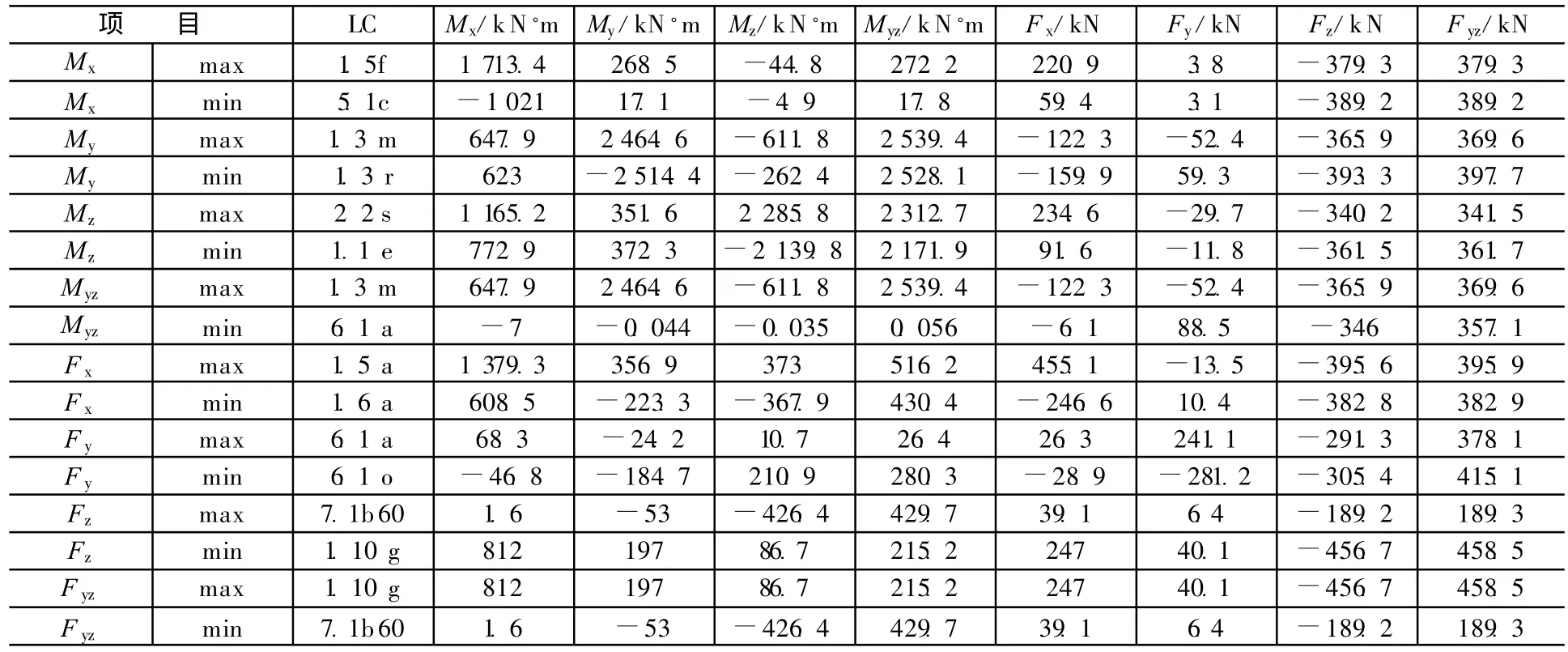

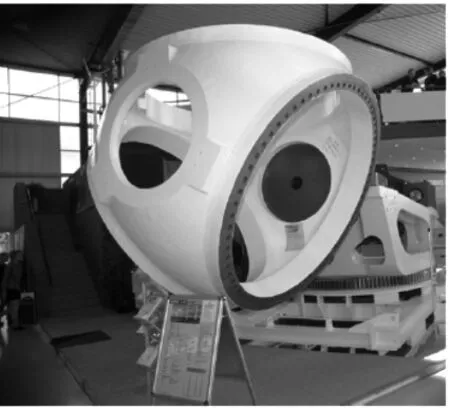

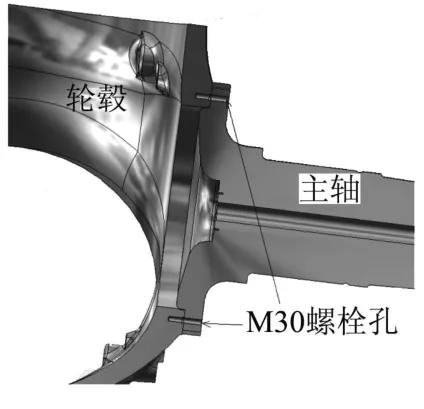

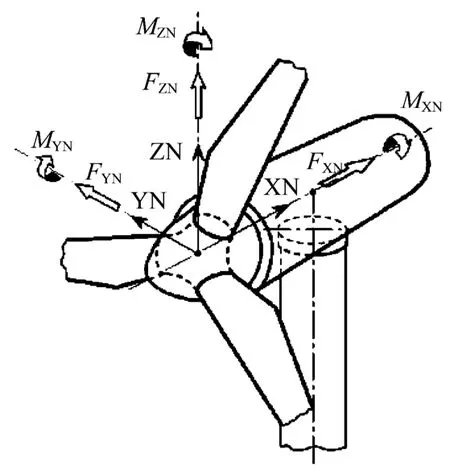

輪轂是風力機風輪轂的一部分,通過高強度螺栓直接與主軸連接,見圖1和圖2。同時,輪轂也是驅動鏈的一個組成部分,因此是風力發電機中受載最為復雜的部件,見表1。

表1 輪轂中心極限載荷(固定坐標系) MPa

圖1 鑄造輪轂

圖2 輪轂與主軸連接

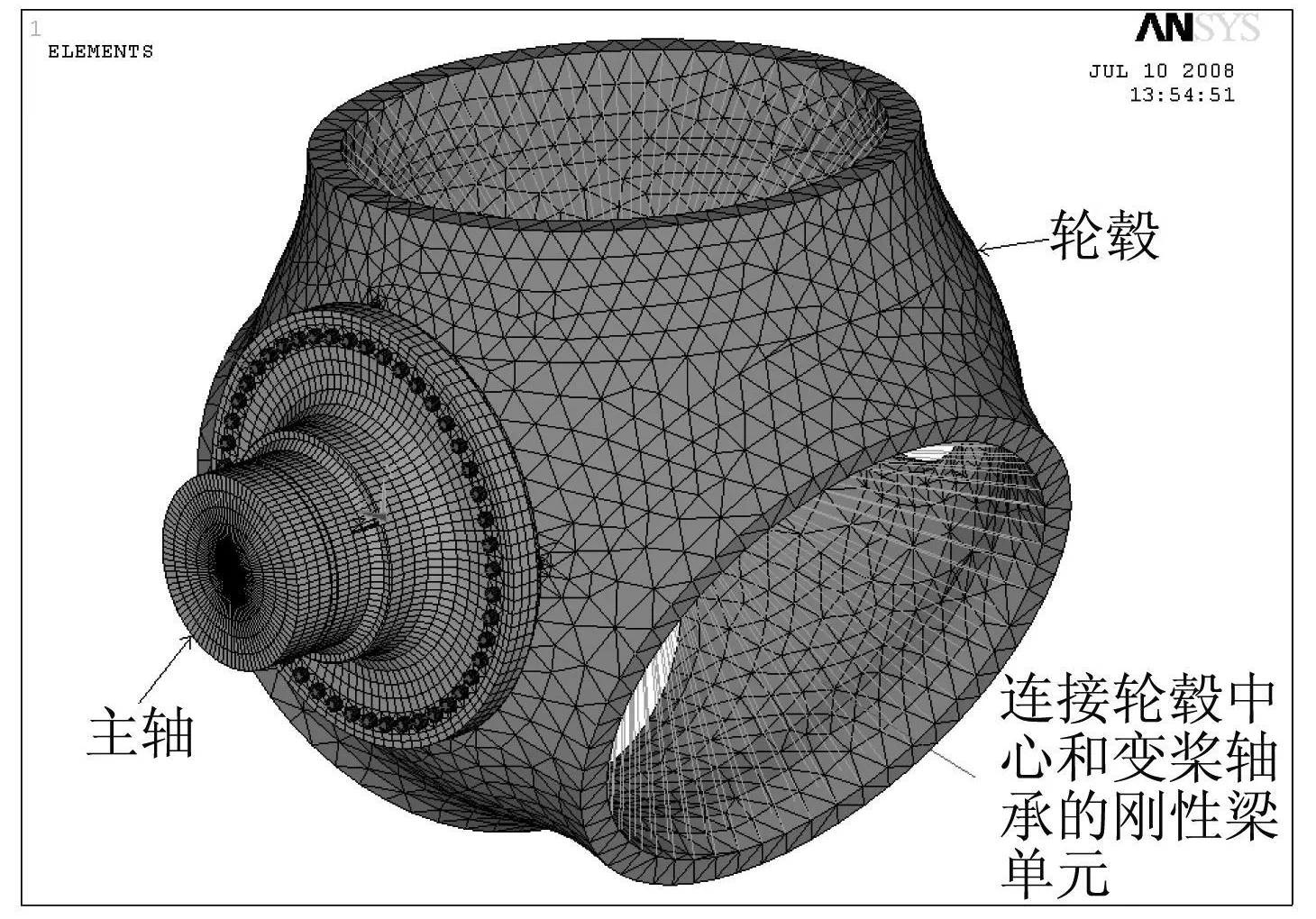

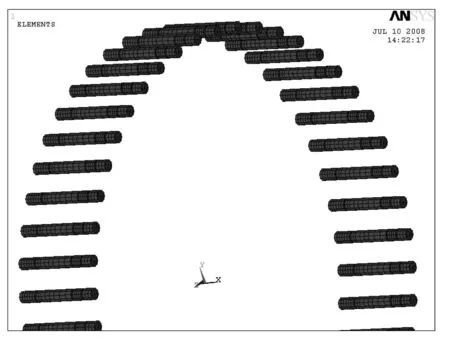

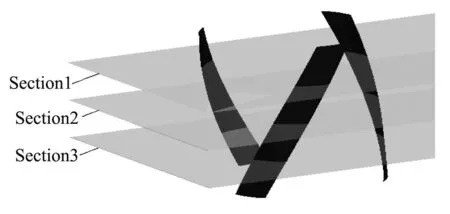

采用solidworks,對輪轂與主軸進行建模和裝配。在ANSYS Workbench中分網導入經典界面形成計算用裝配體,見圖3。對螺栓采用梁單元模擬,見圖4,兩端分別按實際長度與主軸端面與輪轂實體單元做共節點連接。主軸與輪轂間采用標準接觸。加載點設在輪轂中心,并以剛性單元與輪轂的三個法蘭面相連。主軸端部做固支處理。計算采用的坐標系見圖5。

圖3 有限元模型

2 計算工況設計

為保證螺栓連接在極限工況與疲勞工況下的安全,必須分別計算極限強度與疲勞強度。

圖4 螺栓的梁單元模擬

圖5 計算坐標系

2.1 極限載荷工況

對于單個極限工況,在ansys12.0經典界面下設置2個載荷步,先對螺栓施加預緊力F M,再加對應設計極限工況的極限載荷。

1)載荷步一 根據VDI2230的要求,不同的裝配方式須選用不同的加緊系數αA:

式中:FMZUL為螺栓對應的許用預拉伸力,按VDI2230表A1,取427 kN;在計算極限工況時,αA取1.0。

2)載荷步二 加載極限載荷。依據GL規范要求,按載荷計算所得的極限工況載荷加載,計算所用載荷見表1。根據連接需要按上述載荷計算所有16組工況。

2.2 疲勞計算工況

1)載荷步一 同極限工況,但參照實際安裝工藝,考慮疲勞計算要求,αA取1.6。

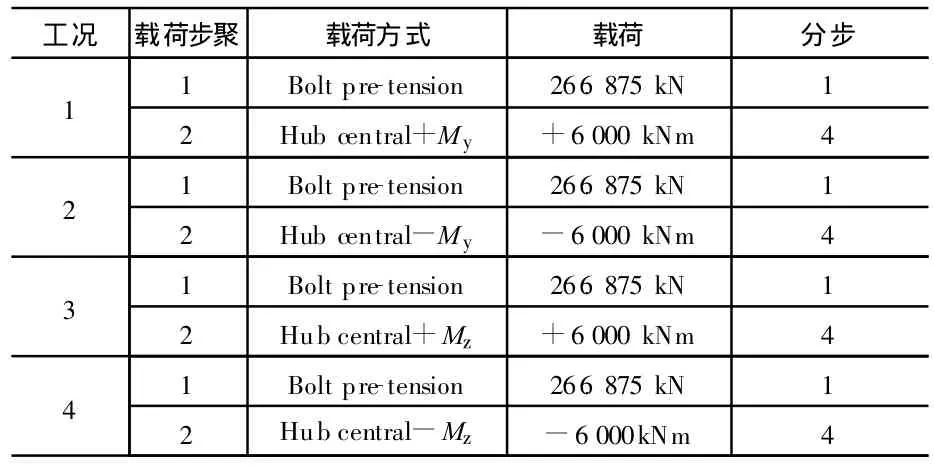

2)載荷步二 添加傾覆力矩±My和±Mz設為6 MNm,得到實際四組工況,見表2。

表2 疲勞工況計算載荷

3 數值計算結果分析

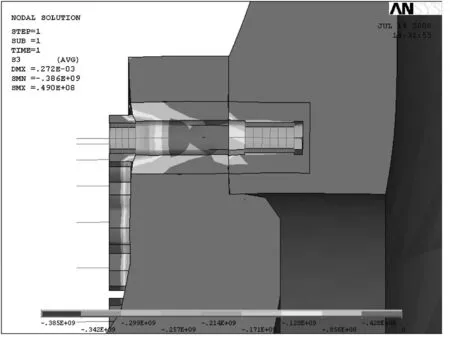

選取疲勞載荷計算任一工況載荷步一的計算結果分析,以驗證模型準確性。

3.1 數值計算結果

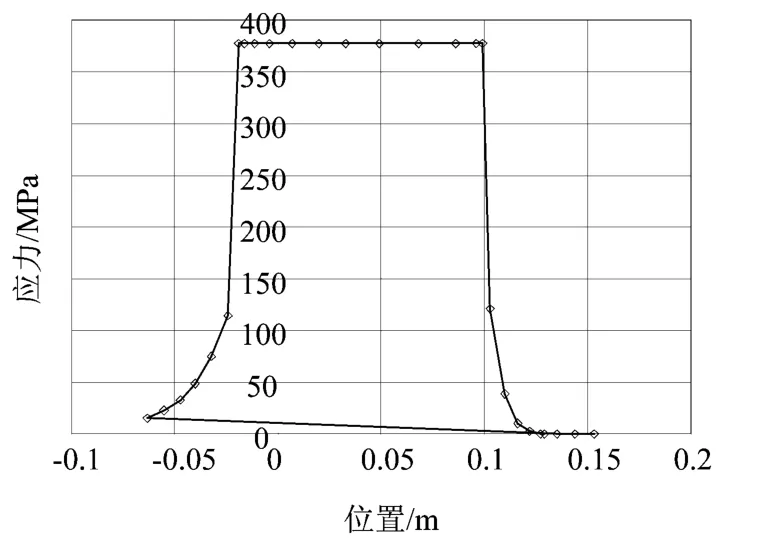

圖6為螺母接觸區域的壓應力分布的仿真結果,可以驗證應力云圖符合 VDI 2230,Figure 3.2/4.的假設。圖7為任取的螺栓沿高度分布的軸向應力有限元計算結果。按工程算法:

式中:FM為實際施加的預緊力,266.875 MPa;D為螺栓工程直徑。

所得估算應力σa為378 MPa,與有限元計算結果的誤差為1.85%,證明模型有效。

圖6 螺栓附近區域第三主應力云圖

3.2 極限結果后處理

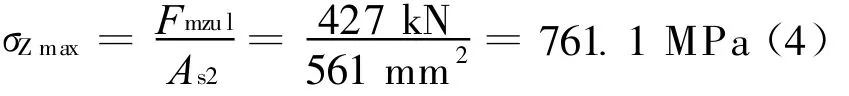

根據VDI 2230,按Fmzul算螺栓最大預緊力:

圖7 螺栓軸向應力分布

使用ANSYSapdl語言讀取模型中各工況下螺栓的軸向及彎曲正應力,計算σres,FEA:

式中:σx,norm,σby,norm和σbz,norm是在FEA中螺栓最大應力位置三個方向應力大小,不包括螺栓預緊應力。減去螺栓預緊力的工作,在ANSYS中進行工況疊加實現。

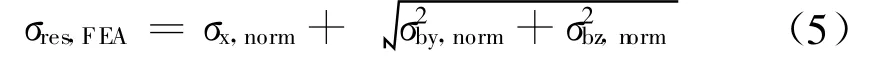

最后根據VDI 2230:

式中:σres,Total為螺栓工作應力,τmax為螺栓所受剪切力。

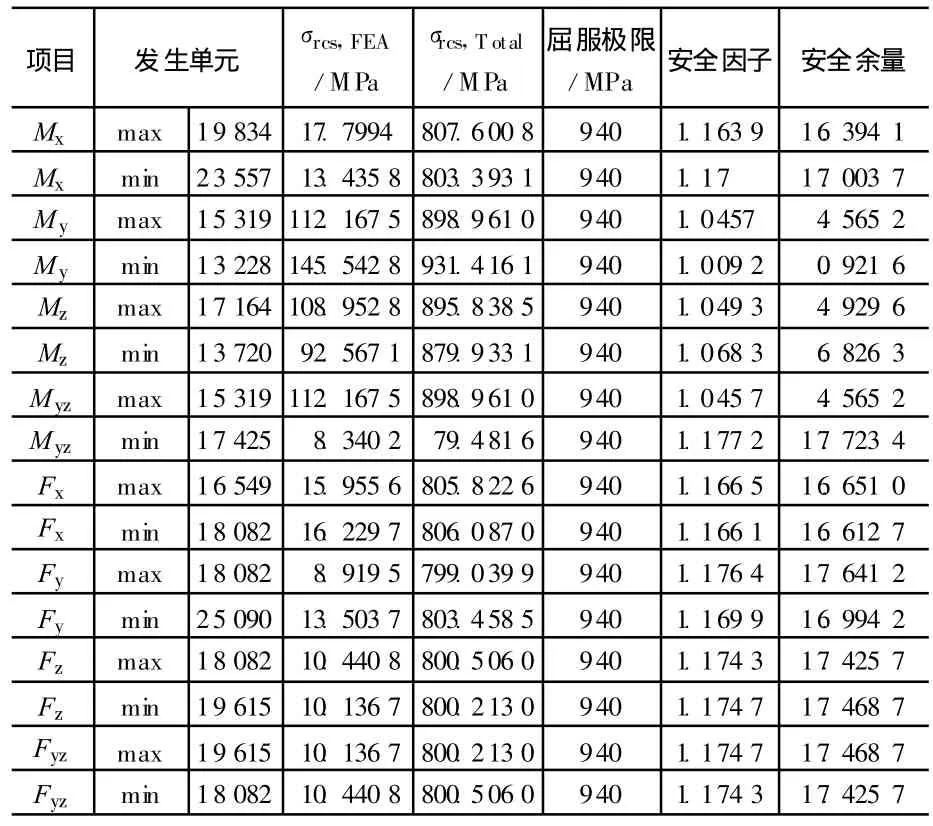

由于輪轂與主軸螺栓為非受剪螺栓,實際安裝工藝也為液壓拉伸,故在本例中認為τmax為0。如螺栓采用其他安裝方法需按照其他相關規定考慮螺栓工作時的剪切應力影響。最后依據螺栓屈服強度計算出極限最終安全系數,見表3。

表3 螺栓靜強度計算結果

從表3可知,最小安全裕讀出現在M y負向最大的載荷工況,發生單元為13228。

3.3 疲勞結果后處理

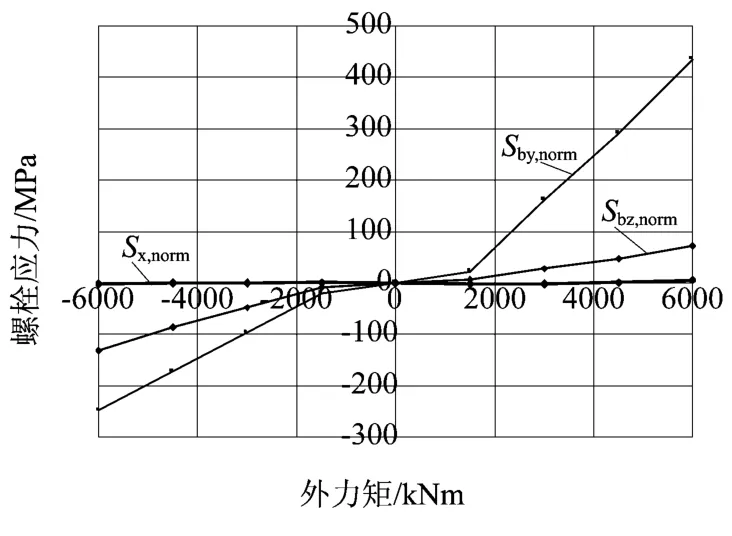

復雜受多軸載荷的疲勞計算需基于時間序列載荷,所以要考慮輪轂與主軸連接螺栓復雜的受載情況,需要使用基于時間序列的載荷信息。由于扭轉及沿主軸方向的載荷對連接處的應力變化范圍影響不大,故在計算時僅考慮F y,F z,M y和M z四個方向上的載荷。通過有限元計算后得到連接螺栓σres,FEA與外載荷的非線性關系,見圖8 (圖中的螺栓應力均剔除了螺栓預緊力的影響),同時得到沿圓周方向螺栓應力的分布大小見圖9。

圖8 應力與加載載荷的非線性關系

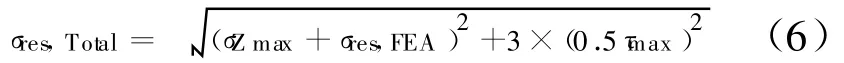

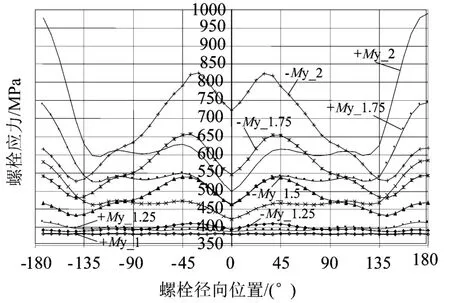

圖9 不同周向螺栓應力在不同載荷步下的分布

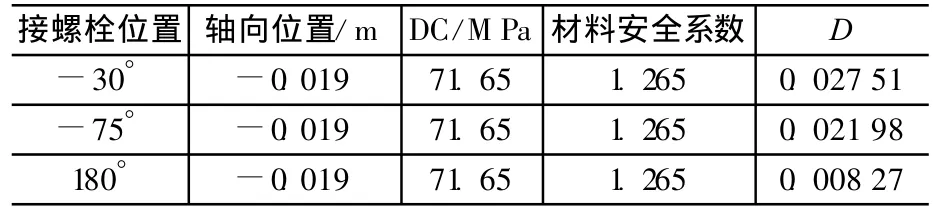

通過ANSYS APDL命令,可得出不同位置螺栓對外載荷的響應曲線,從而找到在4個關鍵載荷分量下最危險的螺栓。從圖9看,180°處的螺栓在收載時應力最大。經過比較全部4個疲勞載荷工況,找到另有位于螺栓分布圓位置-30°和-70°的螺栓對外載荷較敏感。

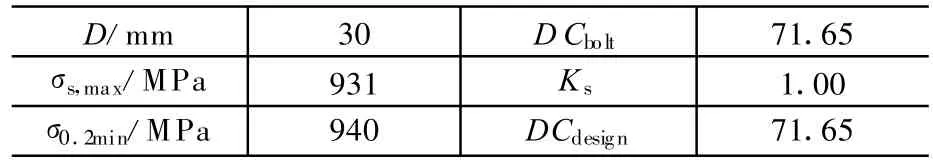

按照GL確定螺栓的疲勞等級DC見表4。

基于時間序列計算調整輪轂中心載荷:

表4 螺栓疲勞強度選取

式中;d為輪轂中心到螺栓連接處中心距離。

按螺栓與外載荷的非線性關系(圖8),在專業疲勞計算軟件中使用由式(7)和(8)修正后的時間序列,通過通道組合可以的到一條螺栓應力σres,Total的時間序列曲線。通過對此應力曲線進行雨流計數后,基于歐洲鋼結構設計標準EU code 3的S-N曲線(圖10),即可依據疲勞損傷累計的理論,得到危險位置的疲勞損傷,見表5。按上述方法可以得到危險位置處的損傷值均小于1。

圖10 基于EU code 3所用的S-N曲線

表5 疲勞損傷計算結果

4 結語

按以上方法進行計算的機組已成功在現場運行5年以上,通過每半年一次的風機例行檢查,證實按此方案計算的螺栓連接安全可考。目前,相關機組的設計方案業已通過國內權威認證機構的認證。