陶瓷真空過濾機應用評價

宋建峰,柴仲榮,張彥龍

(山西晉豐煤化聞喜公司,山西聞喜 043800)

1 概 況

我公司120 kt/a系統一次脫硫為φ5 600 mm脫硫塔,在2011年2月前脫硫硫回收采用連續熔硫的辦法處理硫泡沫,但熔硫后高溫的液體(稱為殘液)回收對脫硫系統再生影響較大,同時,在長期回收過程中脫硫液的副鹽Na2SO4、Na2S2O3等增長較快,影響脫硫運行較為嚴重。高溫的脫硫殘液回收,致使脫硫再生槽產生大量虛泡,回收量稍大便導致再生槽冒槽,大量虛泡溢出,給生產和環境衛生帶來許多問題,因此,熔硫后殘液間斷進行外排。長期以來,不但造成公司輔料消耗增加同時影響污水質量,給公司整個環保工作的正常開展帶來影響。同時,隨著硫磺價格的下滑,蒸汽成本的上升,采用蒸汽加溫稀泡沫熔硫的辦法進行回收已很不經濟。針對以上問題,公司對節能降耗、環保的硫泡沫處理方式進行考察,于2011年2月份在原連續熔硫的基礎上,新上一臺12 m2硫泡沫過濾機一臺,硫回收工藝改造成間斷+連續工藝,經過近半個月的運行、調試,過濾機現運行較好,能夠較好地服務生產,起到環保、節能的效果。

2 工藝流程及運行情況

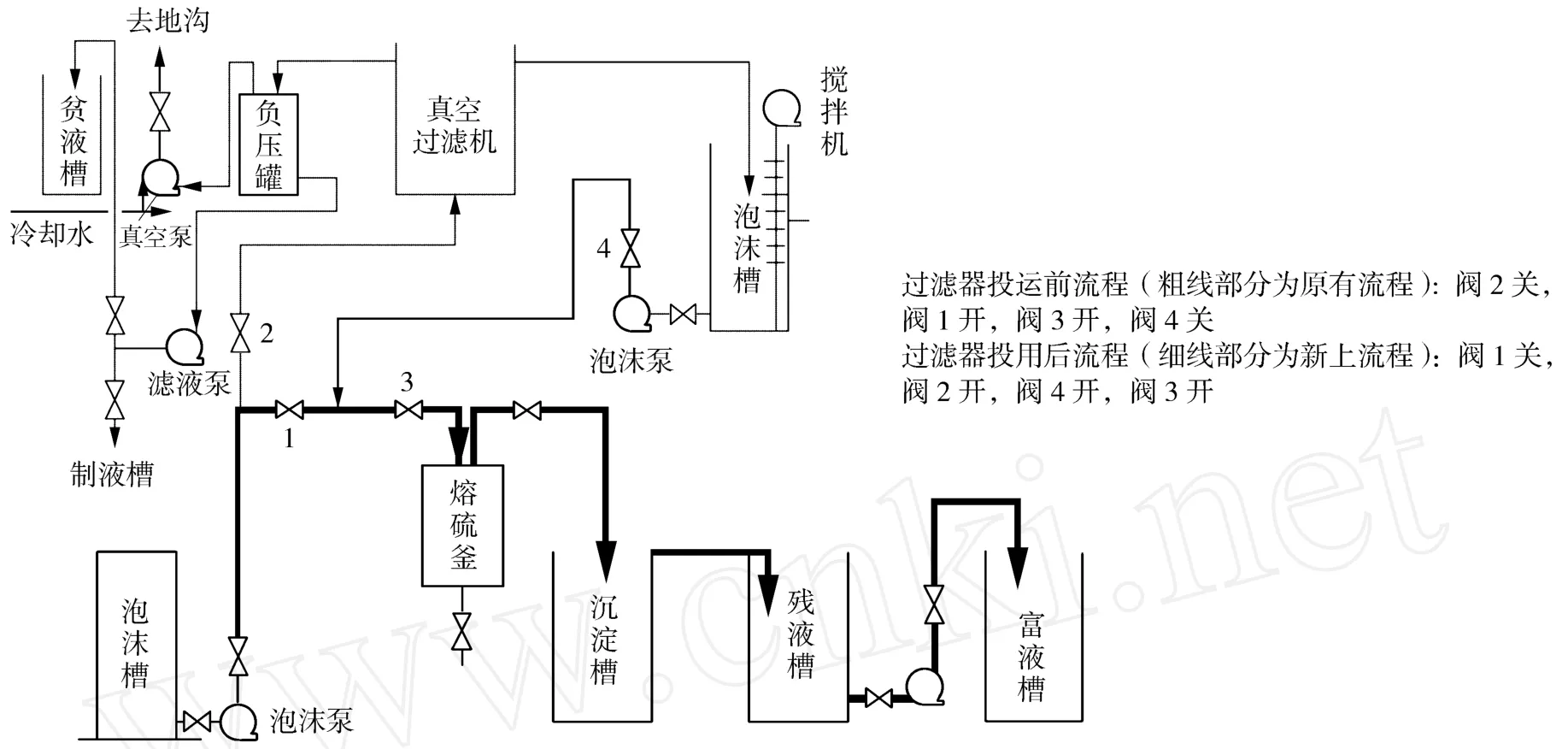

本次改造,就是在原連續熔硫的基礎上,增加一臺過濾面積為12 m2的陶瓷真空過濾機組,其工藝流程簡圖如圖1。

凈化二車間每班泡沫過濾機運行時間控制在7 h左右,清洗時間控制在1 h。過濾機投運正常后殘液量大大減少,改造前殘液量 25~30 m3/班,改造后殘液量5~7 m3/班,改造前硫膏水分保持在70%~80%,改造后硫膏水分保持在30%左右,每天硫磺量平均3 t左右,最高回收量4 t左右,脫硫硫回收率在95%以上,清液懸浮硫為0 g/L,懸浮物1.37 g/L,清液全部回收。現脫硫裝置運行穩定,脫硫系統壓差控制在30 mmHg(1 mmHg=133 Pa)以下。

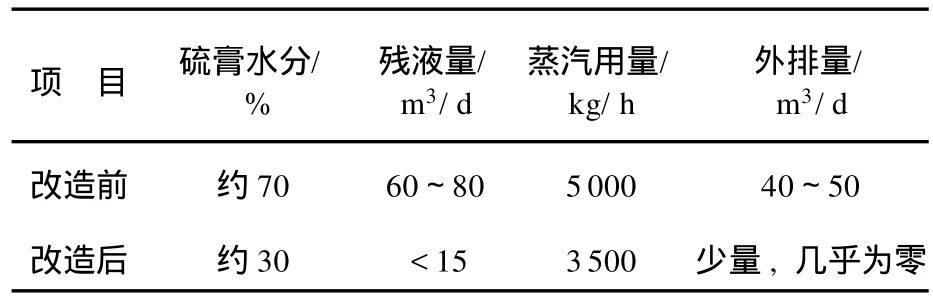

改造前后工藝參數比較如表1。

表1 改造前后工藝參數對比

圖1 硫回收過濾機投運后工藝流程

3 效果評價

本次技改后,有如下效果。

(1)回收后經高溫加熱的殘液量明顯減少,過濾后的清液直接回系統,避開脫硫液副反應生成的條件(高溫),進入脫硫液中的 Na2SO4、Na2S2O3等副鹽大大減少。過濾后的清液成分和原脫硫液接近,直接回收到脫硫系統,再生槽不會產生冒槽現象。少量經過加熱的殘液,經充分冷卻沉淀后,再回收利用,其總量明顯減少,只要執行“少量多次、少加勤加”的原則,其對脫硫系統的影響微乎其微。

(2)過濾后的清液回收數量明顯增多,脫硫系統制液量及各化工物料加入量降低。而從近期運行情況分析,脫硫系統各塔、槽液位明顯上漲,脫硫液濃度穩中有升。如此運行,脫硫系統的各項消耗將進一步降低。

(3)改造后,熔硫所用蒸汽量明顯減少,由5000 kg/h減少到3500 kg/h,且每班只運行4~5 h,每天將節約蒸汽50 t左右。按噸蒸汽成本100元計算,每月節約蒸汽將在150 000元以上,經濟價值相當可觀。同時,硫回收后殘液能正常回收,杜絕了脫硫液的非計劃、非正常外排,對環境起到了一定的保護作用,減少了企業的環保壓力,有利于企業的長遠發展,其間接效益不可估量。

(4)制新鮮栲膠液由脫鹽水改為用濾液,每天節省脫鹽水用量6 m3左右。

4 裝置運行維護、調整

針對過濾機運行過程中過濾板產生堵塞,正常使用超聲波洗板和用水反沖洗不能徹底解決的問題,結合廠家技術人員意見,今后計劃定期拆下部分過濾板使用20%NaOH溶液進行浸泡處理。針對過濾機運行每班都要用水清洗過濾板,每次用水2 m3的情況,改為每天用水清洗一次,脫硫制液由原來用脫鹽水改為用過濾后的清液,既解決系統液位上漲的問題,又解決脫硫液濃度下降的問題,從而節約脫硫輔料消耗。MS-12型硫泡沫過濾機的投運,不但達到了脫硫運行過程中液體零排放的目標,而且大大改善了脫硫液質量,優化了裝置運行。熔硫釜由原來的三臺運行改為兩臺運行,且每班只運行4 h;蒸汽壓力由0.6 MPa降為0.4 MPa,蒸汽消耗由5 t/h降為3.5 t/h左右,每天節約蒸汽50 t左右;殘液回收泵由原來每班運行8 h改為每班運行0.5 h。

本套裝置投運前,計劃讓硫回收崗位人員操作,運行一段時間后發現,由于過濾后的硫膏呈粘稠狀,流動性太差,需設置專人操作沖洗。因此,本崗位需設置定員每班1人,共4人。維修人員1人。