基于無鉛SMT焊膏印刷參數優化控制研究

徐建麗

(淮安信息職業技術學院,江蘇 淮安 223003)

基于無鉛SMT焊膏印刷參數優化控制研究

徐建麗

(淮安信息職業技術學院,江蘇 淮安 223003)

無鉛表面組裝制程是以模板印刷、表面貼裝元件放置、回流焊或波峰焊為主要步驟。其中模板印刷制程在生產線中扮演第一個重要的步驟。文章設計了“印刷結果觀測數字化實驗”方法,并找出模板印刷工藝無鉛化生產的最優化工作參數,得出NP-04LP絲網印刷機,0.127mm厚的不銹鋼模板在使用Loctite LF320無鉛焊膏時,考慮SMT整條工序的速率,優化的絲網印刷工藝參數為:壓力設置:6 kg~8kg;印刷速度:25 mm/s~125mm/s,以供業界參考。

模板印刷;無鉛化;優化

1 引言

無鉛SMT制程是以模板印刷、表面貼裝元件放置、回流焊或波峰焊為主要步驟。其中模板印刷制程在生產線中扮演第一個重要的步驟,印刷后若錫膏量不足,焊點將可能發生空焊;而若錫膏量過多,則可能發生橋接現象而引起短路。影響模板印刷制程中錫膏厚度的參數包括模板厚度、模板開孔尺寸及形狀、刮刀材質等諸多因素。若模板印刷品質不佳,后續制程中的元件置放準確度與極佳的焊接溫度曲線亦難以彌補潛在的焊接品質缺陷。因此,對于任何一家SMT企業來說,如何對影響模板印刷制程的參數進行合理化設置變得尤為重要,它將直接關系到SMT產品的質量以及由此而引發的巨大品質效益。

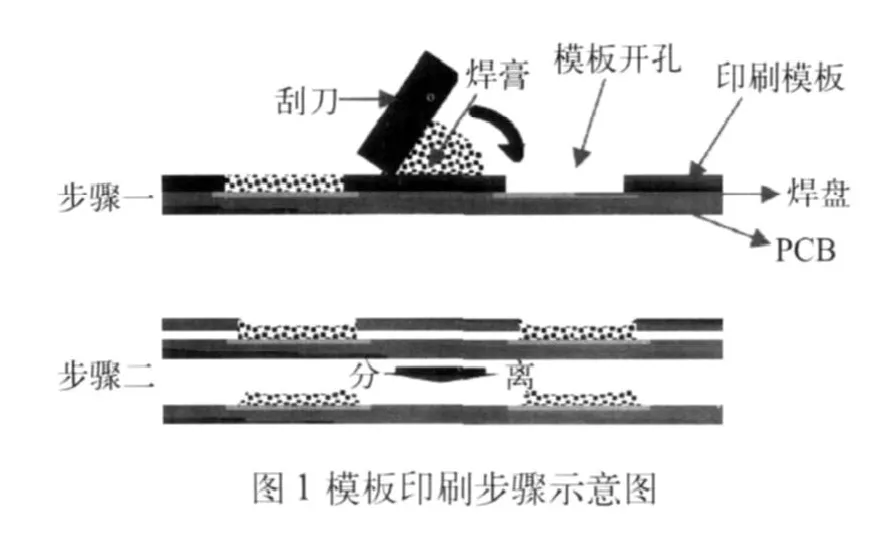

2 模板印刷原理

模板印刷在SMT中是一個關鍵的步驟,其目的是將適量的焊膏準確地分配到PCB的指定位置,其印刷步驟為圖1所示。在印刷步驟一中,焊膏在刮刀前滾動,通過刮刀向下擠壓的力量,將焊膏填充在模板的開孔中,并堆積于PCB上的相對焊盤(Pad)上;在步驟二中,將模板與PCB分離,進行脫模的動作,焊膏便堆積于焊盤上而完成印刷的目的。

3 無鉛錫膏印刷參數優化研究

3.1 印刷結果觀測數字化實驗的安排

絲網印刷機NP-04LP,使用0.125mm厚模板和無鉛錫膏Loctite LF320印刷MQⅡ產品的線路板。選取線路板上0.6mm和0.5mm間距的矩形焊盤及BGA96(0.5mm間距)焊盤為觀察研究對象。

實驗中刮刀的印刷移動速度范圍25mm/s~250mm/s,壓力為2kg~9kg,模板和線路板直接接觸。

線路板被在正方向和垂直方向各印刷一次,再分別用顯微鏡做外觀檢查,用3D激光測量系統進行錫膏高度測量。

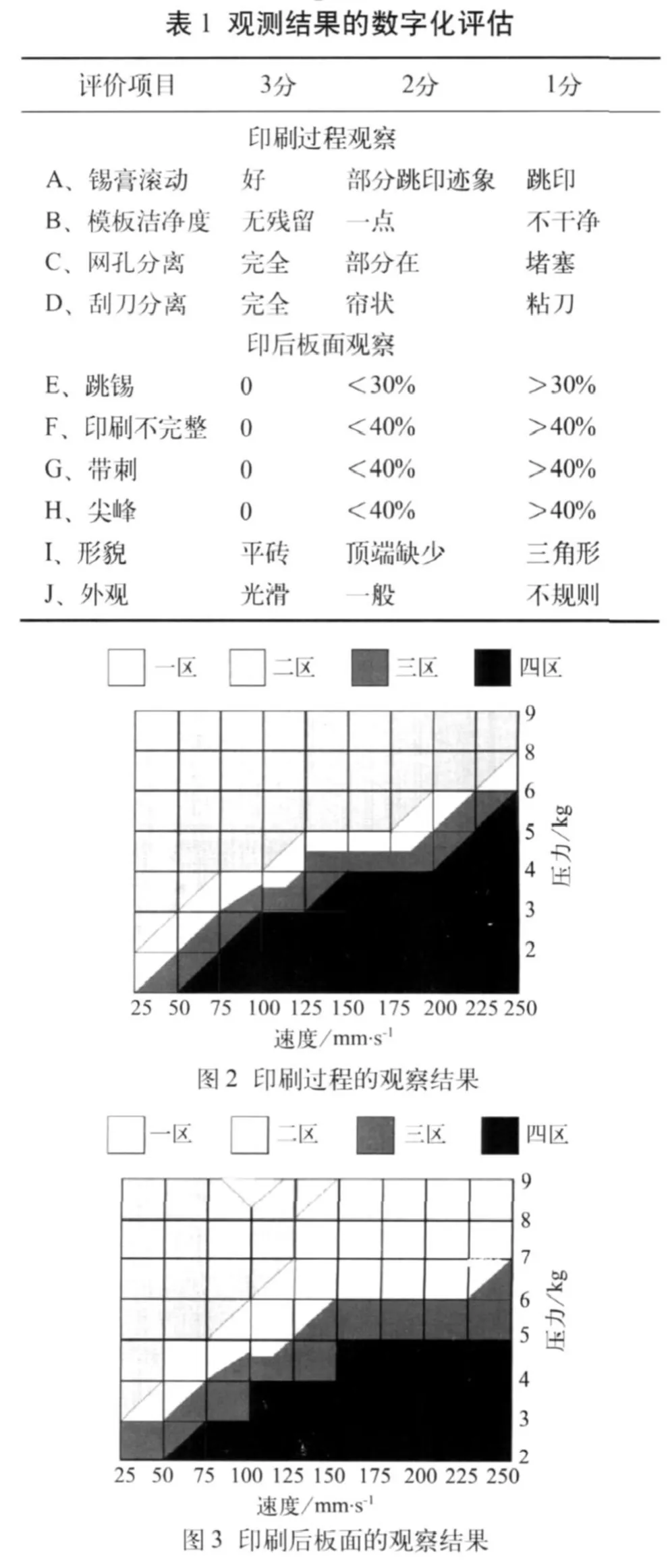

3.2 觀測結果的數字化評估

實驗的結果都是一些表征現象,為此將實驗中可能出現的各種現象和缺陷進行數字化評估,見表1。

3.3 實驗結果評定及分析

以下的方塊圖是在不同的參數設置下的評定結果,其中四區是明顯不適合印刷的設置(未進行實驗評定),其他區域及結果圖說明如下:

(1)印刷過程的觀察,以在不同設置下出現最大百分比為結果。

●二區占90%,為優選的參數設置;

●一區占80~90%,為可接受的狀態;

●三區占80%,為應避免的設置。

圖2是印刷過程的觀察結果圖。橫坐標由左到右是逐漸增加的印刷速度;縱坐標由下到上是逐漸增加的印刷壓力。從結果中可以確認,在印刷過程中,隨壓力的增加,可以觀察到不同的速度下都能得到好的結果。

(2)印刷后的板面觀察

●二區占85%,為優選的參數設置;

●一區占75~85%,可接受的狀態;

●三區占75%以下,為應避免的設置。

印刷后的板面觀察結果如圖3所示。只有在25mm/s~125mm/s情況下,以一定壓力印刷的線路板才能出現滿意的印刷結果。

(3)錫膏在板上的高度測量

●模板厚度0.127mm的92.5~107.5%為二區,為優選的參數設置;

●模板厚度的87.5~92.5%和107.5~117.5%為一區,可接受的狀態;

●其他高度為三區,應避免的設置。

圖4是印刷錫膏的高度的測量結果。

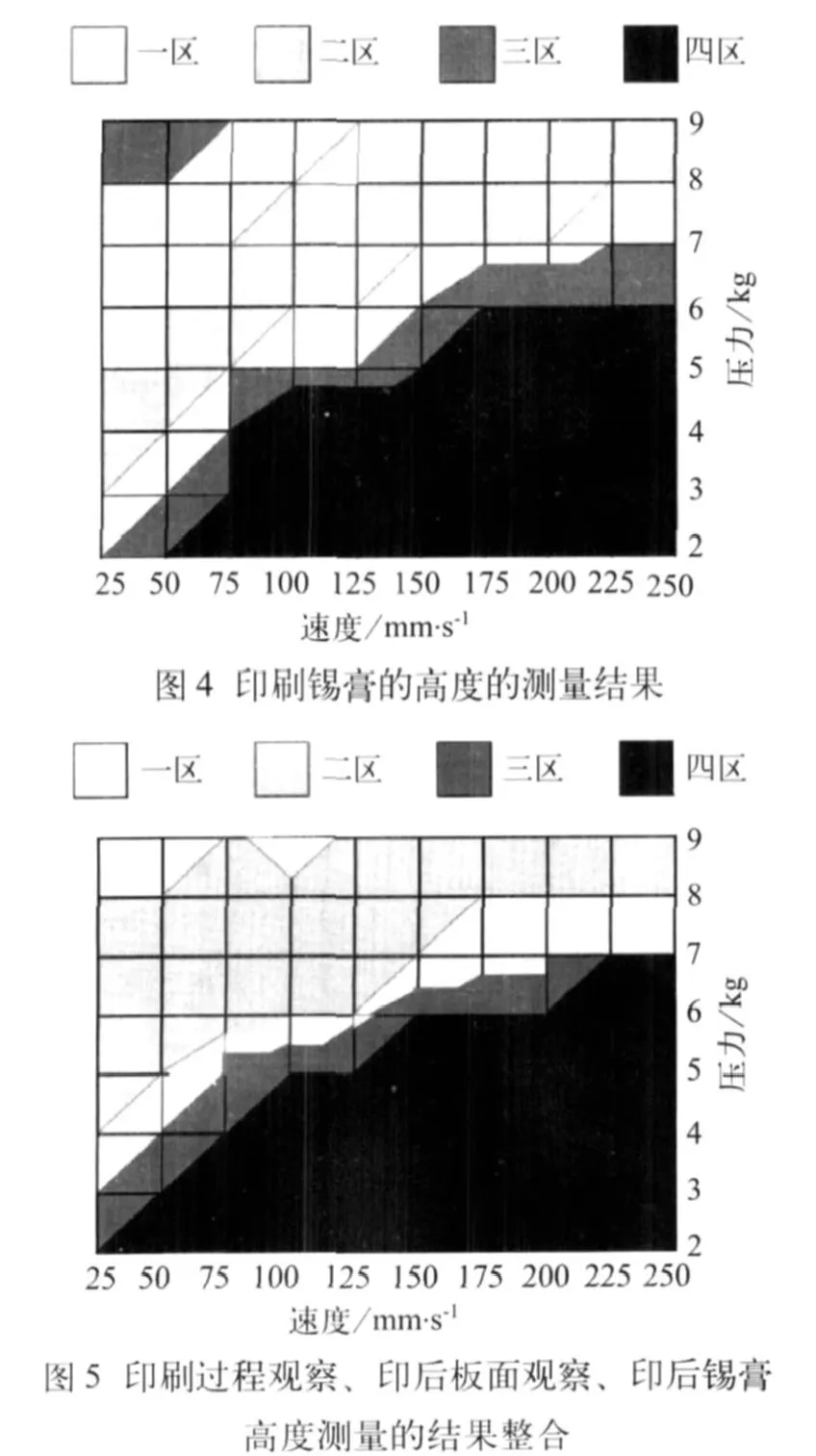

對印刷過程的觀察結果(圖2)、印刷后板面的觀察結果(圖3)和印刷錫膏的高度的測量的結果(圖4)疊加整合得圖5,為模板印刷的操作窗口。其中二區為優先選用的參數設置。

4 實驗結論

從“印刷結果觀測數字化實驗”中收集到的缺陷和錫膏高度測量的匯總結果,可得出NP-04LP絲網印刷機,0.127mm厚的不銹鋼模板在使用Loctite LF320無鉛焊膏,考慮SMT整條工序的速率,優化的絲網印刷工藝參數為:

(1)壓力設置:6kg~8kg;

(2)印刷速度:25mm/s~125mm/s。

[1]BylanFleck Prashant Chouta.漏模板印刷優化的新思維[J].現代表面貼裝資訊,2003,2:23-26.

[2]李鋒.模板印刷技術在SMT中的應用[J].電話與交換,1998,2:23-26.

[3]王德貴.模板印刷技術[J].電子工藝技術,1994,1:8-12.

[4]車固勇.模板(鋼網)制作及開口設計概論[J].現代表面貼裝資訊,2005,5:2-5.

[5]彭琛.無鉛技術對焊膏印刷的影響[J].絲網印刷,2007,7:34-38.

[6]王德貴.模板印刷技術[J].電子工藝技術,1994,1:56-59.

[7]付學斌,魏志凌.免清洗焊接技術的印刷模板設計及制造技術[J].電子工藝技術,2000,6:8-11.

The Study of Solder Paste Printing Parameter Optimizing Control based on Lead-free Sourface Mount Technology

XU Jian-li

(Huai’an College of Information Technology,Huai’an223003,China)

The production system of SMT mainly includes six steps which are stencil printing, component placement, reflow soldering, adhesive dispense, wave soldering and inspection. Stencil printing acts as the first important step in the production line.This text designs printing observation numeric experiment to identify the process-optimized parameters of screen printing and obtains that pressure establishment is 6 kg ~8kg and Print speed is 25 mm/s ~125mm/s with NP-04LP silk-screen press and the 0.127mm thick stainless steel template and Loctite the LF320 non-lead soldering paste.

stencil printing ; lead-free; optimizing

TN305.94

A

1681-1070(2011)02-0001-03

2010-12-22

徐建麗(1981-),女,江蘇淮安人,碩士,講師,工程師,淮安信息職業技術學院教師,主要研究方向是現代電子產品制造技術。

封 裝 、 組 裝 與 測 試