加壓氣化爐爐篦鑄件的研發

魯志武,胡祥永,徐素峰

(太原重工特種鑄造分公司,山西 太原 030024)

加壓氣化爐是一種進行煤氣轉化的比較先進的節能裝置。山西省最早是山西化肥廠(天脊集團)從國外引進的。

加壓氣化爐由煤鎖、爐體和灰鎖三部分組成(見圖1)。爐體設在加壓氣化爐的中部,爐體內裝有爐篦,它的主要作用是支撐爐內燃料層,均勻地將氣化劑分布到加壓氣化爐橫截面上,維持爐內料層的移動,將氣化后的灰渣破碎并排除,所以爐篦是保證加壓氣化爐正常連續生產的重要裝置。

圖1 加壓氣化爐結構簡圖

爐篦分為5層,從下到上逐層疊合固定在底座上,如圖2。爐篦底層的下面設有3個刮灰刀安裝口,刮灰刀的安裝數量由氣化原料煤的灰分含量來決定,灰分含量較少時可安裝1~2把刮刀,灰分含量較高時安裝3把刮刀。支撐爐篦的止推軸承體上開有兩個注油孔,由外部高壓注油泵通過油管注入止推軸承面進行潤滑。爐篦的傳動采用電動或液壓(采用變頻調速電動機和減速機)進行驅動,具有調速方便、工作平穩等優點。

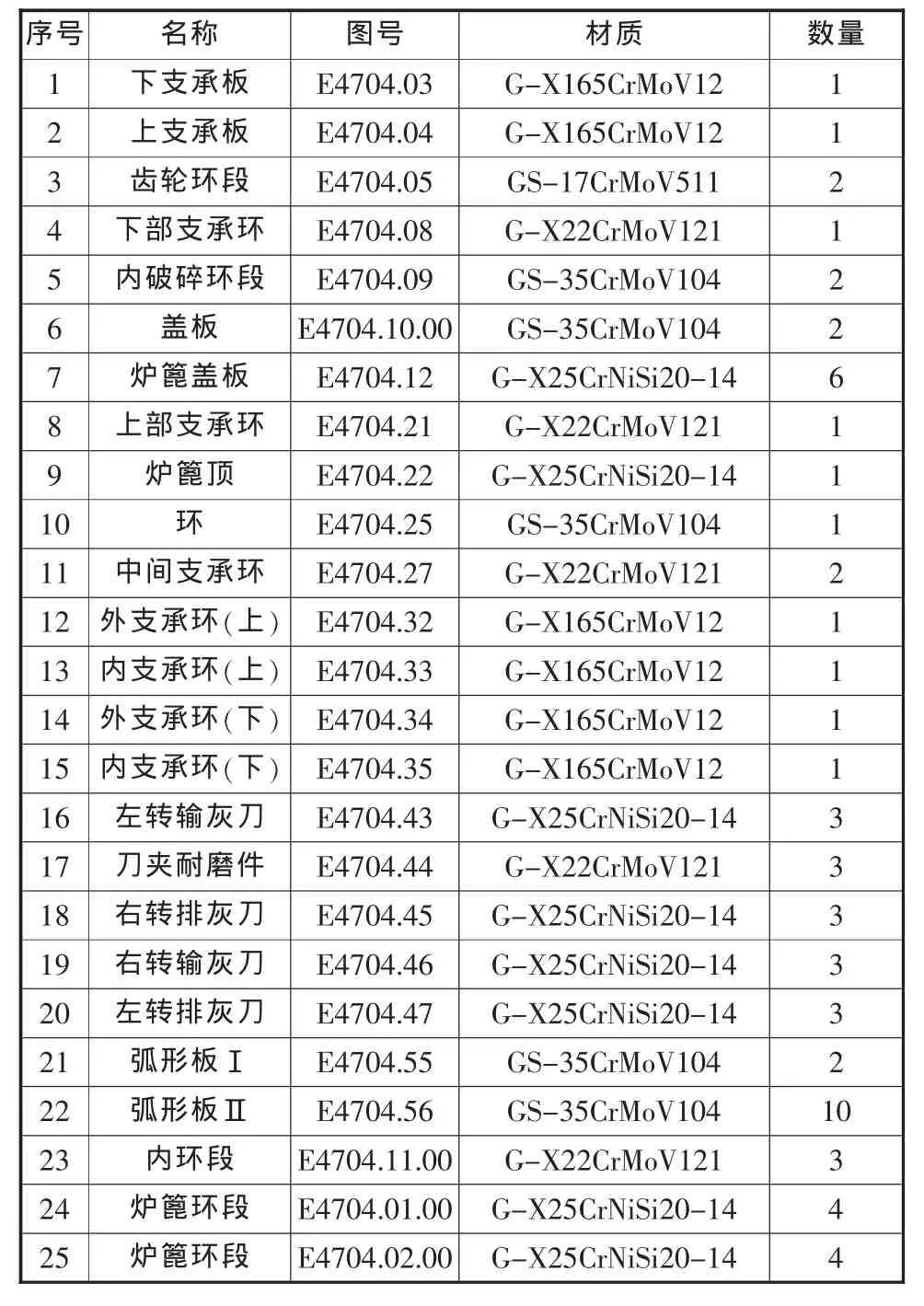

爐篦由62種零件(其中鑄件23種)重疊組裝成金字塔式的大型錐體,最大直徑約3400mm(圖2),其受熱溫度約1000℃,由此可見其工作環境的惡劣和結構之繁雜,有較高的技術難度。構成爐篦的鑄件的質量是爐篦能否順利工作的保證。組成爐篦的各鑄件見表1。

煤化工設備是太原重工的主要產品之一。為了使該產品國產化,生產出更符合我國實際情況的加壓氣化爐,太原重工集中了設計、工藝和制造的技術人員組成了我們,進行認真分析、廣泛的調研、多次的試驗,克服了重重困難,攻克了各個難關,歷經一年多的奮戰,生產出爐篦上用的鑄件,并加工組裝成功,最終生產出符合我國國情的加壓氣化爐整機,其各項技術指標達到設計要求,并在一部分廠礦生產中應用,效果良好,鑄件的各項檢測指標見測試報告(報告從略)。爐篦的鑄件明細見表1。

圖2 爐篦

1 試制生產過程

1.1 產品分析

我們對組成爐篦的23種鑄件逐一進行了分析,明確了關鍵點。

表1 爐篦鑄件明細

1)爐篦的工作環境

爐篦上的各鑄件工作環境為與高溫的爐灰直接接觸,由于使用時可能受較大的溫度波動,所以應有足夠的耐熱、耐磨和耐疲勞強度。

2)材質及熔煉

爐篦由56個鑄件組成,其材質為耐熱鋼,最高受熱溫度為1000℃,國外的此種耐熱鋼牌號為G-X22CrMoV121、G-X25CrNiSi20-14、G-S35Cr-MoV104、 G-X165CrMoV12、G-S17CrMo55 等,其化學成分及力學性能見表2、表3。我國和其成分相近的鋼號也有,但我廠生產較少,對材料的性能及鑄造工藝性了解不多。

特別是G-X22CrMoV121是一個關鍵,原材料G-X22CrMoV121的成分給的范圍很窄,據有關文獻介紹,熱處理有特殊要求,而且補焊性能很差,因此對鋼水的要求是要確保成分正確,其中碳元素給出的含量范圍很窄,該元素對性能影響很大,必須進行試驗。特別是要保證鋼水的清潔度,評價耐熱鋼冶金質量的指標之一是鋼中夾雜的數量、類型和分布狀況,這是非常重要的。而且要嚴格控制出鋼及澆注溫度,否則達不到力學性能的要求。所以嚴格控制G-X22CrMoV121其鋼水質量,保證清潔度和控制成分是一個關鍵。

3)鑄件結構

爐篦上有23種共計56件鑄件,其優勢壁厚大都在35mm~45mm之間,屬薄壁件。薄壁件生產中的問題是變形和裂紋,特別是轉角處的裂紋傾向更大。如何防止變形和裂紋是工藝上的關心問題。在這些鑄件中內環段更是一個關鍵鑄件,一是它的材料是G-X22CrMoV121,二是外形及內腔復雜,如圖3。鑄件加工后三件組裝成一個約φ3100mm的圈,如圖2,必須保證其各部尺寸和外形的正確,否則影響加工及裝配。裂紋的傾向嚴重,防裂紋和變形是鑄造的難點。

圖3 內環圖

4)熱處理

根據零件的服役狀況,組成爐篦的各個鑄件選用不同成分的耐熱鋼,其化學成分及力學性能見表2、表3。G-X22CrMoV121的熱處理及焊補是十分困難的,對成分和溫度非常敏感。

表2 爐篦鑄件化學成分(質量分數,%)

表3 材料的力學性能

G-X22CrMoV121耐熱鋼鑄件應按其要求制定正確的熱處理工藝,保證其力學性能,防止裂紋和變形,這是很重要的。一些國家不再選用此材質,但是該材質高溫強度高、抗蠕度性能好、產品壽命長,所以美、蘇、德等工業技術先進國家仍在繼續選用。

從上述分析不難看出對爐篦上的各個主要鑄件(特別是內環段)要達到標準有很大的難度。

1.2 爐篦的生產特點

1)生產中的幾個重要環節根據上述分析,就爐篦的生產注意以下幾點:①煉鋼必須認真采取技術措施,提供符合標準的優質鋼水。

②鑄造工藝上必須制定穩妥的方案,杜絕裂紋、變形,尺寸形狀應準確,保證生產出符合質量要求及方便裝備的鑄件。

③制定比較完善的熱處理工藝。

④加工中應采取措施,必須保證各部尺寸和幾何形狀,使得組裝順利。

2)生產爐篦的主要設備

①熔煉澆注設備:0.75 t及1 t的中頻電爐,1.5 t漏包。

②造型設備:用樹脂礦生產線(堿性自硬)。

③清理設備:落砂床、拋丸室、拋光砂輪機。

④熱處理設備:用帶有自動溫控的電加熱爐和有循環設備的淬火池。

⑤檢測設備:磁粉探傷、超聲探傷、快速測溫熱電偶。

⑥加工進行外協。

3)研究和生產過程

①精煉劑的研制

我公司的熔煉設備主要是中頻爐。從煉鋼的角度上講,中頻爐熔煉爐篦鑄件用鋼水是不行的:一是鋼水的清潔度達不到要求;二是很窄的化學成分不好控制。為此我們花了較長時間研究出了一種多元復合專用精煉劑,效果十分滿意,解決了鋼水的質量和控制化學成分的難題,保證了GX22CrMoV121內環段等鑄件的生產。

②鑄造生產

對23種鑄件我們都認真編制工藝,進行多次修改獲得成功,其中內環段的工藝較為復雜,造型有3層芯子共22塊。

在木模制作方面,我們主要采用了模框定位保證了尺寸精度。

在鑄造上特別應指出的是,設計了專門的防裂芯骨和特制樣板,保證了內環段的質量。

4)鑄件的熱處理

G-X22CrMoV121屬馬氏體型耐熱鋼,熱處理對鑄件性能影響很大,因此要特別注意兩點:一是防變形,二是達到要求力學性能。我們制定了熱處理工藝和裝爐防變形措施,其熱處理工藝如圖4。

圖3 內環段熱處理工藝曲線

除了正確的工藝外,專用墊鐵的設計使用也是保證力學性能和不變形的一個關鍵。

鑄件經檢驗,表面質量、粗糙度達到Ra15 μm~Ra25 μum,精度達到 CT11~12,尺寸符合圖紙要求,探傷檢查合格。

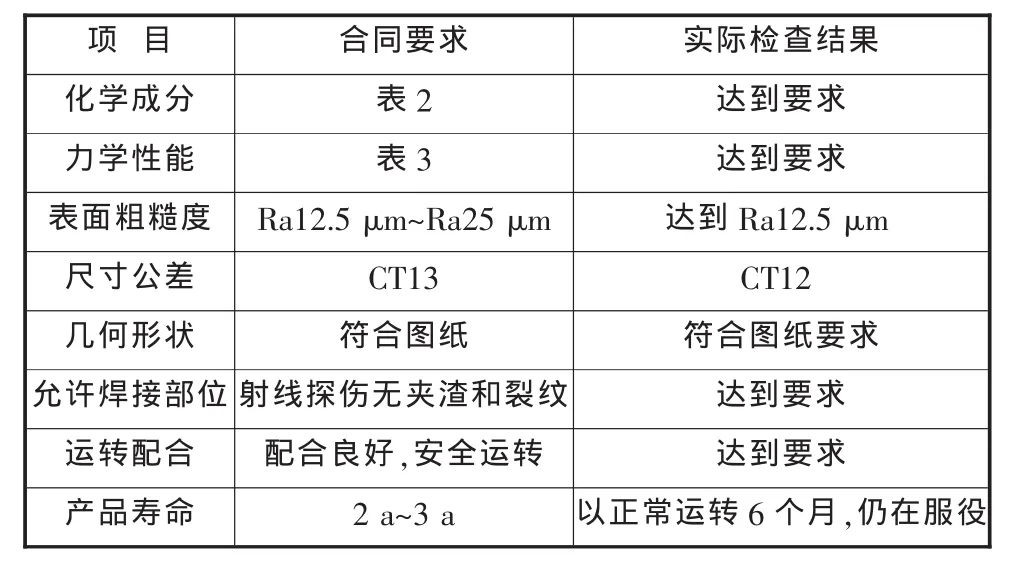

2 技術指標對比

公司生產的全部爐篦鑄件進行了嚴格的檢驗,檢驗結果如表4。

表4 鑄件檢驗結果

3 存在的問題及改進措施

3.1 存在的問題

組成爐篦的鑄件大部分為薄壁件,在生產中變形時有發生,影響加工,需要矯正,從而增加了費用。

國外產品一般的使用壽命為2 d~3 d,我廠生產的爐篦據用戶反饋和我們的跟蹤服務,最長的用戶已安全運轉了半年,使用壽命尚待驗證。

3.2 改進措施

1)完善鑄造工藝,加強生產管理,防止鑄件變形,達到圖紙要求。

2)在用材方面,特別是鑄件的材質上進一步國產化,向國際靠攏。

3)根據用戶反饋信息進一步改進整體質量,在最短的時間內達到國際先進水平,每臺設備正常連續運行兩年的目標。我們設想將這種設備在全國各大煤礦推廣。

4 結束語

碎煤加壓氣化爐爐篦是加壓氣化爐的主要裝置,對爐篦上各鑄件的鑄造成功、加工裝配達到標準要求、用戶反應良好,將加快該裝置國產化的進程,為進一步推廣該產品創造了條件、奠定了基礎。下一步將進一步完善各項工藝,加強管理、提高質量,保證碎煤加壓氣化爐質量的穩定性!