壓鑄數值模擬及研究現狀

張俊杰,曹鳳江,譚建波

(1.河北科技大學材料科學與工程學院,河北 石家莊 050018;2.滄州職業技術學院機械工程系,河北 滄州 061001)

在當今無余量制造技術飛快發展的情況下,壓鑄件的應用范圍也越來越大,同樣壓鑄模的設計也越來越復雜,任務也越來越重。在壓鑄的生產過程中,半固態或者液態的高溫金屬在高壓作用下快速充型,并在高壓下快速凝固。在凝固的過程中,特別容易產生縮孔、卷氣、澆不足、冷隔等鑄造缺陷,同時也很容易對模具造成沖蝕,從而大大減少了模具的使用壽命。因此,對充填過程中一些流動和換熱的規律進行研究,從而設計出合理的壓鑄型、壓鑄件結構和澆注系統,選擇合適的壓鑄工藝參數,最終減少壓鑄件缺陷,實現壓鑄工藝的最優化。這樣既提高了壓鑄件的質量和壓鑄的生產率,又降低了壓鑄件廢品率,同時也增加了模具的使用壽命。隨著計算機模擬技術的日趨成熟,上述都已變成可能[1~3]。

1 壓鑄模擬的發展歷程

鑄件凝固計算機數值模擬技術始于20世紀60年代。目前在國際上,對壓鑄過程的計算機數值模擬研究,主要可以分為以下三個部分:模具和壓鑄件的溫度場模擬,型腔充填過程中的溫度場、流場模擬,模具和壓鑄件的力學場模擬。就現在情況而言,模具和壓鑄件的溫度場模擬技術已經趨于成熟;而型腔充填過程是當前壓鑄數值模擬的熱門和難點。

1.1 國外的發展歷程

在國外,20世紀60年代,在美國鑄造協會的資助下,美國哥倫比亞大學的Pehlke[4]教授首次用大型計算機對凝固模式、澆鑄系統設計、澆包中的熱損失、鑄型中熱流流動等方面進行了研究。1962年,丹麥的學者Forsund[5]第一次使用有限差分法對凝固過程進行傳熱計算。20世紀60年代中期,美國開始進行鑄件溫度場的數值模擬研究。1965年,美國通用電氣公司的 Henzel和 Keverian[5]對重達 9 t的大型鋼件汽輪機內缸應用了瞬態傳熱通用程序,進行了數值模擬,計算溫度場與實際測得地溫度場基本吻合。1970年,美國密歇根大學的 Marrone[5]等人應用交替方向隱式差分法(IADM)和顯示差分法模擬了低碳鋼“T”形和“L”形試樣的凝固過程。在日本,大阪大學的大中逸雄[6]在研究中提出了直接差分法,直接差分法的計算時間是傳統計算方法的2~3倍。1990年,日本東北大學的安齋浩一[2]等人成功地應用準三維流動解析方法對壓鑄平板件的充型過程進行了數值模擬。臺灣國立成功大學的黃文星[7]采用SOLA—VOF法對壓鑄充型三維流場進行了模擬,并預測其缺陷。 韓國HONG Jun-Ho[8]等分別利用SOLA-PLIC-VOF法和SOLA-VOF法進行了高壓壓鑄過程的多相的數值模擬,并得到:SOLAVOF法更是非新產品開發。大眾應用MAGMMASoft軟件對奧迪[9]5倍鎂合金變速箱體的壓鑄過程進行了數值模擬,優化了結構和模具。

1.2 國內的發展歷程

在國內,從20世紀70年代末期我國開始對鑄件凝固數值模擬進行研究,雖然起步晚,但發展較快,并且形成了我國模擬技術研究的特色。我國的部分大專院校和專業研究所進行了一些鑄件凝固數值模擬基礎性研究,并將研究成果與實際生產相結合。沈陽鑄造研究所、大連理工大學等對壓鑄充型的二維流場的數值模擬進行了研究。上海交通大學[10,11]采用有限元法對壓鑄模的溫度場進行了數值模擬。清華大學[12]對壓鑄過程的三維流場、溫度場和力學場進行了數值模擬。

2 壓鑄數值模擬技術

2.1 數值模擬的基本方法

常見的數值模擬的基本方法有:有限差分法(FDM)、有限元法(FEM)、邊界元法(BEM)和直接差分法(DFDM)等。

1)有限差分法(FDM)

有限差分法是以差分代替微分來處理各類微分方程的方法。把連續的求解域用有限個離散點構成的網格來代替。微商用差商來近似,最后利用插值方法求解微分方程組得到整個區域上的近似解。同時其分為顯式解法和隱式解法。求解區域的形成比較規則時,用差分法來處理最適合[13~15]。

2)有限元法(FEM)

有限元法是基于古典變分法而發展起來的一種計算方法。首先,物體離散化,將連續體離散化為若干不重疊的單元體。其次,對單元進行特性分析。然后,將這些單元體進行組集,得到整體特性矩陣和特殊列陣。最后,求解未知量。有限元法應用廣泛,通用性強[15~17,19]。

3)邊界元法(BEM)

邊界元法是通過權余法或格林公式借助于兩點函數表示的基本解,建立相應的邊界積分方程,通過對邊界分元插值離散,最終化為代數方程進行求解。其求解的維數降低,如三維變一維。邊界元法仍處于發展階段[15,18~19]。

4)直接差分法(DFDM)

將呈維蘭方程組直接化為差分形式求解。首先將求解的系統劃分為若干微小的單元,然后將各單元的物理現象直接表示為可進行計算差分方程式,最后求解。根據節點和節點領域的定義方法不同,直接差分法大致可分為兩種:內節點法和外節點法[15]。

四種方法各有優缺點。有限差分法和有限元法是互補的。有限差分法主要用于溫度場計算和充型過程數值模擬,其局限于規則的差分網絡。有限元法用于溫度場計算和流動場的分析。邊界元法可以處理力學、流體力學、傳熱學等。

3 壓鑄模擬的研究現狀

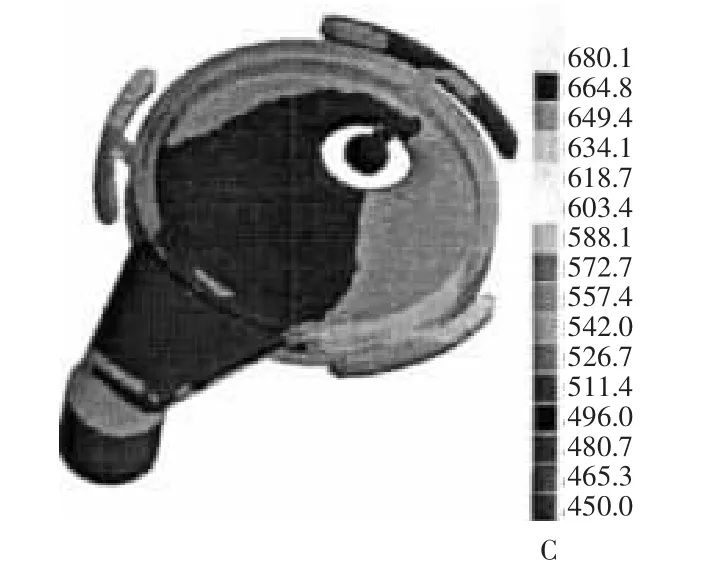

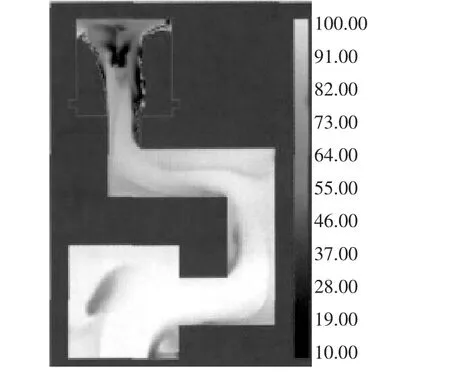

浙江工業大學的羅康淳[20]運用ProCAST軟件進行正交模擬試驗,根據圓盤壓鑄件特點,結合壓鑄充型凝固過程數值模擬基本理論,對鋁合金圓盤壓鑄件(如圖1所示)充型凝固過程中流場、溫度場的數值模擬結果進行分析,預測出壓鑄件中出現的縮孔、氣孔缺陷集中在溢流槽中,得出:在模具溫度為200℃時,澆注溫度為680℃,壓射速度為3m/s。在這個最優壓鑄工藝參數下,壓鑄件的缺陷是最少的。

圖1 金屬盤壓鑄件充型過程

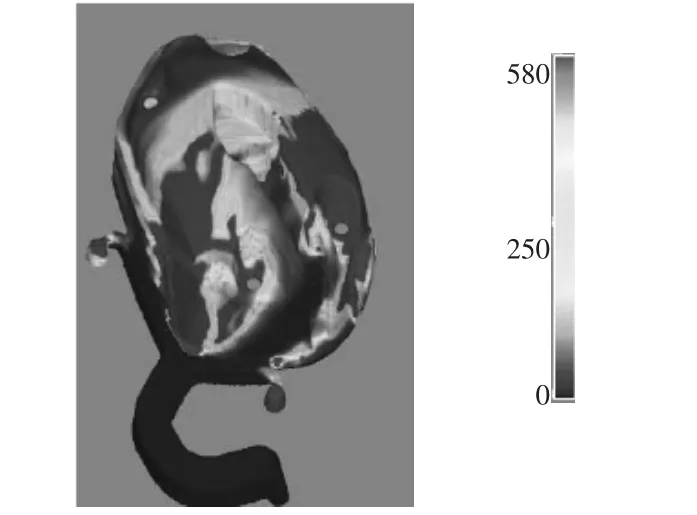

哈爾濱工業大學的高小榮[21]運用FLOW3D軟件對AZ91D鎂合金摩托車發動機殼體(如圖2所示)液態壓鑄充填過程進行溫度場、缺陷分布和流場的正交試驗模擬。通過分析關于表面缺陷分布狀況的模擬結果來優化澆注系統,設計溢流槽和排氣槽的形狀和位置,從多組正交試驗參數中找出最優壓鑄工藝參數。由模擬結果可知:金屬液最低溫度出現在最后充填的部位和較遠處的模壁端,較高溫度出現在澆口附近;表面缺陷主要集中在溢流槽和排氣槽附近。通過分析模擬結果得到最佳工藝參數:澆注溫度635℃、沖頭壓射速度3m/s、模具溫度210℃,此時鑄造缺陷最少。用最佳工藝參數進行實際試驗,得到的性能和模擬結果基本吻合。

圖2 殼體充型過程

北京有色金屬研總究院的白月龍[22]在半固態AZ91D鎂合金漿料表觀粘度試驗數據擬合的基礎上,建立了半固態AZ91D鎂合金漿料的表觀粘度觸變模型,并運用CastSoft6.0對AZ91D鎂合金漿料在連桿(如圖3所示)型腔中的充填過程進行了模擬。模擬結果與實際充填結果符合,得到合適的壓鑄工藝參數為:漿料成形溫度在590℃,內澆道充填速度為2.7 m/s,壓射比壓在40MPa。

圖3 連桿壓鑄件充型過程

華東交通大學的胡勇[23]對鎂基復合材料半固態壓鑄充型凝固過程(如圖4所示)進行數值模擬,并進行半固態流變成形實驗。結果表明,在液態充型過程中,壓力變化非常紊亂,充型時在型腔中容易產生飛濺;而在半固態充型過程中,在鑄液推進方向上壓力逐漸降低,這將產生有利于充型的背壓,且半固態充型的壓力較液態充型的大。從凝固過程的固相體積分數變化表明:在半固態充型條件下,整個壓鑄件基本上是同時凝固的,從而可有效地避免在液態充型時產生縮孔縮松;而液態充型時,澆口先凝固而阻止補縮通道。實驗結果與數值模擬結果吻合,半固態流變成形件的質量優于液態成形件的質量。

圖4 壓鑄件充型凝固過程

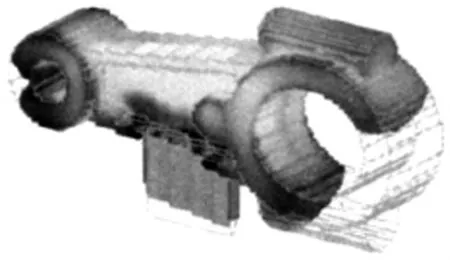

清華大學的楊杰[24]采用數值模擬技術研究不同工藝參數下壓室(如圖5所示)內金屬液的流動形態,對低速工藝進行優化。針對壓射過程沖頭的運動特征,引入了移動速度、壓力邊界條件,開發了壓室壓射過程三維數值模擬程序。結合慢壓射臨界速度理論,模擬了不同料口封閉速度、加速度和慢壓射速度下壓室內金屬液波形的發展。得到合適工藝參數:當實際壓室直徑為100mm,充滿度為50%時,料口封閉速度、加速度和慢壓射速度分別為0.42m/s、5m/s2和0.57 m/s時,壓室內金屬液流動狀態良好,不會發生卷氣。

圖5 壓室充型過程

上海交通大學的許明生[25]對一種薄壁復雜鋁壓鑄零件Imoega Base(一種移動硬盤底座)(如圖6所示)新產品開發進行探究,結合經驗實踐提出兩種澆排系統,應用Pro/ENGINEER和Procast軟件對其進行壓鑄過程的充型數值模擬,兩種法案的模擬結果和實際實驗結果基本相符。在模擬中可以直觀找出最優的澆排系統模具的設計,從而改進傳統的開發流程,達到縮短新產品開發周期,降低新產品開發成本。

圖6 硬盤壓鑄件充型過程

清華大學的李帥君和熊守美[26]采用一種液—氣兩相耦合模型對壓鑄件充型過程中的卷氣(如圖7所示)現象進行了數值模擬。并專門設計了針對性的壓鑄高速水模擬實驗,采用液—氣兩相耦合模型以及傳統的單相流模型分別進行了相同條件的數值模擬,通過比較發現兩相耦合模型在模擬卷氣方面比單相更加精確,最終得到的模擬結果與實驗結果吻合較好。

圖7 壓鑄件充型過程

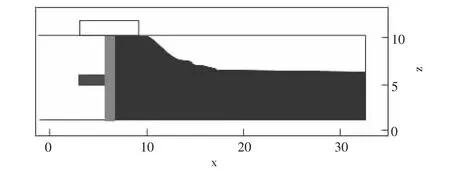

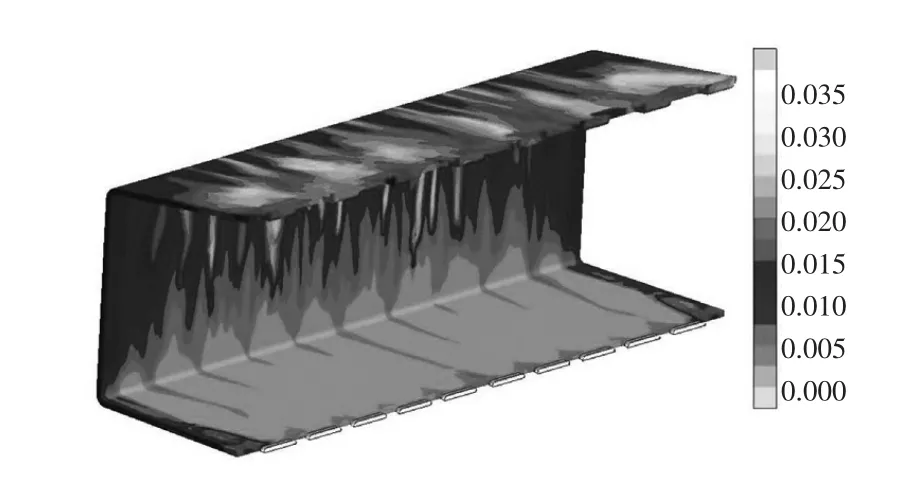

河北工業大學的薛躍騰[27]用Flow 3D對A356半固態漿料在壓鑄機壓室內慢壓射階段的流動行為(如圖8所示)進行數值模擬,分析發生卷氣與壓室充滿度和慢壓射速度的關系。得到:在不同壓室充滿度和不同壓鑄速度下,均存在卷氣可能,但數量和傾向不同。邊界層的影響。通過模擬確定壓鑄件的最優工藝參數。

圖8 壓室慢壓射充型過程

圖9 金屬盤壓鑄件充型過程

Tsung-Hsien Han[30]對熔融金屬的流動規律以及預測壓射時冷室壓鑄機壓射管的液氣界面的形狀進行模擬。在臨界速度38 cm/s下,活塞和套筒之間的距離是直徑5 cm,長度30cm,填充比例是50%。

挪威的 Cato D·rum[31]等,通過 MAGMAsoft對AlSi9MgMn的高壓薄壁壓鑄件(如圖10所示)進行數值模擬。通過模擬得到空氣/氣體的接觸時間是鑄件產生缺陷的一個重要因素,并且得到隨機斷裂參數可以預測鑄件的力學性能。

圖10 薄壁壓鑄件充型過程

4 壓鑄數值模擬的發展趨勢

鑄件充型凝固過程的數值模擬已經在工程上獲得了廣泛地應用。據美國鑄造聯合會統計,運用數值模擬技術可以提高產品質量10倍,提高25%的材料利用率,降低成本30%,提高設備利用率45%,縮短產品設計和試制周期45%。當今國內外,在鑄件充型凝固過程的計算機數值模擬以及缺陷的預測等方面都得到了很大的進展,尤其是在實用化方面。數值模擬的發展方向正向高效率、高仿真和高功能的多尺度多學科的模擬方向發展。

數值模擬具體的發展趨勢主要有以下幾個方面:

1)數值模擬的尺度由宏觀向微觀轉變。宏觀數值模擬已經是一項成熟的技術。微觀數值模擬的尺度包括了納米級、微米級以及毫米級,涉及到結晶生核長大、樹枝晶與柱狀晶轉變到金屬基體控制等各個方面。鑄造充型凝固數值模擬已由原來對流場、溫度場和力學場進行宏觀數值模擬,從而預測缺陷的尺寸和形狀進入到現在的以預測性能、結構和組織為目的的微觀尺度數值模擬階段。研究對象也涉及到了微觀上的相變、偏析、擴散、氣體析出、結晶等。

2)考慮多物理場和多尺度數值模擬的整體優化設計。數值模擬已經不單單是對單一的流場、溫度場、力學場和組織進行模擬,而是進行耦合數值模擬。包括力學場——組織、流場——溫度場、溫度場——力學場、流場——組織、溫度場——組織等之間的藕合數值模擬,以更逼真地模擬復雜的材料成形加工的過程。此外,為了消除一些危害比較嚴重的材料加工缺陷,需要建立更加復雜精確的數學物理模型并實現與上述流場、溫度場和力學場的耦合。

3)數值模擬走向網絡化、并行化、數字化、敏捷化。鑄造成形加工過程的數值模擬與虛擬制造、敏捷化工程、并行工程相結合,成為網絡化異地設計與制造的重要內容。另外,數值模擬技術為鑄造工業在新工藝、先進制造技術,甚至在用于鑄件的創新材料設計等方面開辟了新途徑[14]。

[1]柳百成,荊濤美.鑄造工程的模擬仿真與質量控制[M].北京:機械工業出版社,2001:37-57;80-81.

[2]K.Anzai,T.Uchaida,K.Kataaoka.Mold Fill-ing Simulation of Plate Die Casting by Quasi Three Dimensional Model[J].IMONO,1990,62(2):90-95.

[3]彭曉東,劉江.輕合金在汽車工業中的應用[J].汽車工藝與材料,1999(3):1-5.

[4]趙健,張毅.鑄件凝固電子計算機數值模擬發展概況[J].鑄造,1985(5):1-6.

[5]王君卿.國內外鑄造工藝過程計算數值模擬技術和鑄造工藝CAD發展概況 [G]//第八屆全國鑄造會議論文集,1992:96-107.

[6]大中逸雄.計算機傳熱凝固解析入門—鑄造過程中的應用[M].北京:機械工業出版社,1998:53-123.

[7]C.W.Chen,W.S.Huang.Filling Patten Simu-lation for the Die Design of a Solenoid Die Casting [J].Proceeding of the 2nd Asian Foundry Congress,1994:327-337.

[8]Jun Ho HONG,Young-Sim C,Ho-Young H,et al.Comparison study of Volume tracking methods for Multi-phase flow[J].Proc.of MCSP6-2004 .Taiwan:Kaohsiung,2004.99-106.

[9]荊濤.凝固過程數值模擬[M].北京:電子工業出版社,2002.

[10]汪小平.壓鑄充型二維流場數值模擬及工藝參數輔助設計[D]//東南大學博士學位論文,1993.

[11]盧宏遠.壓鑄中計算機模擬澆口位置對金屬液化充型過程的影響[J].特種鑄造及有色合金,1994(4):27-30.

[12]W.S.Zhang,S.M.Xiong,B.C.Liu.Study on a CAD/CAE system of die casting [J].Journal of Materials Engineering and Performance,1997,63(3):707-711.

[13]陳瑤,白雪峰,朱日明,等.鑄造過程力學場數值模集成化研究[J].鑄造,1997(3):1-5.

[14]熊守美.鑄造過程模擬仿真技術[M].北京:機械工業出版社,2004:1-24.

[15]蔣玉明,楊歧.鑄造凝固數值模擬和鑄造工藝CAD的發展綜述[J].成都科技大學學報,1994(1):32-39.

[16]孔祥謙,王傳博.有限元法在傳熱中的應用[M].北京:科學出版社,1981:56-57.

[17]郭寬良.計算機傳熱學[M].合肥:中國科技大學出版社,1988:72-74.

[18]李瑞遐.有限元法與邊界元法基礎[M].北京:北京航空航天大學出版社,1990:1-4.

[19]董曉蘭.壓鑄模力學場數值模擬及BP神經網絡在控制模具變形的優化計中的應用[D]//西華大學碩士學位論文,2007.

[20]羅康淳.鋁合金壓鑄件壓力鑄造成形數值模擬研究[D]//浙江工業大學碩士學位論文,2009.

[21]高小榮.AZ91D摩托車發動機殼體液態壓鑄充填過程數值模擬[D]//哈爾濱工業大學碩士學位論文,2006.

[22]白月龍,徐駿,張志峰.半固態AZ91D鎂合金漿料的流變壓鑄過程數值模擬[J].特種鑄造及有色合金,2009,29(9):785-788.

[23]胡勇,何柏林,閆洪.基于鎂基復合材料半固態壓鑄過程的數值模擬[J].中國有色金屬學報,2010,20(7);1260-1266.

[24]楊杰,袁烺,熊守美.基于數值模擬的壓鑄過程低速工藝優化[J].鑄造,2007,56(10):1062-1065.

[25]許明生.Imoega Base壓鑄過程數值模擬[D]//上海交通大學碩士學位論文,2008.

[26]李帥君,熊守美.壓鑄充型過程中卷氣現象的數值模擬研究[J].金屬學報,2010,46(5):554-560.

[27]薛躍騰.A356半固態金屬漿料的制備及壓鑄工藝的數值模擬[D]//河北工業大學碩士學位論文,2007.

[28]吳菲,周照耀,曹文炅.鋁合金殼形件壓鑄過程表面缺陷數值模擬[J].熱加工工藝,2010,39(11):82-84.

[29]A.Reikher.Application of One-Dimensional Numerical Simulation to Optimize Process Parameters of a Thin-Wall Casting in High Pressure Die Casting [J].Die Casting Engineer,2009,53(3):38-42.

[30]Tsung-Hsien Han.Numerical Simulation of the Liquid-Gas Interface Shape in the Shot Sleeve of Cold Chamber Die Casting Machine [J].Journal of Mate -rials Engineering and Performance,2007,16(5):521-526.

[31]Cato D·rum,Hans I.Laukli,Odd Sture Hopperstad.Through-process numerical simulations of the structural behaviour of AlSi die-castings [J].Com -putationl Materials Science,2009,46:100-111.