綜采工作面自燃火災快速封閉及滅火實踐

高玉濤,李廣彬

(黑龍江省龍煤股份公司鶴崗分公司興安煤礦,黑龍江 鶴崗 154102)

龍煤股份公司興安煤礦三水平北18層三區三段底板層(綜采一隊)綜放工作面、走向長度620 m、工作面傾斜長度110 m(延面后160 m)、煤層平均厚度8 m、煤層傾角16°~21°、儲量96 萬 t、煤層自然發火期為6個月。該工作面于2007年3月份開采,截止2007年11月24日發火時,采出走向380 m,采出煤量53萬t,剩余走向240 m,儲量43萬t。該工作面配備情況:ZF4400-16/28型支架96組,ZFG4800-17/29型支架9組,前后部為SGE730-400型運輸機2臺,MG300/730-QWD采煤機1臺,推進度為0.8 m/刀。該工作面在開采期間瓦斯絕對涌出量34 m3/min、風量830 m3/min、回風 CH40.4%、無 CO。

1 火區封閉處理方案及過程

1)2007年11月24日9∶00,瓦檢員檢查時發現回風 CH40.8%、CO 200 ×10-6cm3/m3,同時發現第85組架子見煙,第97組架子上方見明火、回風側見煙。

2)封閉方案:一般火區封閉方案采取入、回風側同時封閉,但該區域回風側煙大、能見度低、CO濃度高,無法同時封閉,只能先封機道,切斷風路。

a)首先在停采機道反上外口,施工板閉留0.8 m×0.8 m窗,提前施工一個“擋板”;同時保證風量,封堵施工板閉抹灰,利用束管對閉內氧氣進行觀測,確認火區內氧氣降至12%以下時,在板閉外側施工永久閉,充沙隔絕。

b)11月24日22∶35,消火區在機道石門施工板閉。11月25日1∶13機道空區內發生第一次爆炸,將板閉崩碎,7∶00空區發生第二次爆炸。

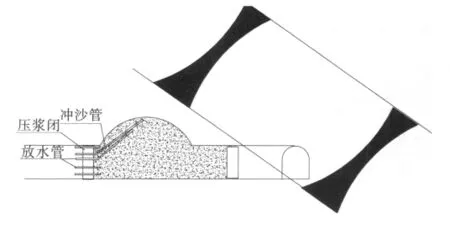

c)11月25日9∶00,利用束管分別在機道反上、專用巷、軌道石門三處進行連續采樣觀測、化驗分析。經觀測及氣體取樣、化驗分析顯示:火區內有害氣體(CO 3 571 ×10-6cm3/m3、CH45% ~8%),有高溫 ,供氧充足,極易引發瓦斯、風流逆轉、火風壓等事故,火勢在曼延。后經分析火區機道南部與北部有一定的高差(南低、北高),專用回風石門29#孔落點在發火工作面軟幫77 m,軌道頂板抬高6 m處,發火時該鉆孔正在灌漿,且鉆孔灌漿效果良好、工作面機道具有U型管特征。經鶴崗分公司及礦領導研究決定利用29#孔向工作面軟幫采空區連續灌水,破4段總軌道閉,由公司救護隊進入機道二石門將機道二反上3個放水管封堵向采空區憋水,11月25日10∶20北站開始對29#鉆孔向采空區經過連續85 h灌水 ,共計灌水14 000 m3,機道往北存水190 m,從機道停采反上、機道三反上(走向反上)出水,經檢查進、回風測均無風向,至此已成功對機道實現水封。見圖1,圖2。

d)11月29日,在三段總機道距機道上山5m處施工“薄子”(打木頂、掛金屬網、草袋子),在機上山排管利用管路充砂230 m3、充灰50 m3進行隔絕、隔爆。12月1日機道永久封閉。

e)12月1日,由救護隊在停采軌道石門與邊界下山交匯口處內50 m上施工板閉,施工時 CO 1 000 ×10-6cm3/m3、O218%、CH42.5%、12 月 3 日施工0.5 m厚永久密閉,12月4~5日利用管路向閉內充砂300 m3,進行隔絕、隔爆。又在閉外貼0.8 m密閉,封閉軌道。

f)12月2日,由救護隊在一隊專用巷,施工“薄子”利用管路充砂300 m3、進行隔絕、隔爆,12月9日火區成功封閉。見圖3。

3)火區處理。

第一期工程。

a)火區封閉后,進入滅火階段時,北六層軌道邊界上山一隊火區入風和回風之間兩道通行風門全部解除,對火區進行均壓。

圖3 火區封閉示意圖

b)在上隅角后30 m充灰隔離采空區和工作面,并達到巷道以上10 m高度,形成前部工作面、機軌道與后部空區隔離,用灰灌嚴充實。否則,前部很難將機軌道、頂板巷充嚴充實。利用在二段總機道532剛剛施工完的70 m上山消火道,2臺ZY-750型重慶鉆機向火區工作面上出口、火區軟幫50 m、工作面北60 m范圍內布置滅火鉆孔,2007年12月7日—2008年4月9日,共計42個/2 067 m,2008年1月9日~2月23日二段總機道向采空區打鉆7個/683 m;充灰78 260 m3、充沙3 545 m3。總計在二段總機道向回風專用巷打鉆6個/281 m,三段總機道向底板層機道放水孔5個/277 m、機道一石門放水孔6個/799 m、二段總機道向一隊火區底板層軌道、停采軌道石門施工放水孔11個/849 m。

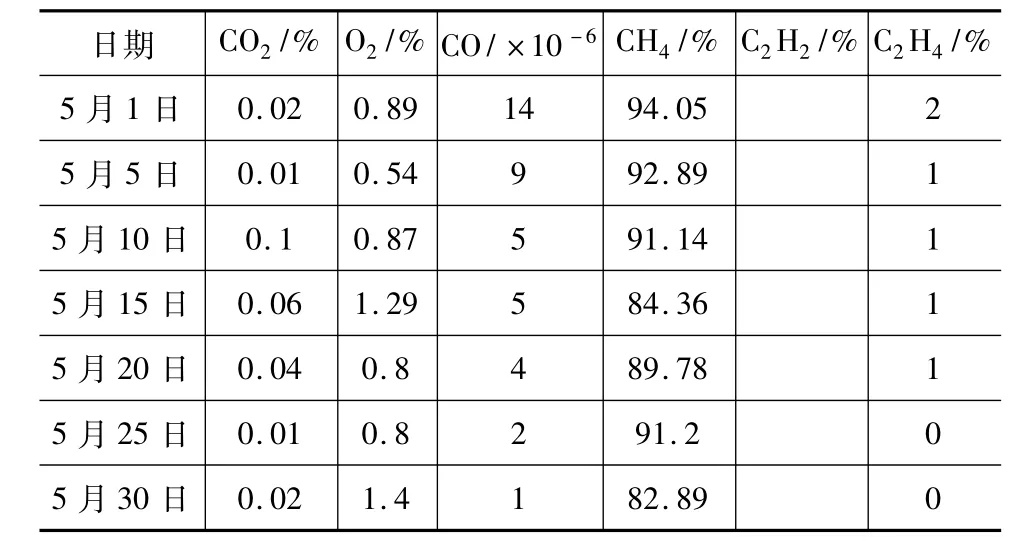

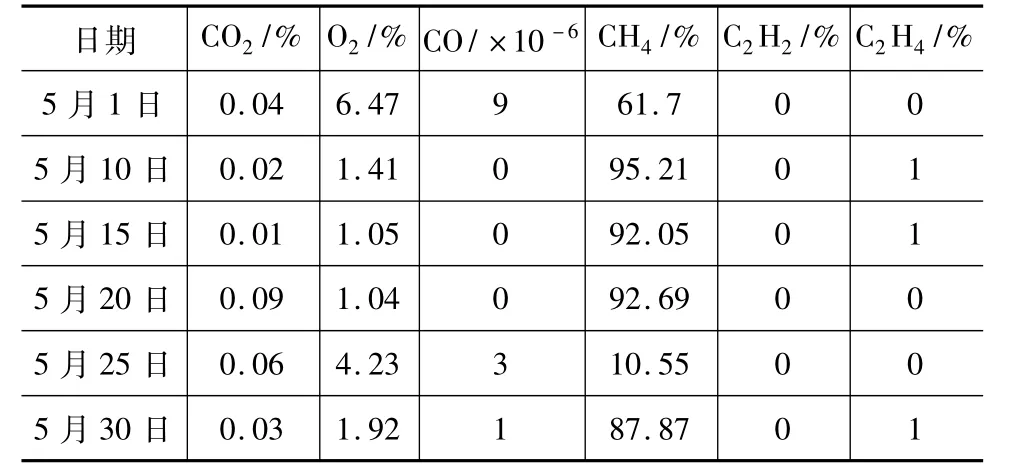

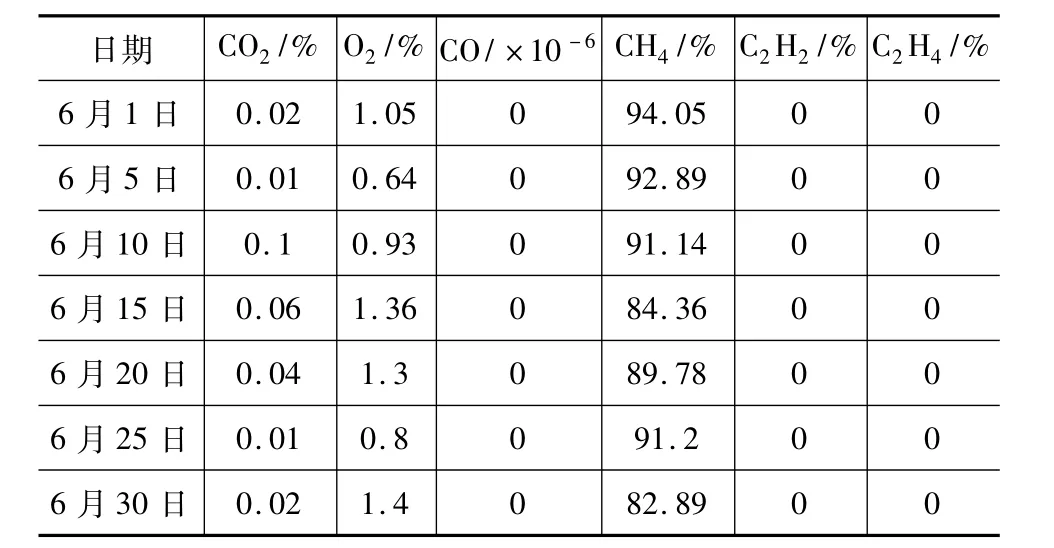

c)觀測情況(停采軌道石門、鉆孔)。停采軌道石門觀測見表 1,5-5#鉆孔觀測見表 2,45-5#鉆孔觀測見表3。

表1 停采軌道石門觀測表

表2 5-5#鉆孔觀測表

表3 45-5#鉆孔觀測表

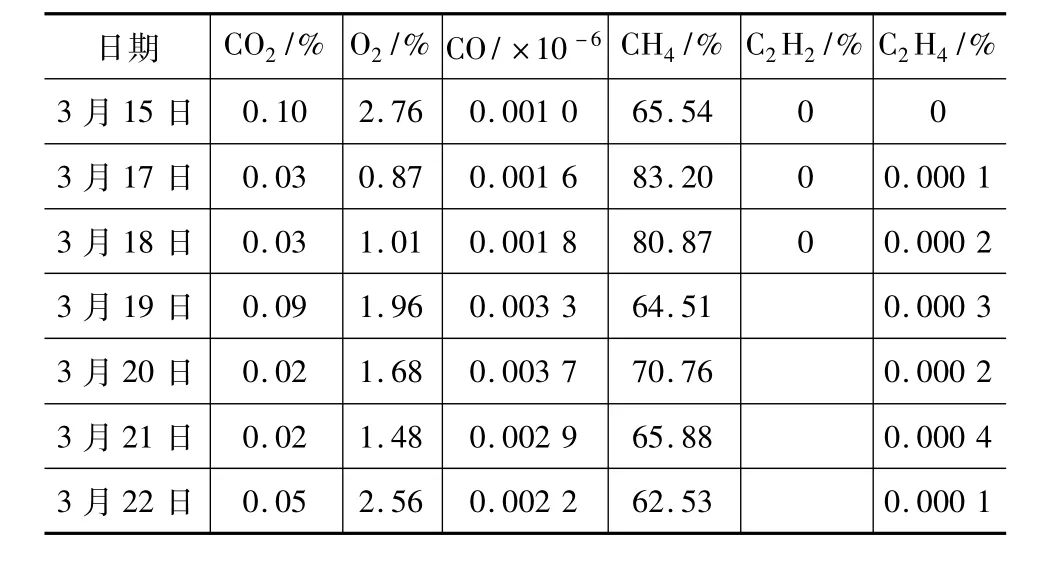

通過對45-5#(該孔落點為專用回風巷與頂板巷交叉點)觀測、化驗分析,存在C2H4,火區不具備注銷條件,通過灌漿、漿量分布情況分析,火源應是原頂板巷高頂或頂板巷與軌道之間煤柱裂隙,通過在停采軌道施工加強閉,處理高頂隱患點,沒有成功;由于受消火道位置影響,處理不到頂板巷高頂的發火點。經研究,制定火區第二方案,縮小火區封閉范圍,集中處理頂板巷隱患點。

第二期工程。

施工總軌道壓漿閉,在前部軌道打鉆充灰到所有巷道至高點,最后壓漿閉滲灰和水結束。

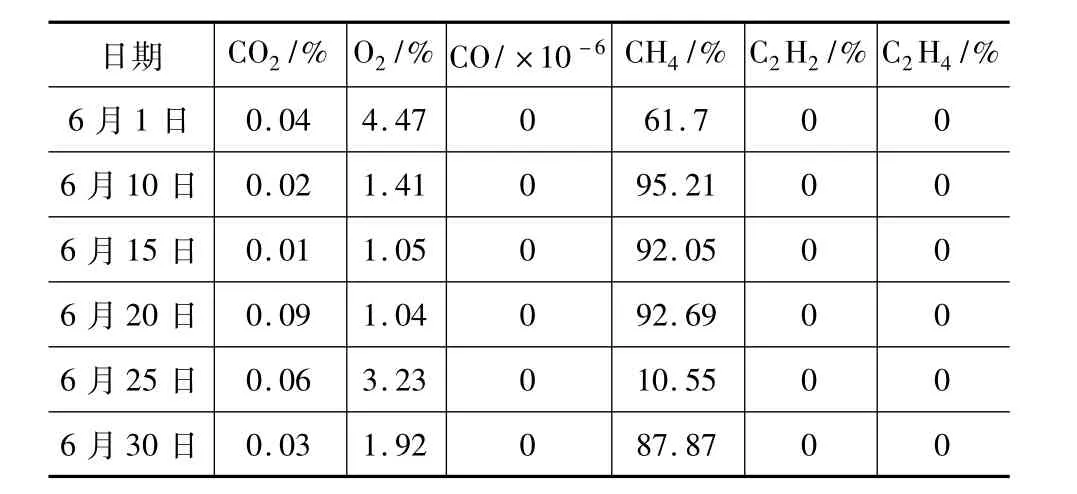

6月10日~7月10日,經取樣觀測所有鉆孔CO、C2H4無,符合《煤礦安全規程》248條規定,火區被注銷。鉆孔觀測情況見表4,表5。

表4 觀測情況(鉆孔)8-1觀測表

表5 45-5#鉆孔觀測表

2 效果檢驗

2008年8月14日~8月21日,破三段總機道密閉,恢復機道反上、底板層煤機道240 m距工作面下出口18 m停;9月17日~10月15日,進組恢復底板層軌道160 m、10月28日,工作面軌道以下53 m停工,10月19日~10月12日,破閉恢復一隊火區停采軌道石門70 m到煤軌道,10月18日~24日,綜二隊恢復一隊火區底板層軌道以北80 m與停采軌道石門貫通,11月3日~14日,一隊火區機道破閉進組恢復機道18 m、工作面97 m形成全風壓系統。恢復過程中,發現煤機道、煤軌道,機、軌道石門,反上全斷面被粉煤灰充嚴充實;工作面及后部空區同時也被粉煤灰充嚴充實形成再生頂板,既減少向空區漏風源,又給工作面支架恢復保障了穩定的空間。2008年11月10日工作面試生產,至2009年7月10日采至停采線沒有出現火區復燃現象,并于2009年8月6日實現安全回撤結束封閉。

總之,通過對發火工作面科學分析和滅火工作總結,可為礦井防滅火提供行之有效的經驗及借鑒。