脫氧催化劑在煉油廠輕烴回收中的應用及建議

陸向東,楊曉光

(1.中國石化鎮海煉化分公司烯烴部,鎮海315207;2.德國南方化學中國公司)

1 前 言

近幾年石化行業的乙烯產能呈現了快速增長的趨勢,但乙烯原料短缺的現實問題也越來越突出。如何有效緩解這一問題,各石化企業首先紛紛挖掘煉化一體化的潛力,貫徹“宜油則油、宜烯則烯、宜芳則芳”的原則,運用分子管理理念統籌優化煉化一體化生產,充分回收上游煉油廠的輕烴組分,尤其是催化裂化和延遲焦化干氣,在一定程度上彌補了裂解原料的不足,提高了資源利用率,也進一步提高了企業的競爭力[1]。但由于煉油廠輕烴中存在諸如氧、NOx、乙炔、甲基乙炔丙二烯(MAPD)、重金屬等許多有害雜質,制約了煉化一體化工作的深入開展。中國石化鎮海煉化分公司在催化裂化干氣的回收裝置中選用了南方化學公司生產的C36-2-02型硫化鎳脫氧催化劑,成功地解決了這一難題,本文詳細介紹其具體應用情況。

2 催化劑主要性質及作用機理

2.1 催化劑性質

C36-2-02是南方化學公司已有成熟運行經驗的OleMaxTM100系列產品。該催化劑的活性組分為Ni/Co/Cr,具有選擇性好,產品中氧、乙炔等含量低等特點,并且能夠有效脫除諸如砷、銻、磷及汞等金屬雜質到5ng/g以下,同時,催化劑再生期間部分金屬雜質可能被脫除。C36-2-02的主要物性參數如下:外形8mm球體,密度1 120kg/m3,載體為Al/Si球體,鎳含量1.0%。

2.2 主要催化反應機理

2.2.1 NOx和氧氣的脫除

NO+5/2H2→NH3+H2OΔH=-5.7×107J/mol O2+2H2→2H2O ΔH=-2.1×108J/mol

通過鎳催化劑,氧很容易轉化成水,是強放熱反應。經測算,每轉化1%(mol)的氧,溫度會升高82℃左右。

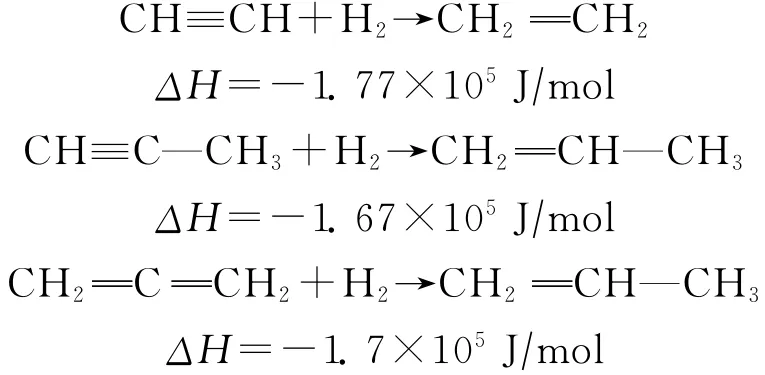

2.2.2 乙炔、MAPD、丁二烯的脫除

以上反應是典型的選擇性加氫放熱反應,其中乙炔的脫除是最重要的反應,經測算,每轉化1%(mol)的乙炔,溫度會升高33℃左右。

2.2.3 副反應

以上幾個副反應中,最常見的也是較難避免的為乙烯加氫反應。經測算,每轉化1%(mol)的乙烯,溫度會升高26℃左右。

3 工藝流程及催化劑的處理

3.1 典型工藝流程

圖1為輕烴回收的典型工藝流程示意。來自煉油廠的干氣,如催化裂化的輕烴,經壓縮增壓后首先進入一次堿洗塔脫除大部分CO2和H2S,然后進入脫氧催化劑床層,由于此類催化劑上游加入了硫來控制催化劑的活性和選擇性,為脫除剩余的硫再次需進入第二次堿洗塔脫除H2S和未除凈的CO2,最后通過干燥器干燥后進入冷箱及分離塔系統分離出有用組分。

圖1 典型工藝流程示意

3.2 催化劑預處理

C36-2-02型硫化鎳脫氧催化劑在使用前需要進行還原和硫化處理。

3.2.1 還原 將反應器床層溫度用氮氣預熱到370℃,逐漸增加還原氫氣流量,控制床層溫升不大于50℃,當反應器床層進出口無溫升時,還原過程結束。

3.2.2 硫化 當催化劑還原過程結束后,繼續保持床層溫度在370~400℃,調整硫化劑(二甲基二硫)注入量,控制出口硫體積分數在0.5%~

1%,并維持5h左右。當三次分析的出口H2S體積分數均超過0.5%后,硫化過程結束。

3.3 催化劑再生

催化劑失活后可通過再生恢復活性。首先通入氮氣加熱催化劑床層到約150℃,然后引入蒸汽以小于80℃/h的升溫速率加熱到370~400℃,維持約6h以脫除大部分綠油。逐漸引入空氣,控制床層溫升,保持床層最大值溫度超過450℃,最佳溫度為480~500℃。當床層進出口溫度基本相同并且出口CO2體積分數降到0.1%以下時,再生過程完成。

4 原料組成及操作影響因素

4.1 催化裂化干氣的組成

表1列出了催化裂化的干氣組成,其中5組樣品為隨機抽取樣品。從表1可知,各樣品的組成數據比較接近,反映出氣源比較穩定,其中影響反應器穩定運行的氧氣體積分數約為0.15%,小于最初的設計值上限(0.39%),但各樣品中含有約10%的氮氣組分,乙炔組分含量低于原設計值(50μg/g)。另外,乙烯、丙烯等烴類組分是工藝中需進行回收的組分。

表1 煉油廠催化裂化干氣的典型組成 φ,%

4.2 操作影響因素

影響C36-2-02催化劑活性和選擇性的因素:影響基本操作的有空速、溫度、硫含量、H2濃度、操作壓力、一氧化碳濃度等因素;影響運行周期的有Fe,As,Sb,Hg及其它沉積的雜質、催化劑老化、碳或聚合物沉積等因素。這些因素中有些很難改變,而且還與其它因素相互作用、相互制約。一般來說,提高催化劑表觀活性的任何因素都將降低選擇性。

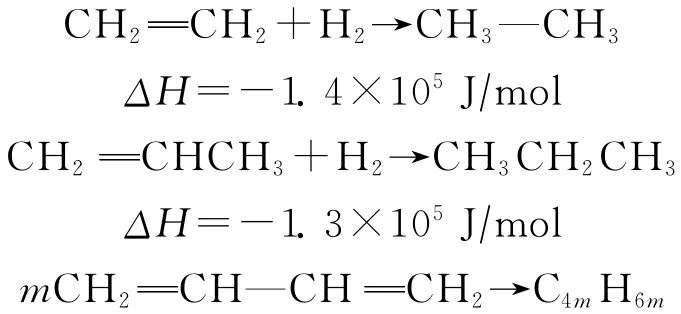

催化劑的空速設計值為2 000~3 000m3/(h·m3)(標準狀態),操作壓力為1~2MPa,進料中氫氣體積分數不應低于氧氣體積分數的3倍。催化劑活性、溫度與硫含量之間的關系如圖2所示。圖2中關鍵控制點說明:A點以下,由溫度控制催化劑活性。溫度高,活性就大,增加硫含量一般對表觀活性和選擇性的影響較小。在此范圍內,大量的硫將作為毒物體現,引起活性驟降。B范圍由溫度和硫含量共同控制,二者相互影響和制約,可較好地控制催化劑的選擇性。C點以上,升高溫度或增加硫含量均會降低活性。溫度相對來說對活性的影響減弱,而硫含量的影響增強。利用溫度來控制工藝操作,以產生充分的脫C2H2活性,并且注硫以維持選擇性并最小化ΔT和乙烯損失。

圖2 催化劑活性、溫度與硫含量之間的關系

在操作過程中,催化劑通常以聚合物的形式逐漸失去活性。這可以通過調節溫度和注硫量以及由此增加的乙烯損耗來獲得補償。通常由活性的損失(C2H2泄漏量大)、選擇性的損失(ΔT高、C2H4損耗大、C2H2泄漏)或過量聚合物積聚(ΔP高)來確定運行末期。新催化劑或再生后催化劑的典型運行周期是2~3年。

5 脫氧催化劑運行情況分析

5.1 操作參數的控制

在工藝介質基本穩定的前提下,主要是通過進口溫度以及硫的添加來實現催化劑選擇性的控制(通過限制活性)。正常操作中,為防止產生劇毒的羰基鎳,進口溫度一般控制在不低于210℃,最好控制在215℃以上,并且在運行周期中依據出口產品指標變化情況逐漸提高。但需注意,當出口溫度超過260℃時會增加炭或聚合物沉積的趨勢,縮短催化劑運行周期。

通常高溫一般會提高催化劑的活性,但是也會相應地提高進料中硫的效能,最終可能導致活性降低(參見圖2)。

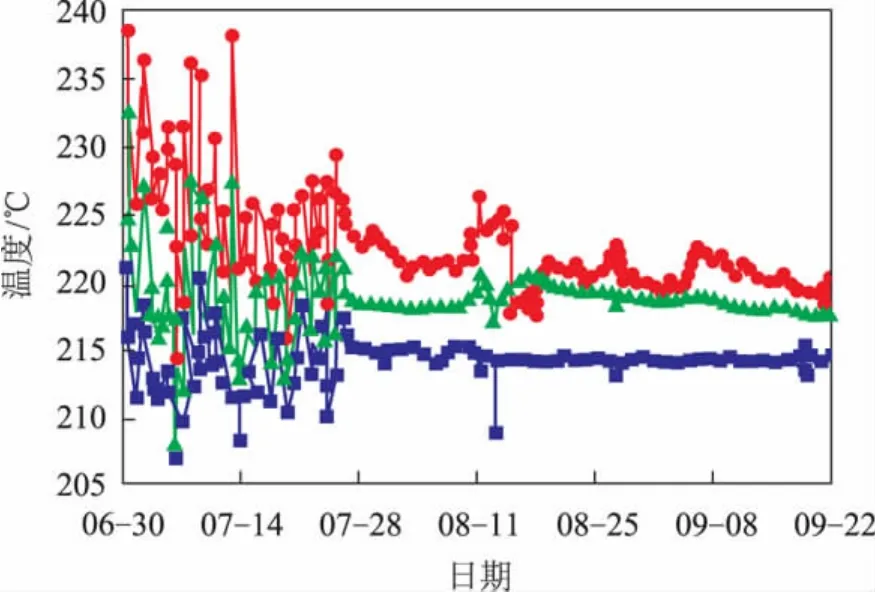

為控制活性和選擇性,要求配有現場硫化催化劑并控制工藝進料中低濃度硫(2~35μg/g)的添加,這是十分重要的。一般來說,運行初期需要較高濃度的硫,而運行末期時需要較低濃度的硫。反應器入口溫度和入口二甲基二硫濃度兩個主要參數的調控情況見圖3和圖4。從圖3和圖4可以看出,在兩個重要參數的調整過程中,催化劑從投用到穩定運行大體分為3個階段。首先是裝置開車摸索階段(6月30日至7月底),由于操作經驗不足,為防止因新催化劑活性過高而出現飛溫現象,操作前期注入了較多硫來抑制其活性,同時為保證出口產品合格和尋找到合適的操作點又不斷調整入口溫度。頻繁的操作調整,使反應器在投用過程中經歷了進、出口及床層溫度的較大幅度的波動,甚至出口溫度最高達到了近240℃。第二階段(7月底到8月底)是反應器的操作參數優化調整階段。在入口溫度穩定在215℃的前提下,8月11日起逐漸減少硫的注入量,從30mg/L減少到了15mg/L左右。從圖3同一時間段可明顯看出,床層出口溫度上升了3~5℃,表明催化劑活性提高較大(整個床層的溫升基本在6~8℃之間)。當降低入口溫度約1℃后,活性有所下降,出口溫度隨之下降,且保持穩定。第三階段(9月以后)是反應器的穩定運行階段。入口溫度基本穩定在214~216℃之間,硫也維持穩定的較少注入量。

圖3 反應器出入口溫度●—入口溫度;■—床層中部溫度;▲—出口溫度

圖4 反應器入口二甲基二硫濃度

5.2 運行效果分析

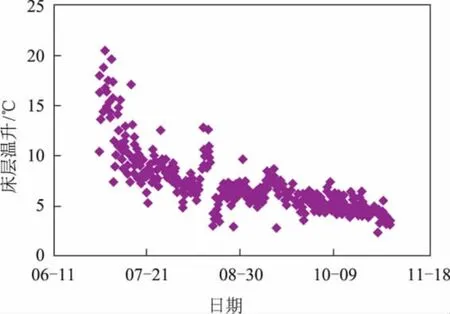

5.2.1 床層溫升及氧脫除情況 圖5是反應器溫升變化情況。由圖5可以看出,在催化劑操作參數調整過程中,床層溫升從開始的超過15℃減小到后來的小于4℃,說明反應器運行趨于平穩。根據床層實際溫升情況和催化反應機理引起的溫升來分析,入口氧氣體積分數沒有達到表1中的約0.16%,同時引起的溫升尚沒有計算如乙炔、乙烯等其它組分加氫引起的溫升,說明催化裂化干氣組分分析數據中氧含量不準確。

圖5 反應器床層溫升

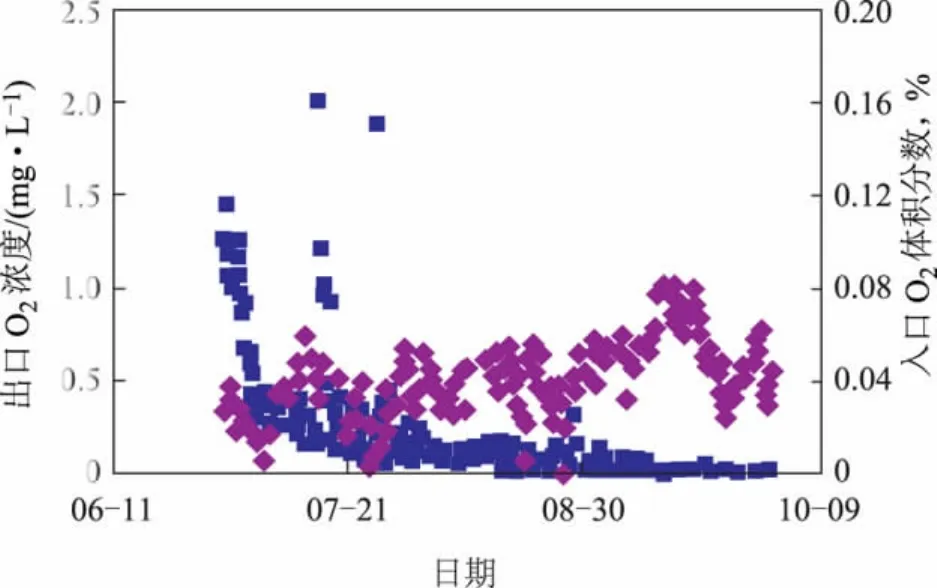

圖6 床層出、入口氧濃度變化情況■—出口O2濃度;◆—入口O2濃度

圖6是床層出、入口氧濃度的變化情況。由圖6可以看出,自開車以來反應器入口氧體積分數基本維持在0.02%~0.08%的范圍,總體呈現前低后高的趨勢。但在運行初期入口氧含量相對較低的情況下,出口氧體積分數依然超過了工藝報警值(1μL/L),甚至達到了聯鎖值(1.5μL/L)。隨著操作參數的優化調整,出口氧濃度逐步控制在小于0.5μL/L的范圍以內,氧轉化率基本達到100%,實現了預期目標。但偶爾也出現了氧指示偏高的情況,反映出在線分析表不是十分穩定。

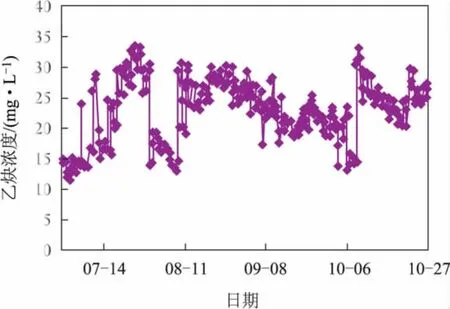

5.2.2 乙炔脫除情況及出口乙烯含量變化 圖7、圖8是出、入口乙烯濃度差變化及入口乙炔濃度變化情況。從圖7和圖8可以看出:入口乙炔含量較高,但基本維持在35μL/L以下。在前期入口溫度和硫含量調整較大的前提下,反應器出口乙炔濃度均為0,控制較好,達到預期目標;前期催化劑性能呈現出活性高、選擇性低的狀況,使有效組分乙烯部分被加氫而損失,但隨著操作參數的優化調整,后期乙烯濃度逐漸增加,表明催化劑活性與選擇性已控制在較好范圍內。

圖7 床層出、入口乙烯濃度差變化情況

圖8 床層入口乙炔濃度變化情況

5.2.3 NOx及微量金屬雜質的脫除 鑒于在線NOx分析儀準確性很低,特請專業部門進行了兩次離線采樣分析,分析結果顯示NOx含量為10ng/g左右,可滿足工業生產要求。另外,通過對下游C2加氫反應器運行數據進行分析,未發現任何異常,表明微量金屬元素的脫除也是成功的。

6 催化劑運行中應注意的幾個方面

6.1 羰基鎳的控制

CO濃度最重要的影響就是有可能形成羰基鎳,當鎳接觸一氧化碳時會形成羰基鎳(Ni(CO)4)。羰基鎳毒性很高,接觸極限是1ng/g。低溫、高壓及高CO濃度有利于此反應的進行。若控制氣體中的CO含量低于0.5%、操作壓力低于2MPa、入口溫度高于200°C時,則工藝氣中的羰基鎳濃度將低于1ng/g。但入口溫度也不能過高,當達到230~240℃時,CO開始發生反應并放出大量熱量(經測算,每轉化1%(體積分數)的CO,溫度會升高74℃左右)。因此為防止羰基鎳形成,應限制干氣中的CO濃度和反應器入口溫度。

6.2 NOx濃度的監控

NOx的形成機理及危害:NO或NO2在O2存在的情況下在冷箱的低溫區反應形成固態或液態的N2O3,而且溫度越低反應速率越快。正常情況下N2O3沉積在管線、閥門等處,在沒有二烯烴化合物存在的情況下NOx膠質不會很快生成。但當裝置發生異常時,二烯烴等重組分到達N2O3沉積區,迅速與N2O3發生反應生成NOx膠質。此膠質性能極不穩定,即使在低溫區也易發生分解爆炸。同時,N2O3也易與氨反應生成不穩定的鹽類化合物,當系統檢修中溫度升到常溫時,這些鹽類化合物易迅速發生分解而釋放大量熱量。目前監控NOx濃度的常用辦法是在線儀表和離線分析。從實際情況來看,國內常用的固體吸收管吸收-離子色譜法準確性較低,而目前國內常用的美國一家專業公司生產的在線分析儀表從實際運行效果來看也不準確。在目前無有效監控手段的情況下,常采用依靠監控出口氧含量來達到間接監測NOx濃度的物料平衡法。但如何實現真正意義上的監控,保障生產的長周期安全運行是目前需迫切解決的問題。

6.3 反應器安全聯鎖的設置

為保護催化劑和下游裝置的安全,本反應器共設置了6套聯鎖,分別為出口NOx體積分數(50.0nL/L)、出口氧體積分數(1.5μL/L)、入口CO體積分數(2%)、入口硫體積分數(2μL/L)、入口溫度(237℃)、床層溫度(275℃)。但實際運行中由于在線分析儀的可靠性差,使得幾個組成分析無法有效投用而失去了設計聯鎖保護的意義。因此應當在充分評估干氣組成的前提下考慮部分或全部取消在線分析儀參與的聯鎖,而重點考慮干氣組成的控制。

6.4 入口控制溫度的準確測量

反應器入口溫度是引入干氣開車的一個最重要指標。本裝置由于設計上的原因,溫度測量點安裝位置離反應器入口過近,而開車前反應器是經旁路線開車,測量點溫度無法真實反應入口溫度,在一定程度上干擾了反應器的正常開車。

6.5 入口氧含量測量值與實際值偏差過大

運行過程中入口氧含量在線分析儀常顯示在0.03%~0.05%,而離線分析數值卻是0.16%左右,相差近4倍。通過對催化劑實際溫升的分析,在線儀表顯示較準確。因此離線分析數值的不準確在一定程度上影響了催化劑的選擇,提高了裝置設計成本。為防止類似情況發生,選擇出最佳的催化劑,應考慮增加專門的離線鋼瓶采樣措施和完善分析方法來實現準確的干氣組成分析。

6.6 優化操作,減少乙烯損失

應根據操作曲線進一步摸索和量化反應器入口溫度和硫注入量之間的關系,在保證氧、炔等雜質脫除的基礎上,盡可能減少有效組分乙烯、丙烯等的損失。但目前出口過低的乙炔濃度將不可避免地導致部分乙烯被加氫而損失。依供應商介紹和實際操作經驗來看,當出口乙炔體積分數控制在1~4μL/L范圍內時催化劑將達到最佳選擇性,因此應根據實際工況和運行時間的延長,考慮適當調整入口溫度和硫注入量,實現催化劑活性和選擇性的最佳化。

7 結束語

近一年的實際運行經驗表明,南方化學公司的C36-2-02脫氧催化劑在催化裂化干氣輕烴回收裝置中運行平穩,活性和選擇性易于操作控制,各項運行指標均能達到預期目標。今后將進一步積累運行經驗,優化催化劑的各項參數,實現安全、高效、長周期運行。

[1] 張勇.烯烴技術發展[M].北京:中國石化出版社,2008:

251-252