AOGC廢氣焚燒爐在丙烯腈裝置上的工業化應用

朱少春,尚瑩

(吉林石化公司丙烯腈廠,吉林132021)

AOGC廢氣焚燒爐在丙烯腈裝置上的工業化應用

朱少春,尚瑩

(吉林石化公司丙烯腈廠,吉林132021)

丙烯腈裝置吸收塔放空尾氣中非甲烷總烴和丙烯腈含量超標,為了保證排放合格,需要用焚燒的方法進行處理。而催化氧化處理法是一種節能、經濟、環保的廢氣處理工藝,處理效果好,適合于丙烯腈裝置的工業化生產需要。

丙烯腈;催化氧化焚燒;非甲烷總烴;AOGC

吉化丙烯腈廠目前有兩套丙烯腈裝置,分別為第一丙烯腈裝置和第二丙烯腈裝置(簡稱一丙、二丙裝置),產能都為10.6萬t/年。與二丙裝置配套建設有一套吸收塔尾氣處理裝置(AOGC),該裝置采用上海東化環境工程公司的催化氧化技術,該技術節能環保,技術水平先進。但由于該裝置在丙烯腈裝置應用屬于首次,工程設計中存在一些問題,工廠經過了多年的摸索和試車,并根據試車過程中出現的問題經過了多次改造,目前裝置已經能夠穩定運行,同時實現了達標排放。

1 催化氧化焚燒機理

丙烯腈裝置的生產工藝技術采用丙烯氨氧化技術,以丙烯和氨為主要原料,在催化劑的作用下,反應生成丙烯腈及其它副產品,之后經過急冷、回收、精制等工藝流程,得到丙烯腈產品。在回收過程中設置有丙烯腈吸收塔,該塔為常壓操作。在該塔塔頂排出一股氣體,稱之為吸收塔尾氣(AOG)。該尾氣的主要成分為氮氣、水蒸氣及二氧化碳,同時含有一定量的一氧化碳、丙烯腈、丙烯及丙烷等,其中對環境的危害成分主要為非甲烷總烴。本系統采用催化氧化技術處理丙烯腈尾氣中的有機物。吸收塔頂部排出的丙烯腈尾氣進入本系統后首先經分離罐分離游離水,然后經尾氣換熱器加熱后進入反應器,在反應器中進行催化氧化反應,將揮發性有機物轉化為二氧化碳和水。從反應器出來的凈化氣體經過尾氣加熱器回收熱量后排入煙囪。

2 裝置試車和改造歷程

吉化丙烯腈廠第二丙烯腈裝置于2003年11月份投料開車,與其配套建設的吸收塔尾氣處理裝置AOGC也同期建設完成,并于2004年完成了開車方案、事故預案、操作法等技術資料的編制工作,同時組織進行了系統吹掃、開工預熱器和閥門儀表等的調試等開車準備工作。

2.1 試車第一階段

2004年5月份AOGC裝置組織進行了首次試車,當時裝置的運行參數如下:

空氣溫度TI-8905:105℃(指標80~130℃);空氣流量FI-8902:4000 Nm3/h(指標2170~7752 Nm3/h);尾氣流量FRC-8901:10000 Nm3/h;蒸汽壓力PI-8901:3.7 MPa(指標3.6~4.0);蒸汽流量FI-8904:800 kg/h(指標400~1 000 kg/h);蒸汽溫度TI-8904:280℃(指標380~400℃)。

在此條件下經過將近30 h的升溫,空氣加熱器出口溫度TI-8907最高只達到180℃(指標220~ 250℃),本次開車由于空氣預熱器能力不足沒有成功。

后來在2004年12月31日~2005年1月1日期間又組織了三次試車,同時加入了丙烯進行助燃。但在試車過程中將尾氣加熱器入口管線燒紅了,系統停車。隨后對裝置進行了相應的改造:

(1)將丙烯加入點從尾氣預熱器前移至尾氣預熱器出口和反應器之間,即使丙烯發生自燃也不會對廢氣預熱器熱管構成威脅。同時為了使丙烯加入均勻,將丙烯管線改為8點(均布)加入。

(2)在空氣管線通入尾氣管線之前安裝一個DN400的排水管線,將吸收塔尾氣中的夾帶水從該排水口排出,以解決空氣管線的積水。

(3)在加入助燃丙烯的管線上安裝限流孔板,保證丙烯的加入量在任何情況下均不會過量。

2.2 試車第二階段

通過總結第一階段的試車經驗,以及對裝置進行了必要的改造,于2005年4月4日~4月12日期間,再次組織了試車工作,具體試車數據如下:

空氣流量FI-8902:5 000 Nm3/h;丙烯量FI-8903:49.94 Nm3/h;尾氣流量FRC-8901:51 000 Nm3/h;廢氣預熱器前溫度TI-8907:46.7℃;廢氣預熱器后溫度TI-8902:309.7℃;反應器R-8901出口溫度:602.7℃。

此次試車將吸收塔尾氣全部引入了AOGC裝置,實現了滿負荷運行。通過這次試車表明,此套吸收塔尾氣催化焚燒系統在丙烯助燃的情況下可以滿足各項工藝指標,實現了AOGC裝置的穩定運行。

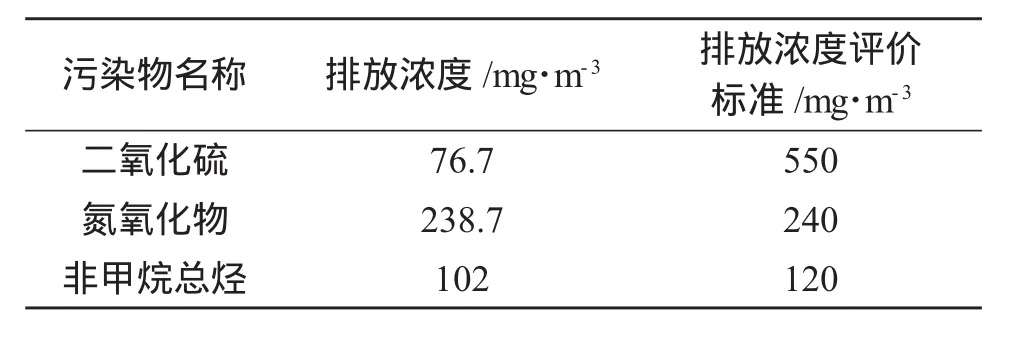

2005年4月9~10日,受中國環境監測總站的委托,吉林省環境監測中心站對吉化丙烯腈廠AOGC裝置進行了現場采樣監測驗收,監測結果完全滿足環保控制要求,具體監測數據和控制指標如表1所示。

表1

但是由于開車運行需要消耗價格昂貴的丙烯,工廠沒有對東化公司出具驗收報告,AOGC試車工作處于擱置狀態。

2.3 試車第三階段

2006年5月23日~2007年8月16日期間由于三丙建設的需要,再次對AOGC組織進行了試車。在此階段共試車8次,但由于設備原因,一直未能穩定運行,主要存在的問題有以下幾個方面:

(1)丙烯腈裝置吸收塔尾氣放空閥門PV-1203經常出現故障,無法進行精確調節,從而造成進入AOGC反應器的尾氣量無法精確控制。

(2)由于熱損失過大,系統無法依靠氧化反應放出的熱量以維持本身的熱量平衡,造成系統不加助燃燃料的情況下無法運行。

(3)雖然對反應器、尾氣換熱器及反應器至尾氣換熱器之間的管線進行了保溫,但由于廢氣預熱器在工廠制造時分為獨立的8個部件(7個部件有隔熱封閉夾套,夾套無排氣孔),在現場安裝時內部焊縫有焊接缺陷,造成廢水進入獨立部件的夾層中,系統升溫時夾套內水汽無膨脹空間,造成廢氣預熱器側板鼓裂。

(4)由于尾氣調節閥不能正常工作,導致進入系統尾氣流量過大,超過60 000 Nm3/h,最高時達到80 000 Nm3/h。超出系統設計的處理能力。后來通過改造系統尾氣旁路,增加了尾氣直接到煙囪的跨線。

(5)試車過程中系統起燃后到達300℃左右時,溫度不再增加,反而下降,最后導致反應停止。經過分析認為催化劑失活,決定打開反應器,并清洗催化劑。催化劑經過清洗后開車,發現溫度還是上不去,推斷是保溫效果失效,溫損很大,導致開車不成功。再次進行重新保溫。經過重新保溫后再次開車,發現反應后溫度仍然沒有根本性的改善。后決定采用加入開車丙烯的方式開車。但是,開車后不僅尾氣處理量小,而且溫度控制困難。

(6)試車過程中AOGC系統在低負荷下能夠穩定運行,但在試車過程中換熱器中溫熱管容易出現問題。

2.4 設備技術改造

由于原AOGC系統是丙烯純度按99%設計的,但從2005年底開始吉化丙烯腈裝置原料丙烯的純度降至97%左右,尾氣中的非甲烷總烴含量明顯增加,原AOGC裝置的處理能力不足。鑒于以上原因,吉化丙烯腈廠與上海東化公司一起經研究決定對裝置進行徹底工藝改造,具體改造內容如下:

(1)新增36塊貴金屬蜂窩催化劑;

(2)更換1臺反應器,將原有的90塊催化劑和新增36塊催化劑一起安裝在新的放大的反應器中;

(3)增加1套可向系統補充56 000 Nm3/h的空氣補給系統,包括1臺空氣過濾器、1臺300 kW空氣鼓風機、兩臺調節閥、流量表和管道系統;

(4)新增1臺高效的400 kW的開工電加熱器,取消原有的蒸汽預熱系統,以保證冬季開車的要求;

(5)更換一臺比原換熱器換熱面積大1.87倍的尾氣換熱器,以滿足系統最低熱負荷和最高熱負荷的換熱要求;

(6)新增一條從氣液分離罐出口到反應器入口的調節旁路;

(7)更換系統內的主要尾氣管線,以滿足尾氣系統的流通能力。

2.5 試車第四階段

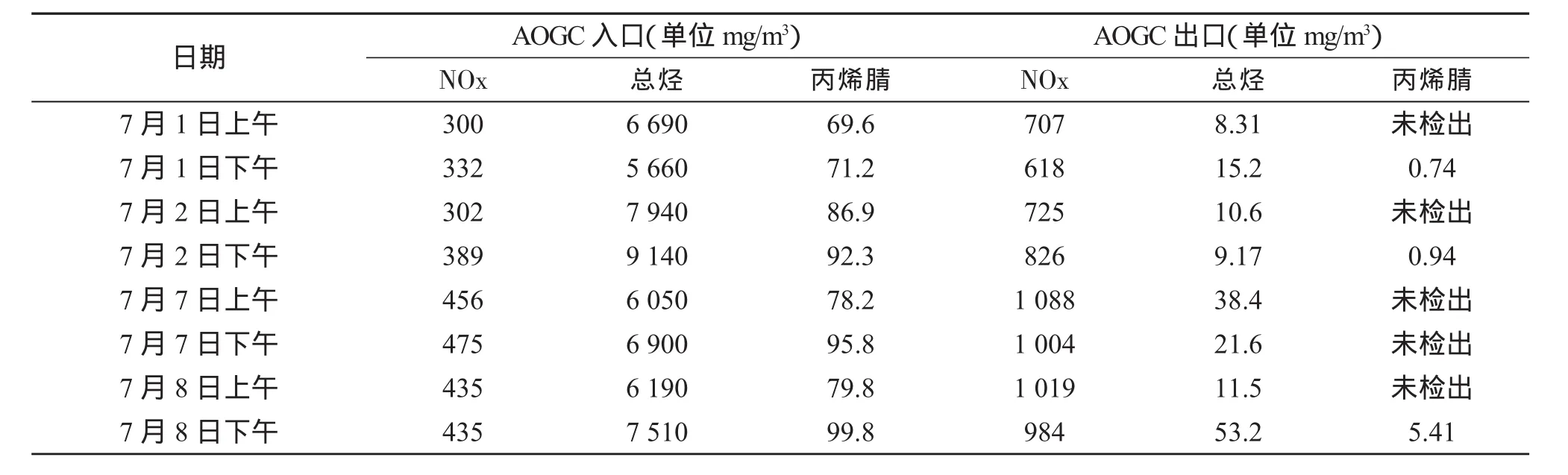

2008年6月13日AOGC裝置改造后重新開車,2008年6月20日試車成功,裝置實現了穩定運行。同時吉化公司環保監測中心進行了取樣分析,完全達到設計要求,具體數據如表2所示。

表2 AOGC相關監測數據

根據國家標準,廢氣排放指標為SO2≤550mg/m3,NOx≤240mg/m3,總烴≤120mg/m3,丙烯腈≤22mg/m3。根據以上分析數據,除氮氧化物由于沒有處理能力超標外,其他分析指標全部達標。

3 AOGC裝置運行過程中需要注意的問題

吉化丙烯腈裝置自2004年5月份開始試車以來,經過了十幾次試車過程,并進行了相應的改造,目前已經能夠實現穩定運行。在試車過程中需要考慮的因素主要有以下幾個方面:

(1)由于AOGC裝置處理的是丙烯腈裝置的吸收塔放空尾氣,而根據丙烯腈裝置的工藝特點,整個反應系統的壓力主要由吸收塔放空閥的開度來控制。因此在對AOGC系統進行調整的時候也會造成丙烯腈主裝置的生產波動,在進行AOGC進氣量調整時要注意與丙烯腈主裝置的聯系。同時AOGC裝置在設計過程中需要增加一些聯鎖系統,確保在非正常狀態下,既要保證AOGC裝置的運行安全,同時也要保證丙烯腈主裝置的運行穩定。

(2)AOGC裝置的熱能主要由丙烯腈裝置反應過程中未反應的丙烯、丙烷等有機物的催化氧化放熱來提供,因此丙烯腈裝置原料丙烯的純度、反應器的反應狀況以及進入AOGC反應器的尾氣量的變化對AOGC反應狀況的影響較大,在生產過程中要根據以上因素的變化情況及時對裝置進行調整,并及時調整AOGC裝置的補充空氣量,以確保裝置的運行穩定。

4 結論

吉化丙烯腈裝置配套建設的AOGC裝置自2004年投產以來一直處于試車過程,雖然試車過程較長,原設計有一些不符合丙烯腈裝置工藝特點的地方,但經過這幾年工廠技術人員與上海東化有限公司研究人員的摸索和研究,并對裝置進行逐步的改造和完善,目前裝置已經能夠穩定運行。同時通過一段時間的運行,也表現出了較好的系統穩定性,和節能方面的優勢。因此AOGC裝置是一種節能、環保、安全的廢氣處理系統,能夠在丙烯腈裝置上工業化應用,并達到處理吸收塔放空尾氣,并確保合格排放的要求,是一種成熟的工藝技術。

10.3969/j.issn.1008-1267.2011.03.015

TQ054

B

1008-1267(2011)03-0044-03

2010-11-22